把激光引入焊接领域可以说是焊接工艺的一次飞跃,因为激光焊接具有能量密度高、焊接速度快、深宽比大、热影响区窄等优点,这些都是传统的焊接工艺所不具备的,因而激光一出现在焊接领域应用就迅速得到推广。镁合金的激光焊接是借鉴铝合金的激光焊接工艺发展而来的,因为镁铝两种金属具有很多相似的焊接性,所以在研究镁合金激光焊接工艺时常常采用与铝合金相同的研究方法,同时也可以得到很多相似的结果。

1.激光焊机理

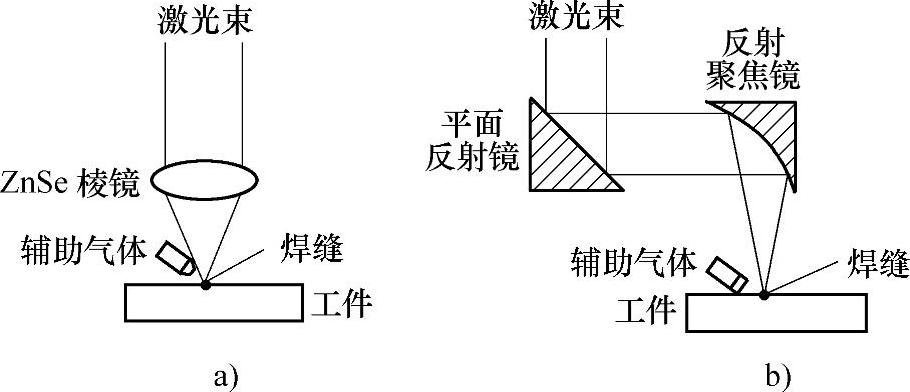

激光是一种强度高、单色性好、方向性强的相干光,聚焦后的激光束能量密度极高,在极短时间内光能转变成热能,使金属瞬间熔化,凝固后形成焊接接头,其原理如图5-19所示。根据激光功率密度的大小可以分为传热焊和深熔焊。

图5-19 激光焊接原理示意图

a)传热焊 b)深熔焊

(1)传热焊 在焊接过程中,激光束光斑功率密度小于105W/cm2时,金属材料表面将所吸收的激光能转变为热能,可将金属表面加热到熔点与沸点之间,然后通过热传导方式把热能传向金属内部,使熔化区逐渐扩大,凝固后形成焊点或焊缝,其熔深轮廓近似为半球形。此种焊接方式称为传热焊。由于激光束光斑功率密度小,大部分被金属表面反射,光的光谱吸收因数较低,焊接熔深较浅,焊接速度较慢,所以传热焊主要适用于厚度小于1mm的薄板和小件的焊接。

(2)深熔焊 当激光束光斑功率密度足够大(≥106W/cm2)时,金属在激光的照射下被迅速加热,其表面温度在极短的时间(10-8~10-6s)内升高到沸点,使金属熔化和汽化。金属蒸气的逸出对熔化的液态金属产生一个附加压力,在激光光斑下产生一个小凹坑。继续汽化时,产生的金属蒸气一方面压迫坑底的液态金属使小坑进一步加深;另一方面,向坑外飞出的蒸气将熔化的金属挤向熔池四周。最后在液态金属中形成一个细长的孔洞。当金属蒸气的反冲压力与液态金属的表面张力、重力平衡后,形成一个稳定的小孔而进行焊接,因此称为深熔焊。它主要适用于厚件和大件的焊接。

2.镁合金激光焊过程中的主要物理现象(https://www.xing528.com)

(1)光致等离子体 镁合金在激光的作用下,镁的金属蒸气吸收了激光的能量而电离形成等离子体,焊接过程中保护气体也会产生等离子体,但是由于它们的电离能远远大于镁合金的电离能,所以产生的量也很少,主要是镁的等离子体。等离子体能够吸收和散射激光、改变焦点位置、降低激光功率和热源的集中程度等,从而影响焊接效果。等离子体通过逆韧致辐射吸收激光能量,降低了到达镁合金表面的激光能量,但是等离子体也可以通过不同渠道把热量传给工件。等离子体的形态是研究激光焊接的重要方法,通过找出等离子体的形态和浓度与焊接质量的关系,可以实现对焊接过程的自动精确控制。在复合热源焊接中,等离子体还可以给电弧提供放电的通道,稳定焊接过程。另外需要说明的是,不同波长的激光和等离子体的作用效果是不同的,如CO2激光要比YAG激光更易受等离子体的影响。

(2)壁聚焦效应 在激光深熔焊时,当小孔形成以后,激光束将进入小孔。当光束与小孔壁相互作用时入射激光并不能全部被吸收,有一部分将由孔壁反射在小孔内某处重新会聚起来,这一现象称为壁聚焦效应。整个小孔相当于一个“黑体”。壁聚焦效应是焊接小孔产生和维持的重要机制,正因这样才使得深熔焊比传热焊对激光有更大的光谱吸收因数,这对于镁合金这样的高光谱反射因数金属显得尤为重要。

3.镁合金激光焊分类

(1)脉冲激光焊 类似于点焊,但是每个焊点的尺寸都很小,只有微米数量级,因此可以应用于微型、精密器件的焊接。主要焊接规范有:脉冲能量、脉冲时间、功率密度和离焦量。脉冲能量决定了加热能量大小,主要影响金属的熔化量;脉冲宽度决定焊接时的加热时间,它影响熔深及热影响区(HAZ)大小。需要说明的是,当脉冲能量一定时,对镁合金有一个最佳的脉冲时间(如YAG,500W、3.9ms、40Hz),当脉冲能量改变时脉冲时间也应相应改变。功率密度主要决定以何种焊接方式进行焊接,对于镁合金一般都选择深熔焊。离焦量是指焊接时焊件表面离聚焦激光束最小斑点的距离,若两者重合,离焦量为零,当焦点在表面上方离焦量为正,反之为负。当选择适当的负离焦量可以获得最大熔深。

(2)连续CO2激光焊 连续CO2激光器的功率可达数千瓦至数十千瓦,能满足实际的高速、厚板焊接要求。其主要的焊接规范有:激光功率、焊接速度、光斑直径、离焦量和保护气体等。激光的功率和光斑直径决定了激光的功率密度,功率密度越大熔深就越大,所以想增加熔深可以提高激光的功率,也可以减小光斑直径,尤以减小直径效果显著。焊接速度也影响熔深,主要是因为热输入增加了,所以速度降低熔深增加,但是速度降低所造成的热输入增加不光增加熔深还增加了熔宽,而且熔深越深熔宽增加越显著,从深宽比角度看会有一个最佳焊接速度。离焦量主要是影响深熔焊的壁聚焦效应,当选择一个适当的离焦量(负离焦量)时,会有最大的熔深,无论是增加还是减小此值,都会使熔深减小,这是因为当壁聚焦效应不显著时,孔小且不稳定,使得对激光的光谱吸收因数降低,所以熔深减小,在最大熔深两侧近似对称。保护气体的种类和流量不仅影响保护的效果,更能影响焊接过程的等离子体的特征。当保护气体的流量增大时,不仅改善了镁合金表面的散热条件,还能吹走等离子体,减少它对激光能量的吸收散射等消耗,从而增加熔深。另外,保护气体的性质也能影响等离子体的成分。首先,保护气体的电离吸收热量可以降低温,从而降低等离子体的浓度。其次,保护气体的分子的大小也能影响电子和正离子的复合速率,越轻的分子使复合速率下降得越明显,所以氦气效果最好,氩气最差。但是在低激光功率下这种分别不明显。

4.镁合金激光焊的新发展

由于激光焊接的温度很高,容易造成金属的消耗,以及镁对激光的光谱吸收因数较低,因此镁-镁、镁-铝等相互焊接时会造成焊缝窄、应力集中、形成金属间化合物(脆性相)等缺陷,所以焊接接头的强度低、抗剥离性差,有时不能满足实际要求;胶焊则和激光焊相辅相成,因而人们提出了激光胶焊工艺(Laser-ban- ding)。在深入研究的过程中,发现激光和胶两者不是简单地结合在一起,而是有一些相互作用,如胶的加入会使得熔深增加等,所以这种新的工艺必有其广泛的应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。