镁合金锻件的力学性能受诸多因素的影响,主要包括变形程度、终锻温度及变形方式等。一般来说,镁合金锻件的力学性能随变形量的增大而提高,随锻造温度的升高而降低。变形方式对锻件力学性能的影响主要是通过改变其各向异性特征来实现的。

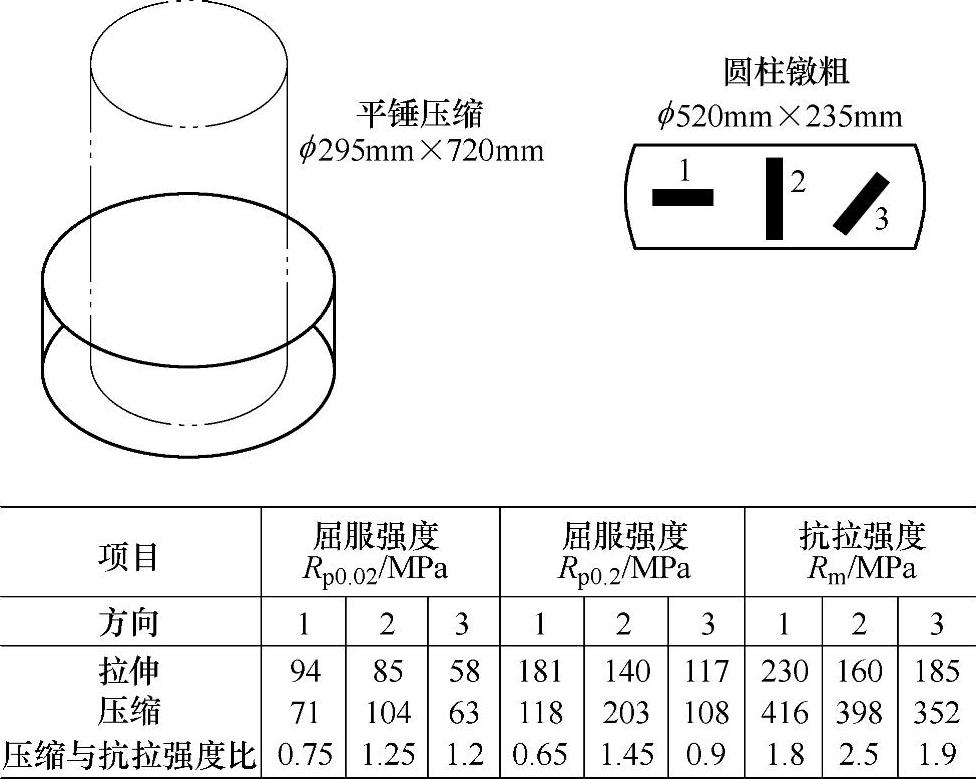

密排六方晶体结构的特征注定了镁合金变形时的不均匀性,使得材料在强度上具有各向异性。以镁合金的镦粗为例,试验显示金属主要是沿垂直于镦粗的方向流动,也就是金属往施力方向的侧方向流动。由于加工硬化及变形织构的形成,造成镦粗方向的抗压强度比侧方向要大;而在材料的流动方向或侧方向,则比镦粗方向有更大的抗拉强度,如图5-12所示。

图5-12 单向压缩AZ80合金抗拉强度、屈服强度与晶体取向的关系

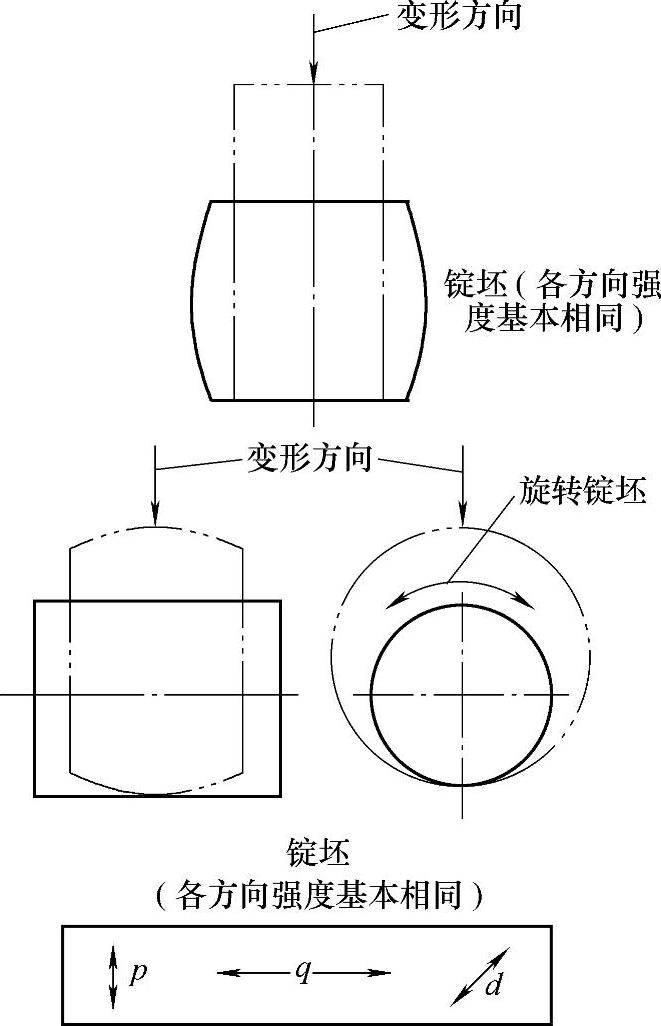

镁合金锻件的这种各向异性特征对承受径向载荷的部件(如轮毂等)是有利的,然而在大多数工程应用中,通常要求其拉伸性能具有各向同性。为防止锻件产生各向异性,应在锻造过程中使锻件的不同方向都能产生足够的变形。三轴锻造技术可以控制镁合金三个方向上的镦粗过程,能有效避免各向异性。另外,三轴锻造技术还可以很好地应用于手工锻造工艺,如图5-13所示。同时,对每次锻造的变形量要进行合理控制,如果变形截面缩减率超过50%,则产生的各向异性将足以抵消上一次变形所产生的各向异性,使锻件不具备各向同性。

图5-13 三轴锻造示意图

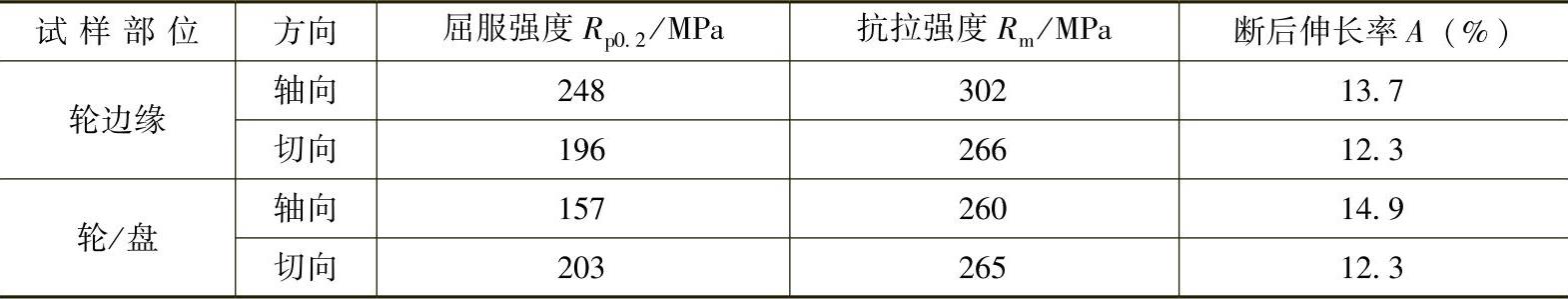

镁合金锻造汽车轮毂是镁合金的一个重要应用,但这对其安全性及性能提出了很高的要求。如结构与铝合金轮毂完全相同的ZK30镁合金锻造轮毂质量仅为6.8kg,比同规格的铝合金轮毂轻约35%。由于采用了三轴锻造技术,镁合金部件各个不同部位的应变均在12%~14%之间,且拉伸性能呈现各向同性,其力学性能见表5-16。(https://www.xing528.com)

表5-16 ZK30镁合金锻造轮毂的力学性能

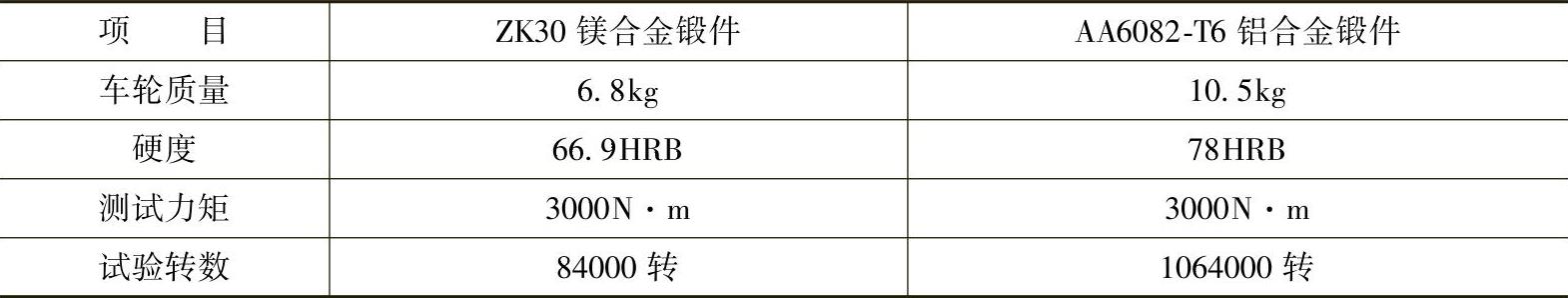

镁合金轮毂的疲劳强度由循环弯曲试验来表征,其试验参数及结果见表5-17。在尺寸和结构相同的情况下,镁合金轮毂的抗疲劳性能约为铝合金轮毂的8.5%。适当加大壁厚尺寸可以提高镁合金轮毂的抗疲劳性,并获得所需的疲劳性能,但是这意味着轮毂质量会增加。有限元计算和分析结果表明,质量减小为10%~15%时(与铝合金相比),镁合金轮毂与铝合金轮毂的抗疲劳性能相当。与其他材质轮毂相比,锻造镁合金轮毂具有质量小、抗疲劳性能好和耐冲击等优点;但与铝合金轮毂相比,其耐蚀性较差,且制造成本较高。锻造镁合金轮毂的性能特点如下:

1)与铸造镁合金轮毂相比,锻造镁合金轮毂质量减小5%~10%;强度高、韧性好,耐损伤性能较好;由于微观组织无孔洞,耐压力密封性高;成本较高。

2)与锻造铝合金轮毂相比,锻造镁合金轮毂质量减小10%~15%;强度和韧性低,耐损伤性能差;接触损伤性能差;低表面压力和不同的摩擦因数;更高的成本。

表5-17 锻造镁合金及铝合金轮毂的疲劳性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。