镁合金锻造工艺按方式可分为自由锻造和模型锻造;按锻造温度可分为热锻、温锻和冷锻,由于镁合金冷加工性能差,所以一般采用热锻。

1.自由锻造

自由锻造是采用油压机或锻锤在平砧上锻造出方形、圆形、圆盘和圆环等形状比较简单零件的锻造方法。由于镁合金变形能力差,所以用锤头锻造镁合金铸块时,应注意控制每次锻造时的压下量。自由锻造很难加工大型部件。

2.模型锻造

模锻是采用锻模锻造成给定形状锻件的锻造方法。根据锻件接近最终形状的程度又可分为毛坯(雏形)锻造、普通锻造和精密锻造三大类。

毛坯锻造因锻造角半径较大,肋和棱角较厚,且制品的锥度较大,因此要得到最终形状还需做进一步加工处理。毛坯锻造压力一般为147~294MPa,是三种模锻方式中最小的。

普通锻造是模锻中最常用的方法,比毛坯锻造更接近部件的最终形状,锻造后圆角较小,肋比较薄。普通锻造压力一般在245~392MPa之间。

精密锻造在三种模锻方式中所得部件最接近最终形状,锻件尺寸精度高,所需锻造压力高,一般为392~784MPa。

3.等温锻造与等温精密锻造

(1)等温锻造 等温锻造与常规锻造的不同之处,在于它消除了毛坯和模具之间温度差的影响,使热毛坯在加热到锻造温度的恒温模具中以较低的应变速率成形,从而减少了在常规锻造时由于变形金属表面激冷而造成的金属流动阻力和变形抗力的增加,以及变形金属内部由于变形不均匀而引起的组织性能的差异,有效降低了模锻时的变形抗力,可以在现有小型设备上实行较大锻件的成形,也使复杂程度较高的锻件精密锻造成形成为可能。这项技术也是目前国际上实现净成形或近净成形的重要方法之一。

镁合金与铝合金等其他材料不同,其锻造特点之一是热锻次数不宜过多,每加热、锻造一次,强度性能下降一次。尤其当锻前加热温度高、保温时间长时,下降的程度更大。镁合金的锻造温度范围窄(150℃左右),但其热导率很大[167.25W/(m·℃)],接近钢的两倍。锻造时如果模具温度较低,则导致坯料迅速降温,尤其是在薄壁处,使金属塑性降低,变形抗力增大,充填型腔困难。图5-6和图5-7分别为镁合金等温锻造模具和装置结构示意图。

镁合金的等温锻造具有以下工艺特点:

1)等温锻造一般在运动速度较低的液压机上进行。根据锻件的外形特点、复杂程度、变形特点、生产率要求以及不同的工艺类型,选择合理的应变速率。

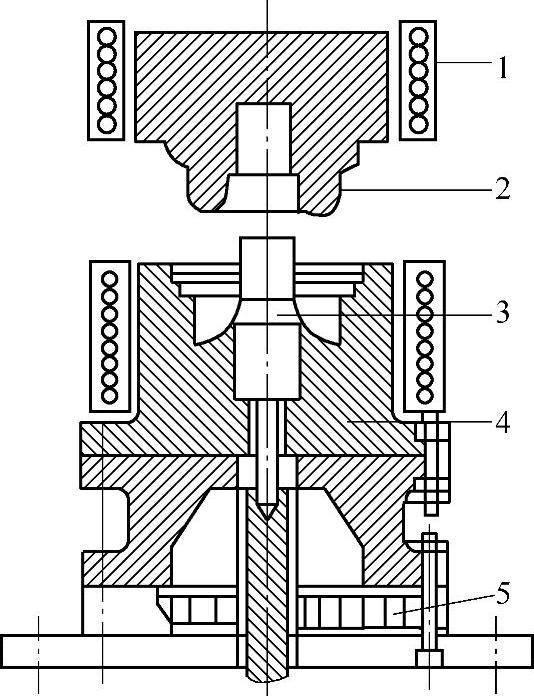

图5-6 感应加热的等温锻造模具

1—感应圈 2—上模 3—顶杆 4—下模 5—水冷板

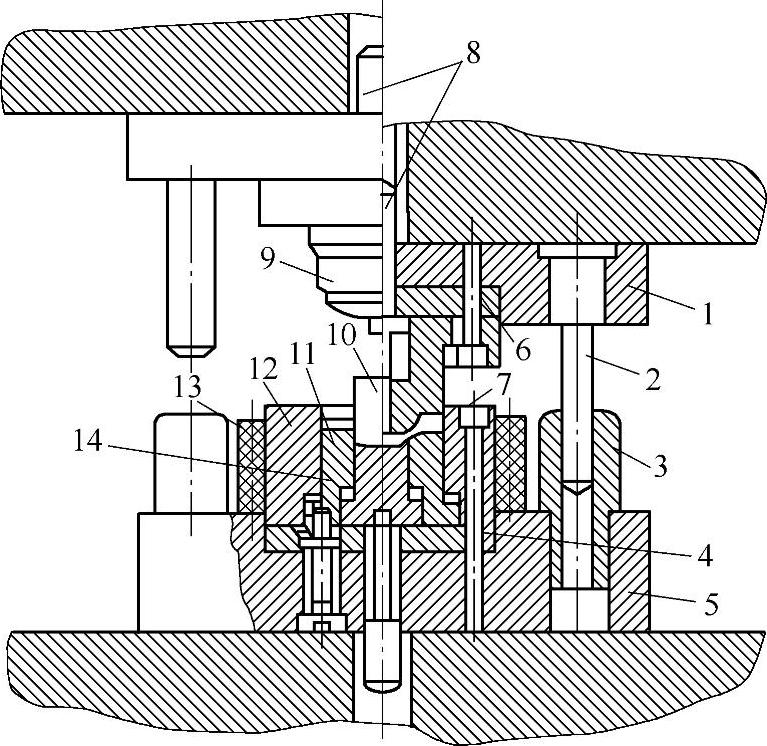

图5-7 电阻加热的等温锻造装置

1、5—模座 2—导柱 3—导套 4、6—垫块 7—锻件 8—顶杆 9—凸模 10—坯料 11—浮动芯 12—型圈 13—电阻加热圈 14—固定芯

2)等温锻造时坯料一次变形程度很大,如再配合适当的热处理或形变热处理工艺,锻件就能获得非常细小而均匀的金相组织,不仅避免了锻件缺陷的产生,还可保证锻件的力学性能,减小锻件的各向异性。

3)等温锻造方法能使形状复杂、壁薄、肋高和薄腹板类锻件一次模锻成形,不仅改变了模锻设计方法,还实现了组合件整体锻造成形。通过简化零件外形结构及结构合理设计,等温锻造能达到近净成形,减低材料消耗,缩短制造周期和制造费用的目的。(https://www.xing528.com)

(2)等温精密锻造 等温精密锻造是在等温模锻基础上发展起来的一种先进的模锻新工艺。其工艺过程为:将加热到模锻温度的毛坯,置入加热到相同温度并保持不变的组合式精密锻模中,施加适当压力,保持一定时间,使毛坯以低应变速率完成锻造过程,从而得到符合各项技术要求的精密锻件。

等温精密锻造技术的研究始于20世纪60年代。由于模具材料的缘故(要求在加热到锻造温度时,仍具有良好的耐磨性、变形抗力、抗回火能力及热稳定性等),锻造温度较低的镁铝合金首先得到了发展。

镁合金等温精密锻件具有以下优点:

1)余量小、精度高、复杂程度高,锻后加工余量小或局部加工,甚至不加工。

2)锻件纤维连续、力学性能好、各向异性不明显。由于等温精密锻造毛坯一次变形量大且金属流动均匀,锻件可获得等轴细晶组织,使锻件的屈服强度、低周疲劳性能及抗应力腐蚀性能显著提高。

3)锻件无残余应力。由于毛坯在高温下以极慢的应变速率进行塑性变形,金属充分软化,内部组织均匀,不存在常规锻造时变形不均匀所产生的内外应力差,消除了残余应力,热稳定后尺寸稳定。

4)材料利用率高。由于采用了小余量或无余量锻件净化设计,使常规锻造时的锻件材料利用率10%~30%提高到等温锻造时的60%~90%。

5)提高了金属材料的塑性。由于在等温慢速变形条件下,变形金属中的位错来得及回复,并能发生动态再结晶,使得难变形金属具有良好的塑性。

等温精密锻造的模具及加热装置必须满足以下几点要求:

1)将模具加热到坯料锻造温度,并在锻造过程中保持温度不变。

2)长期在变形温度下,工件必须保证性能不变。

3)保持锻压设备与被加热模具之间有可靠的绝热缘。

精密锻造液压机应满足以下要求:

1)可调速,工作行程的速度调节范围为0.1~0.001mm/s。

2)可保压,工作滑块在额定压力下可保压30min以上。

3)高的封闭高度和足够的工作台面,以便安装模具、加热装置、冷却板、隔热板等。

4)带顶出装置。

5)有控温系统。没有专用设备时,可采用工作行程速度较低的液压机。必要时,可在油路中安装调速装置,以降低滑块速度。

在等温状态下,不存在飞边冷却问题。在飞边槽尺寸相同时,桥部阻力小于常规模锻。因此,等温精密锻造应采用小飞边槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。