可锻性主要包括锻造时合金的塑性(极限镦粗比)及变形抗力,并受合金成分、组织和锻造工艺条件的综合影响。镁合金的可锻性取决于三个因素:合金的固相线温度、变形速率和合金毛坯的晶粒大小。适于锻造成形的镁合金有Mg-Al-Zn系、Mg-Zn-Zr系和Mg-Y-RE系合金。Mg-Al-Zn系合金的原材料来源广泛,生产成本低,因此被广泛用于制备镁合金锻件。但Mg-Al-Zn系合金铸件的实际晶粒尺寸不适合直接锻造成形,在锻造前必须对铸锭进行预挤压处理以获得合乎要求的细晶组织,提高合金的可锻性。Mg-Zn-Zr系和Mg-Y-RE系合金中含有Zr、Y及RE等细化晶粒的合金元素,可以得到具有细晶组织的结构,使合金呈现出良好的塑性变形性能。Mg-Y-RE系合金可用于对高温强度有特别要求的工件。

镁合金的锻造成形技术与铝合金的基本相同,两者相比较而言,镁合金的锻造成形具有以下特点:

1)镁合金在高温时表面摩擦因数较大,流动性差,黏附力大且充填较深的垂直不通孔较为困难,因此镁合金锻造时,内外圆角半径和肋厚等都比铝合金的大。

2)镁合金锻造用材料多采用挤压毛坯,可以在挤压前进行均匀化处理,减小力学性能的各向异性。

3)镁合金是热的良导体,为避免高温坯料与温度较低的模具接触发生激冷而产生龟裂,锻造时应预热模具。(https://www.xing528.com)

4)镁合金对变形速率非常敏感,当变形速率增加时,镁合金的塑性显著下降。因此,对于较复杂的镁合金锻件需以多次成形。为了避免晶粒长大,应逐步降低各次锻打的温度。

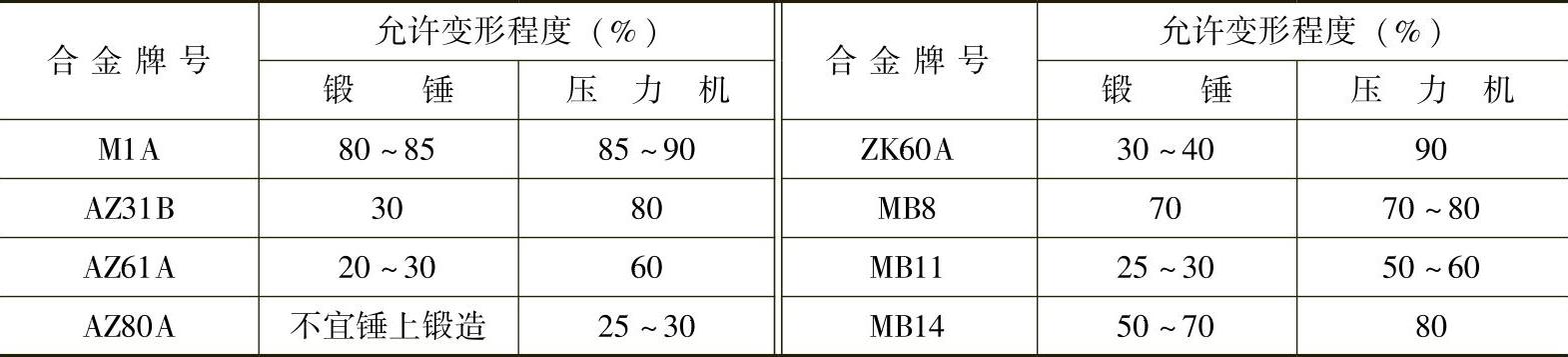

在镁合金的开模和闭模锻造生产中,锻造成形设备多采用液压式压力机或低速机械式压力机,而很少在锻锤或快速压力机上进行镁合金的锻造加工,因为镁合金的塑性差,且对变形速率很敏感,快速成形时合金很容易发生开裂,如AZ80A合金。在液压机或压力机上进行锻造时,加工变形量可达60%~90%。而在锻锤或快速压力机上锻造的加工变形量不超过30%~50%。表5-11列出了镁合金锻造时允许的变形程度。

表5-11 镁合金锻造时允许的变形程度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。