1.中厚板轧制

镁合金中厚板的生产工艺流程为:铸锭铣面→铸锭均匀化→加热→热轧开坯→精整(剪切、矫直)→氧化上色→涂漆包装等。

(1)铸锭 用于轧制的镁合金铸锭的生产方法与用于挤压的相同。轧制前,通常要对铸锭进行铣面处理,铣面程度主要取决于合金成分和铸造表面的纤维组织。如用的是挤压坯料,则在加热前可不再铣面。一般而言,如铸锭材料具有细小的晶粒尺寸和均匀的第二相分布,则具有良好的轧制性能。

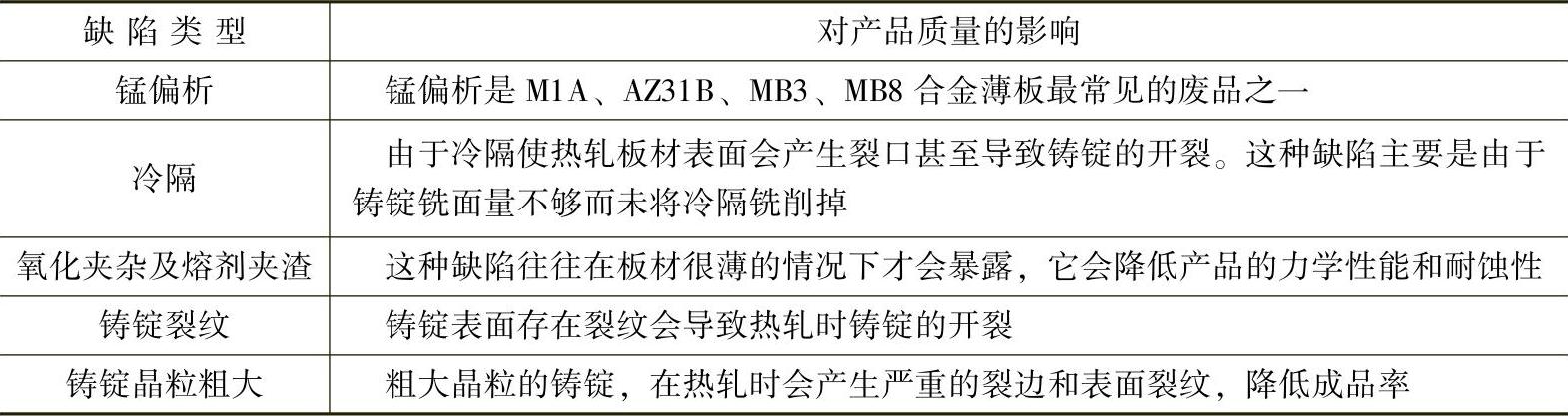

镁及镁合金产品质量的高低,在很大程度上取决于铸锭的质量。镁合金铸锭的缺陷主要有:锰偏析、冷隔、氧化夹杂及熔剂夹渣、铸锭裂纹和晶粒粗大等。这些缺陷是由于合金本性和不合理的熔铸工艺等因素造成的。它们对产品质量的影响见表5-5。

表5-5 铸锭缺陷对产品质量的影响

(2)预热 镁合金轧坯预热方法类似于挤压坯料,预热炉采用带有空气循环系统的电加热炉或燃料炉。装炉前应清除锭坯上及炉子内的一切细屑和杂质,以免有任何残留铝屑或沉积物与镁金属相接触,因为如果镁铝两种合金相接触会形成低熔点共晶体,导致火灾的发生。在预热过程中,万一发生燃烧,应先将轧坯拉出炉外扑灭火焰,用石棉布或玻璃布密封炉子,隔绝空气灭火。在装载炉料时,应当使循环空气可以畅通地通过所有坯料,避免采用密集堆放或“积木式”装载方式。应保证气体循环速度,循环速度最好能达到40次/min或更快些,以保证炉内温度保持均匀,避免出现较大的温差和局部高温,炉内温差以不大于±6℃为宜。

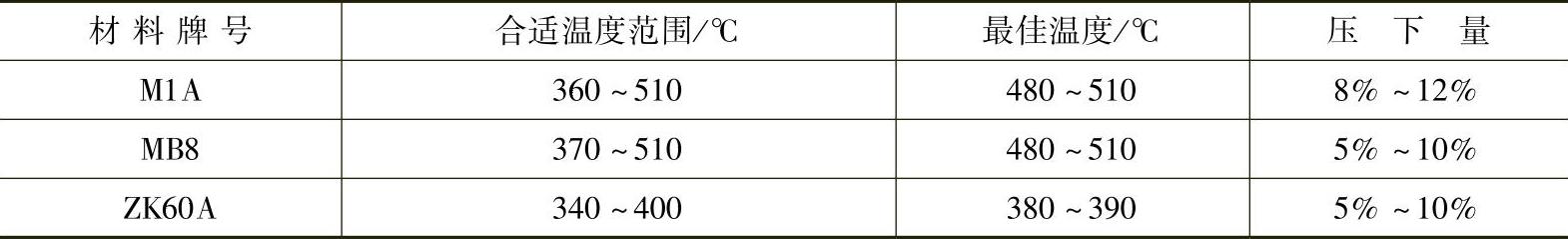

(3)轧制温度 温度是镁合金轧制过程中最重要的工艺参数。低温轧制时,高的应力集中可导致孪晶形核和切变断裂;轧制温度过高时,晶粒容易长大而使板材热脆倾向增大。轧制温度应保证合金具有最好的塑性变形能力。镁合金轧制温度范围主要取决于合金性质,一般为225~450℃,在此温度区间和中等应变速率条件(0.3s-2)下,易发生动态再结晶而使轧制性能得到明显改善。Hosokawa等研究了轧制温度对AZ31镁合金成形性能的影响,结果表明,当轧制温度超过225℃(225~400℃)时,轧制压下量可达85.7%以上而不出现裂纹;而在200℃以下的温度轧制时,成形性能变差,易出现裂纹。表5-6为几种镁合金板坯热轧的工艺参数。

表5-6 几种镁合金板坯热轧的工艺参数

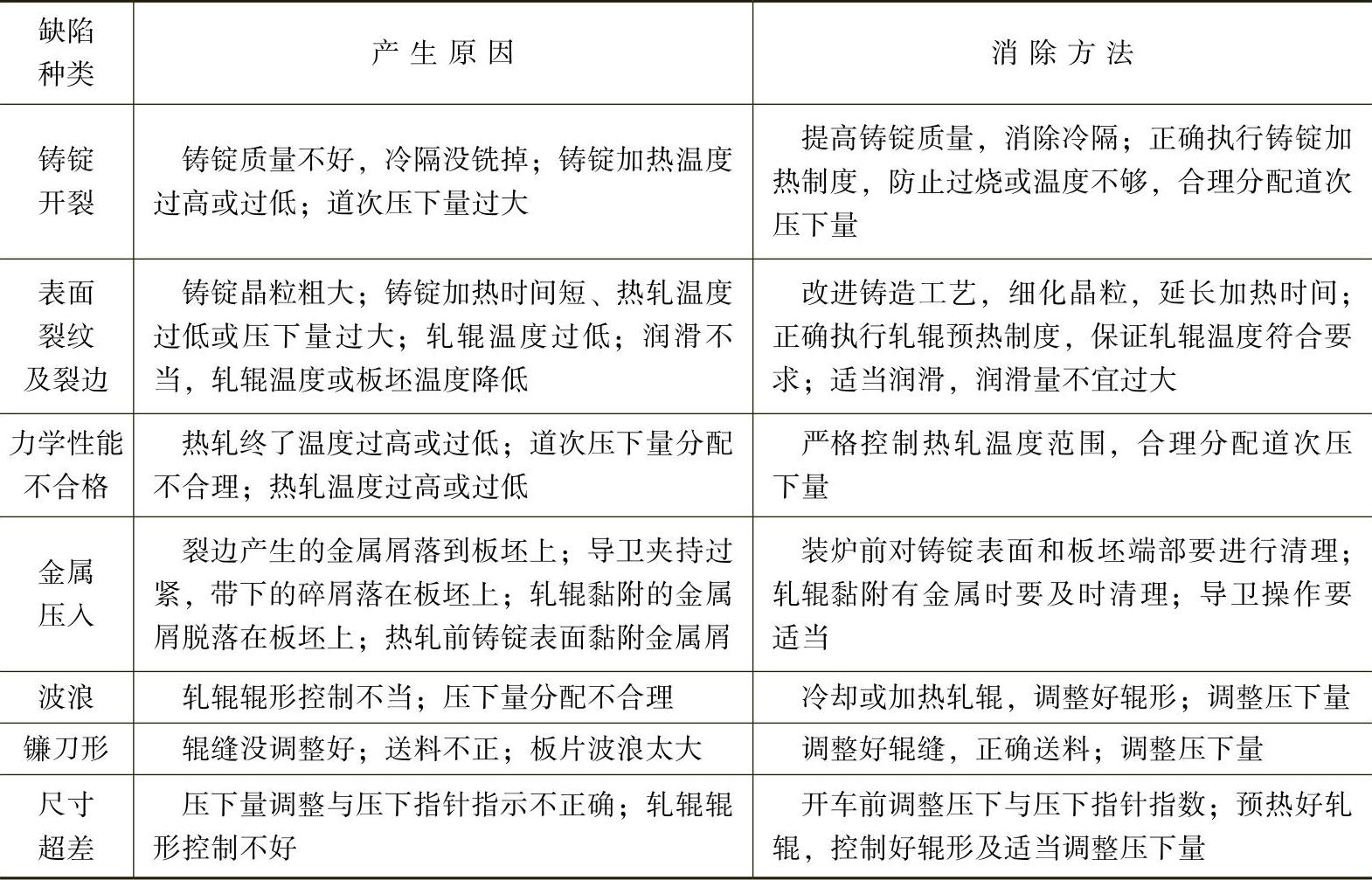

镁合金中厚板的组织和性能主要取决于终轧温度。随着终轧温度的提高,除断后伸长率提高外,抗拉强度、屈服强度和压缩屈服强度普遍下降。板材的再结晶程度也随着终轧温度的提高而升高。因此为稳定中厚板的力学性能,必须严格控制终轧温度。热轧时一般用猪油、石蜡或含石墨的四氯化碳溶液做润滑剂。镁合金热轧过程中常见缺陷及消除方法见表5-7。

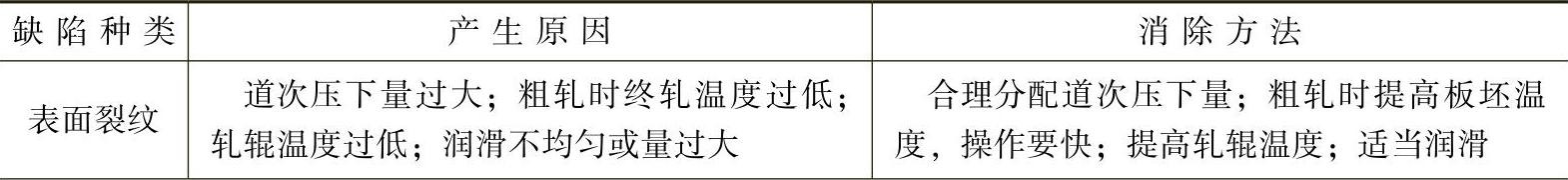

表5-7 镁合金热轧过程中常见缺陷及消除方法

2.薄板轧制

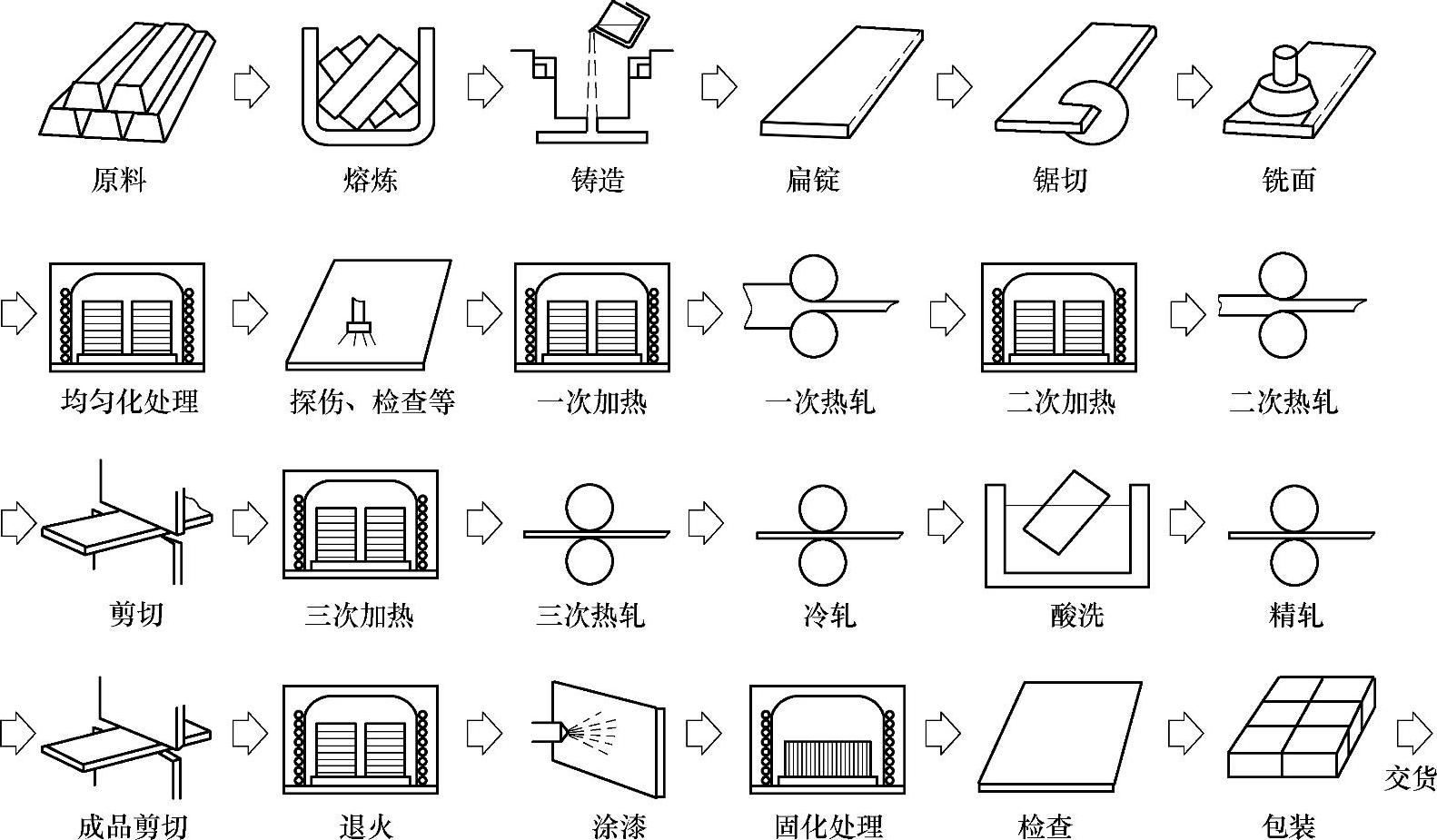

镁合金薄板的常规生产工艺包含热轧、粗轧、中轧和精轧等工序,主要工艺流程为:铸锭铣面→铸锭均匀化→加热→热轧开坯→温整(剪切矫直)→板坯剪切下料→板坯加热→粗轧→酸洗→加热→中轧→中断或下料→加热→精轧→产品退火→精整(剪切、矫直)→氧化上色→涂漆包装等,如图5-4所示。

(1)板坯加热 板坯加热温度一般比铸锭温度低30~60℃,其加热时间的长短主要取决于加热温度、板坯厚度、装炉量的多少及采用加热炉的形式。常用的板坯加热炉有箱式电阻空气循环加热炉和链条或履带式空气循环电阻加热炉。

(https://www.xing528.com)

(https://www.xing528.com)

图5-4 镁合金板材轧制工艺流程

(2)粗轧 镁合金的粗轧基本属于热轧。在粗轧过程中,由于压下量比较大,在干轧的情况下轧辊温度上升快,粘辊严重。在薄板生产中粗轧板坯的最终厚度一般为5~6mm,特殊情况为3mm。粗轧中应注意:开轧的头两道次应尽量提高压下量,减少道次,此后道次压下量逐步减小;粗轧动作尽量快,时间短;应保证轧辊预热温度。

(3)中轧和精轧 在镁合金的中轧和精轧过程中,随着轧制道次的增加,板坯温度逐渐降低,轧件可以得到与冷轧制品相似的性能。中轧和精轧的道次压下量取决于轧辊温度、轧制速度和润滑条件。在干轧的情况下,道次压下量的分配原则是多道次和小压下量。

镁合金中轧和精轧时,轧辊的温度维持在200~250℃最佳。轧辊温度过低会降低合金的轧制性能和表面质量;而温度过高难以保证板材平直度。为避免以上问题,生产中可采取的措施有:降低开轧温度,降低轧制速度或减少道次压下量,采用合适的润滑。

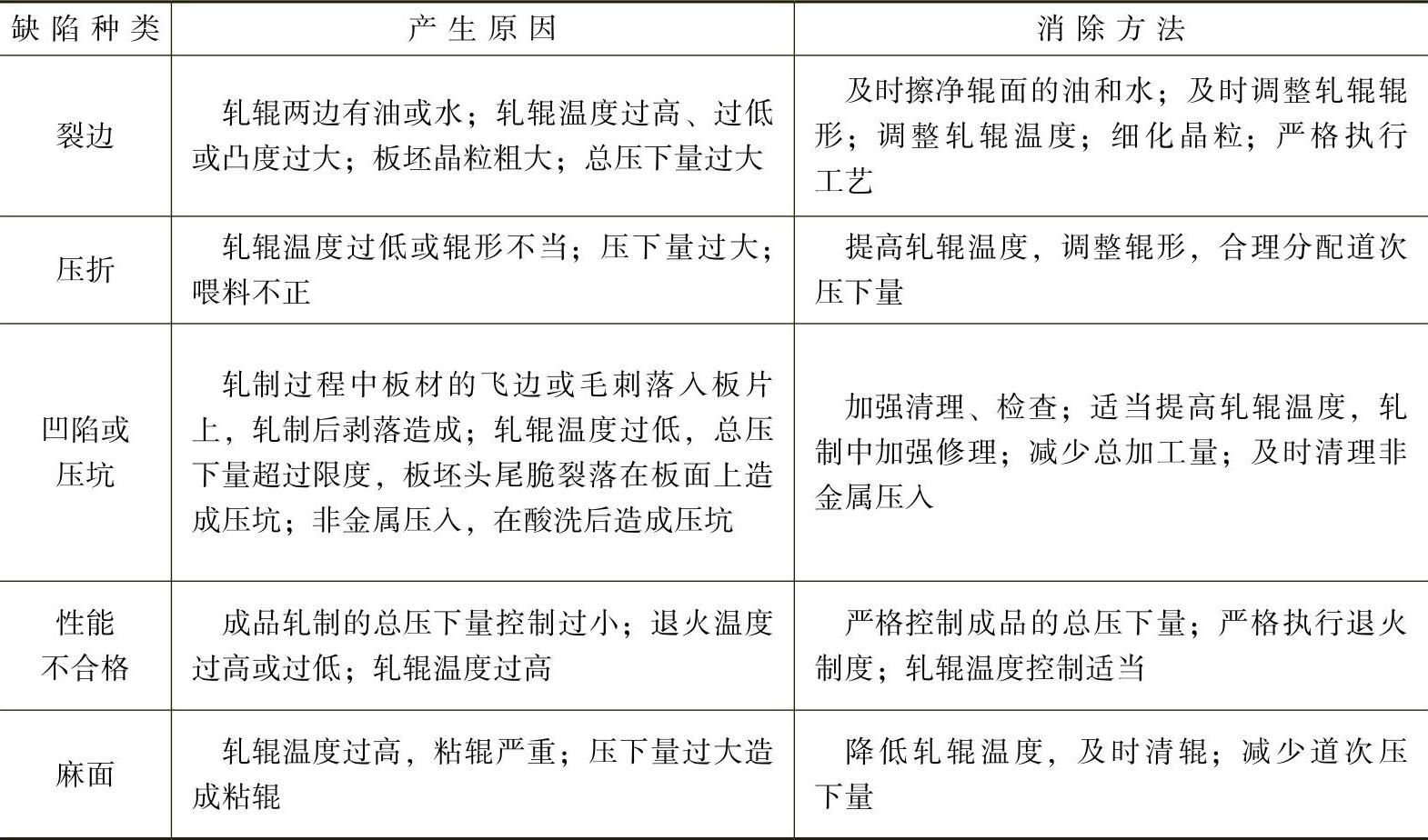

镁合金薄板常见缺陷产生原因及消除方法见表5-8。

表5-8 镁合金薄板常见缺陷产生原因及消除方法

(续)

(4)热处理 由于轧制态属于加工硬化状态,故得到的抗拉强度及屈服强度很高,但是合金整体的塑性较差,断后伸长率低。要想得到具有较好强度与塑性搭配的合金,则需要在轧制加工后进行退火热处理。镁合金在退火过程中所发生的变化主要是加工组织的再结晶过程。镁合金完全再结晶主要取决于温度,要获得最高的常温力学性能,其退火温度应选择在靠近完全再结晶温度范围内。退火温度过高易使晶粒长大,导致性能的降低。除压下量外,热轧和精轧的终了温度也影响镁合金的开始再结晶温度。终轧温度越高,开始再结晶温度也越高。

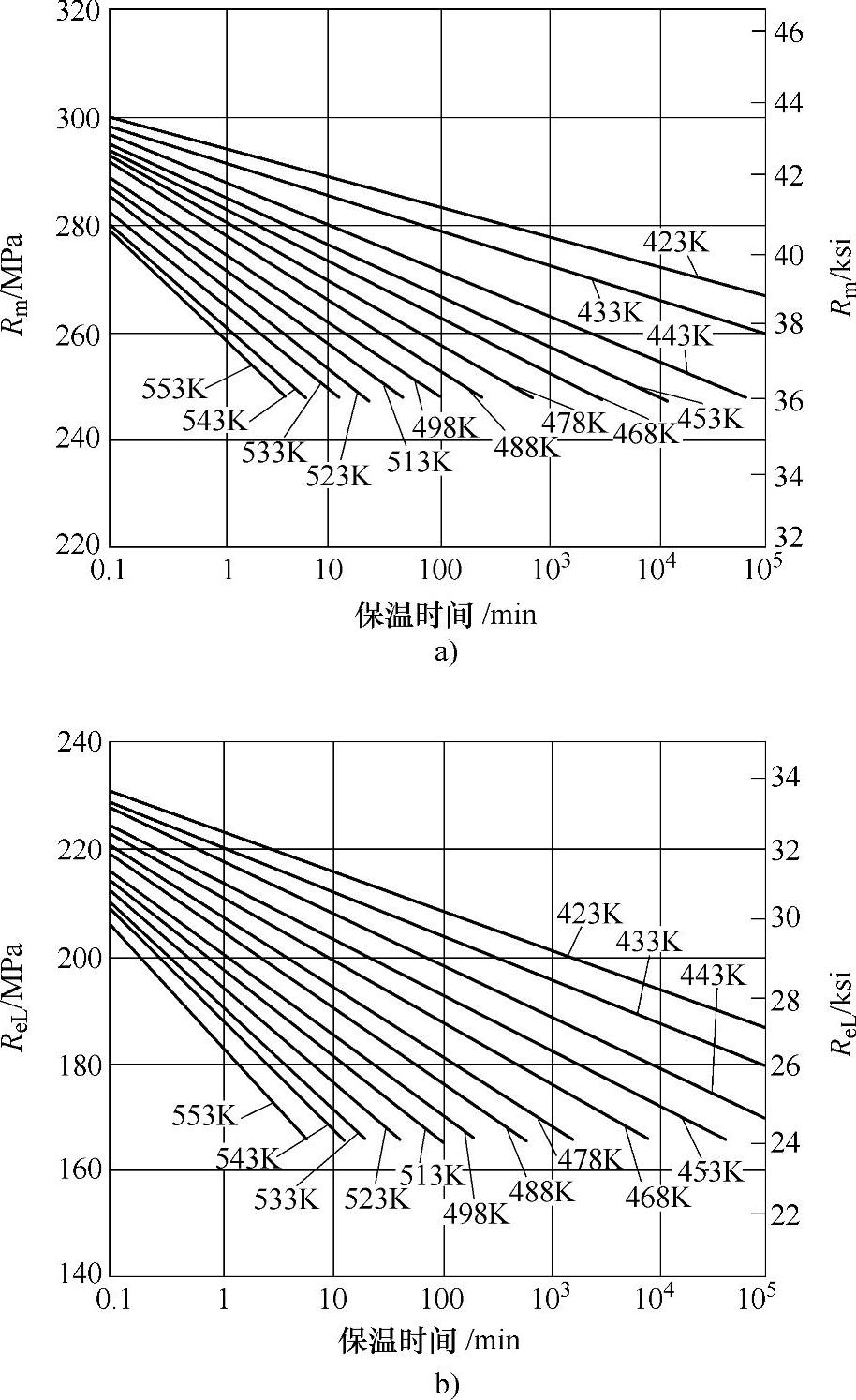

退火热处理工艺中,除加热温度外,保温时间对合金力学性能的影响也很大。图5-5反映了保温时间对AZ31B-H24薄板室温力学性能的影响,并提供了适合设计使用的最低性能值。不同温度下,AZ31B-H24合金的强度随保温时间的延长而下降,高温下多次保温的效果具有累加性。AZ31B-H24薄板通常在160℃以下热变形,以免退火后室温力学性能低于所规定的最低值。如果能仔细控制保温时间,那么镁合金也可以在160℃以上退火。

(5)矫直 镁合金冷作硬化的敏感性大,矫顽力很高,低温下很难矫平,因此厚板在较高温度矫直。密排六方结构的镁合金滑移系少,一般采用辊式矫直而不是拉伸矫直。在合适的矫直温度下可反复矫直,矫直次数对产品力学性能无明显影响。镁合金薄板矫直有两种方式,即板材退火后冷却至室温后进行矫直的冷矫方式,以及板材加热至200~300℃或利用退火后板材的余热进行矫直的热矫方式。

图5-5 保温时间对AZ31B-H24薄板室温力学性能的影响

a)抗拉强度 b)屈服强度

注:图示数据是由厚1.63mm的薄板试验测得的,对厚度不超过6.35mm的板材也基本适用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。