挤压态镁合金的综合力学性能要明显高于铸态(见表5-3和表5-4),挤压成形过程对合金材料的力学性能的改善机理可从以下两个方面来加以分析:

1.挤压成形过程中组织结构显著细化

镁合金的形变再结晶温度很低,在挤压温度范围内(230~400℃),镁合金就可以发生完全的动态再结晶。通过这种动态再结晶过程,使合金的微观组织得到细化,试验拍摄的显微照片证实了这一点。再结晶后的晶粒几乎为等轴晶,沿挤压方向有规则地呈带状排列,这一形貌特征表明再结晶过程与变形过程是同时发生的。晶粒的大小是材料性能的重要指标,通常晶粒越小材料的性能越好。晶粒大小影响材料的性能,因为晶界是位错运动的障碍,在一个晶粒内部,必须塞积足够数量的位错才能提供必要的驱动力,使相邻晶粒中的位错源开动并产生宏观可见的塑性变形。因而,减小晶粒尺寸将增加位错运动障碍的数目,使屈服强度得到提高。经过挤压后的合金,由于柱状晶和粗大枝晶被破碎,通过动态再结晶使晶粒均匀化和细化,使材料性能提高。

例如,ZK60合金经150℃挤压后抗拉强度上升到500MPa以上,这可归因于晶粒细化。因此可以通过调节挤压参数来控制材料微观组织,如降低挤压温度和挤压速度,可获得更细小的晶粒,增加挤压比也能进一步细化晶粒,从而获得较大的断后伸长率。

2.挤压过程中发生了疏松焊合

由于模膛形状、浇注温度、冷却速度等因素的影响,合金在形成铸锭之后,往往会形成许多铸造缺陷。挤压成形会对其中的几种缺陷进行弥补,使合金材料综合力学性能得到改善:

1)挤压过程中,柱状晶和粗大枝晶被破碎,使偏析均匀化。

2)通过气孔的压合,使材料的致密度提高。

3)在三向压应力作用下,铸造产生的缩孔和疏松可以得到焊合,减少缺陷。

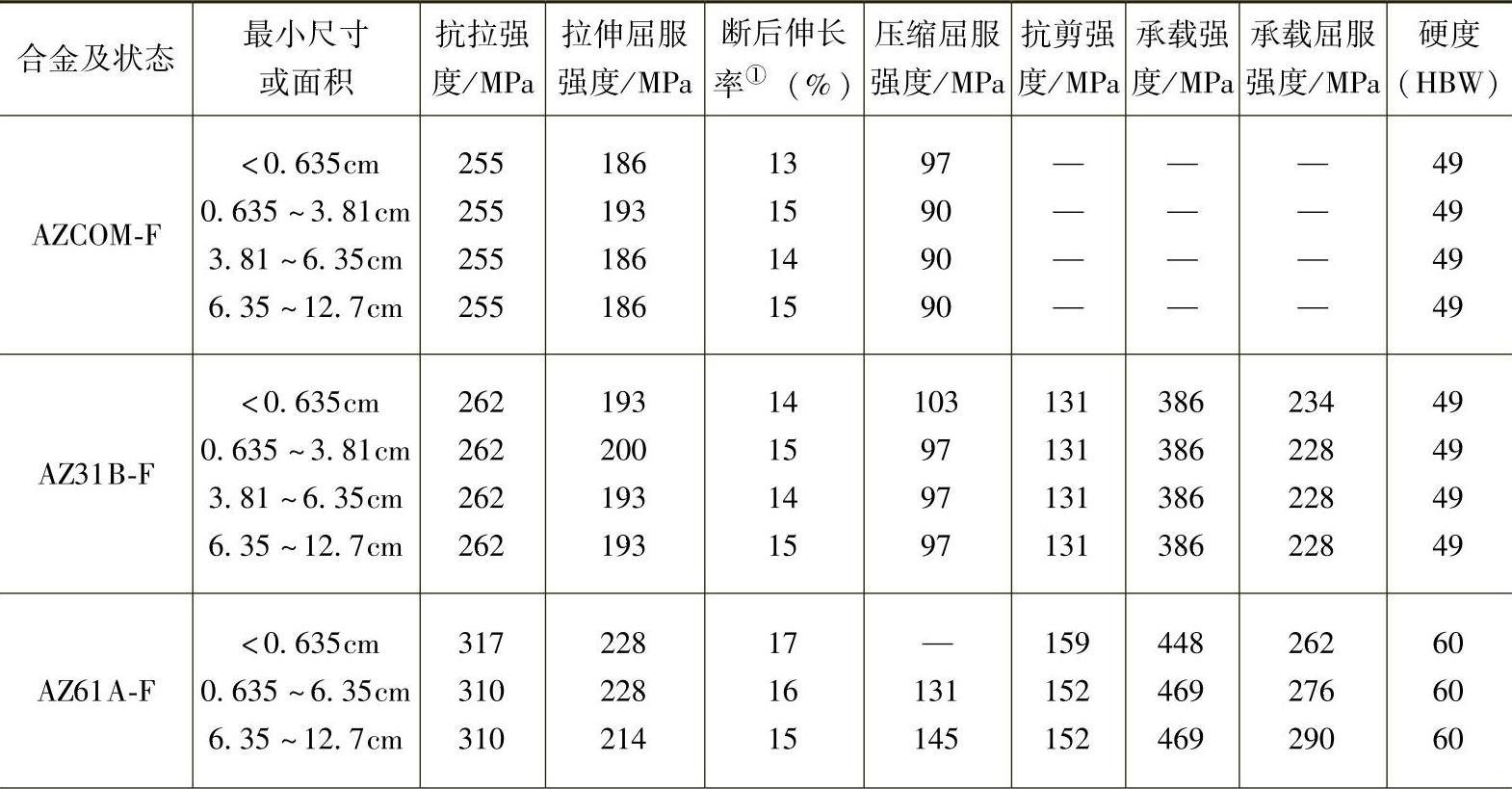

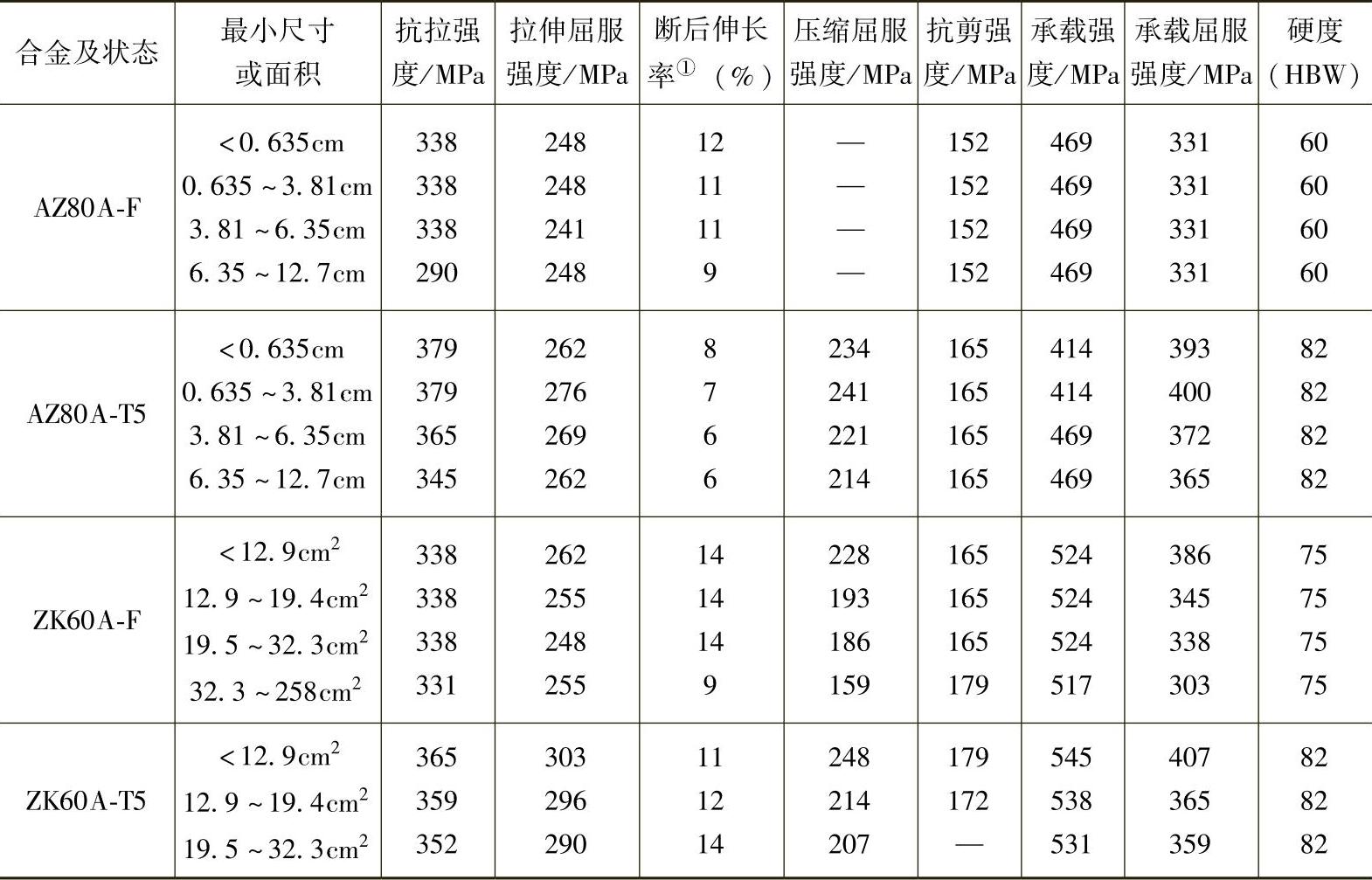

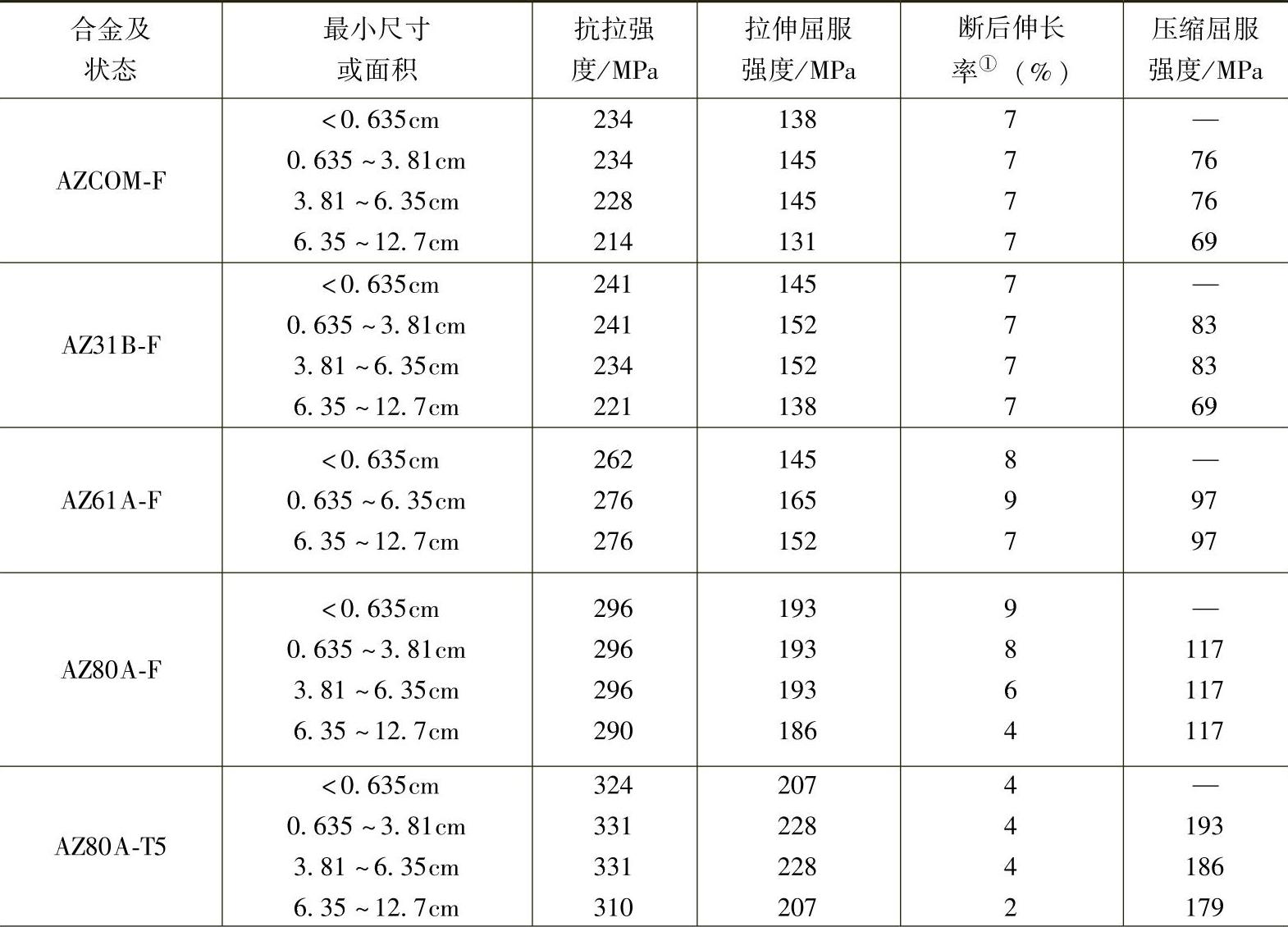

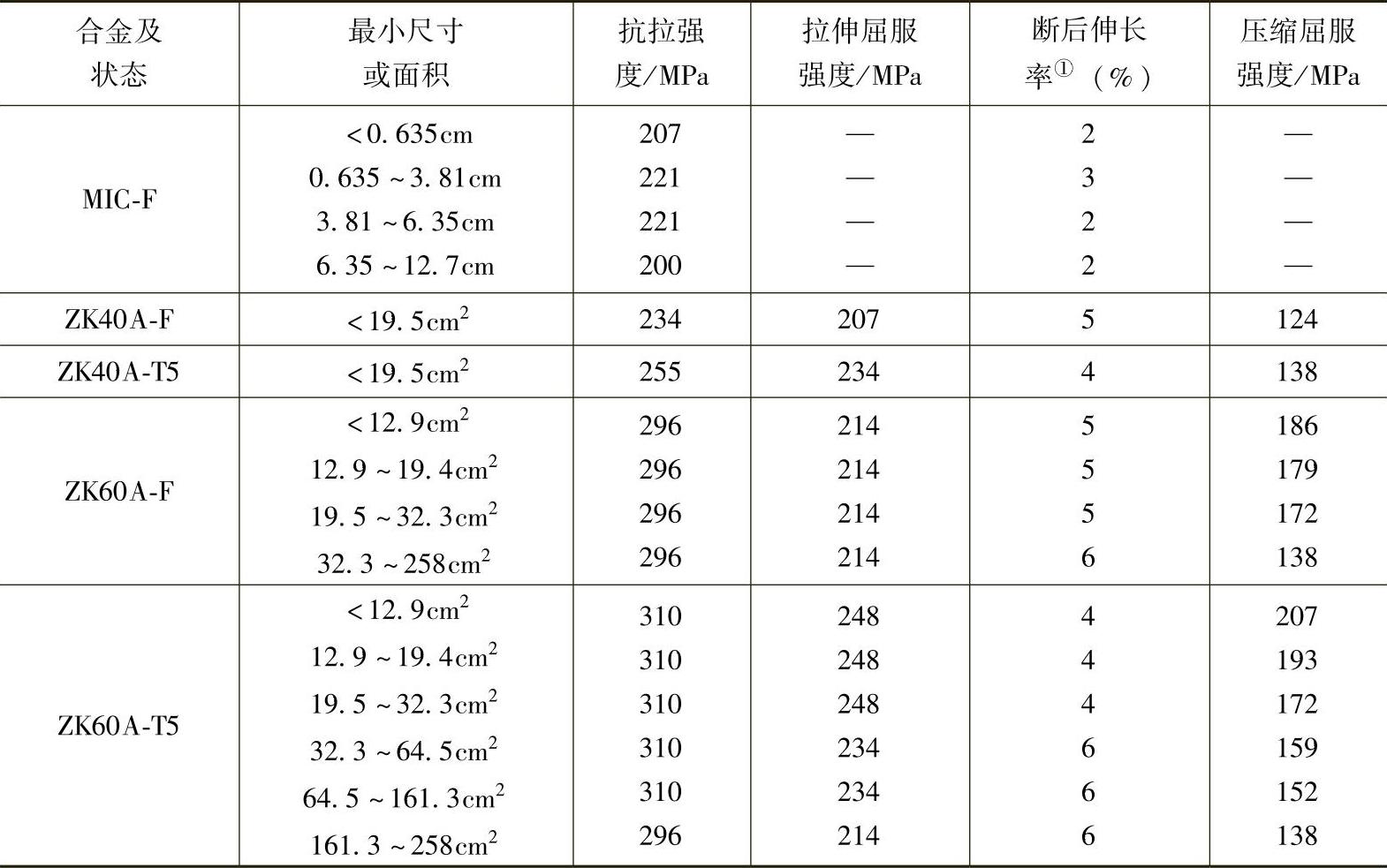

因此,挤压成形可细化晶粒、改善材料微观组织、弥补铸造缺陷,使得材料的综合力学性能得到了大幅度的提高。挤压态和挤压时效态镁合金的典型和最低力学性能见表5-3和表5-4,从表中也可看出变形镁合金经过人工时效处理后强度显著提高。

表5-3 挤压镁合金的典型力学性能(https://www.xing528.com)

(续)

① 标距长度为50.8mm。

表5-4 挤压镁合金的最低力学性能

(续)

① 标距长度为50.8mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。