镁合金的密排六方结构对称性低、滑移系少,在滑移受阻时,应力往往会积累而出现孪生变形。与滑移相比,孪生本身对晶体变形量的直接贡献是较小的。但是,由于孪晶的形成改变了晶体的位向,从而使其中某些原处于不利的滑移系转换到有利于发生滑移的位置,可以激发进一步的滑移和晶体变形。这样,滑移与孪生交替进行,相辅相成,可使晶体获得较大的变形量。

1.镁合金中的孪生模式及孪生要素

一般,hcp结构金属中孪生主要发生在7种锥面上,即一级 (k=1,2,3)和二级

(k=1,2,3)和二级 (k=1,2,3,4)锥面,且孪生模式和孪生要素及孪生切变受c/a值的影响。hcp金属中常见的孪生模式和孪生要素见表5-2。其中最为典型的孪生模式是

(k=1,2,3,4)锥面,且孪生模式和孪生要素及孪生切变受c/a值的影响。hcp金属中常见的孪生模式和孪生要素见表5-2。其中最为典型的孪生模式是 孪生和

孪生和 孪生。

孪生。

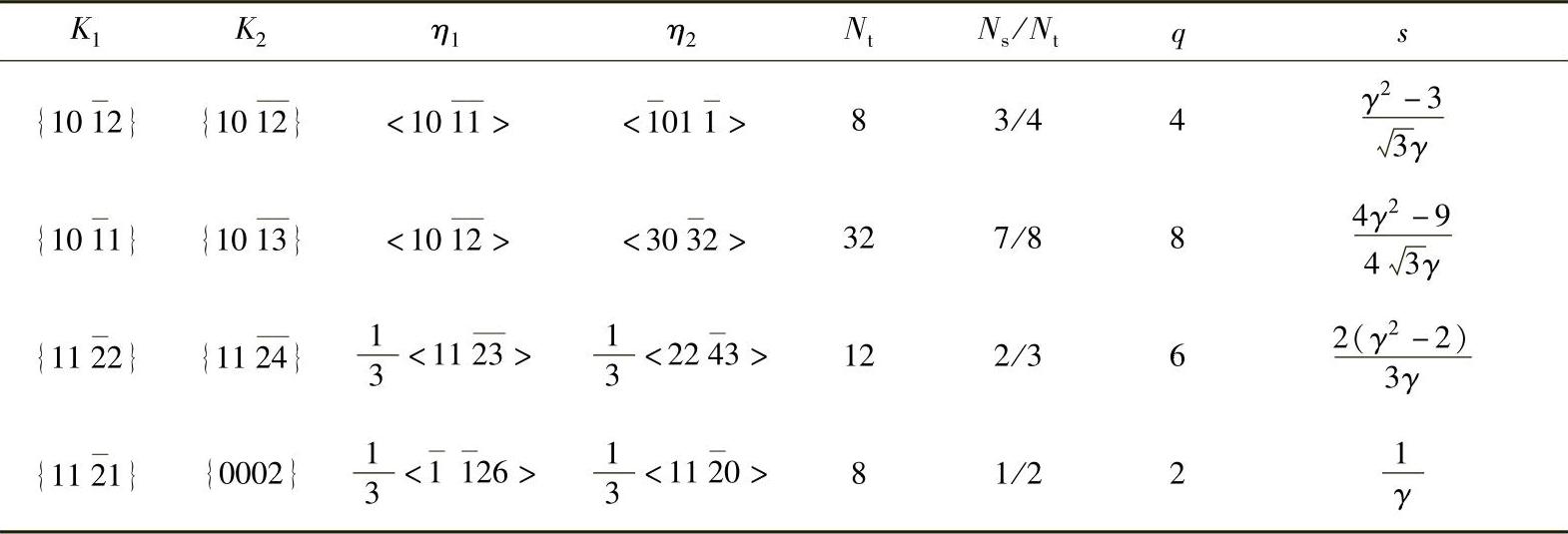

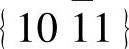

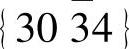

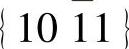

表5-2 镁合金中常见的孪生模式和孪生要素(γ=c/a)

注:K1—孪晶面,K2—第二不畸变面,Ns—发生切变的原子数量,Nt—每个孪晶单元中的原子数,q—孪晶中包含的K1的数量,s—孪生剪切量。

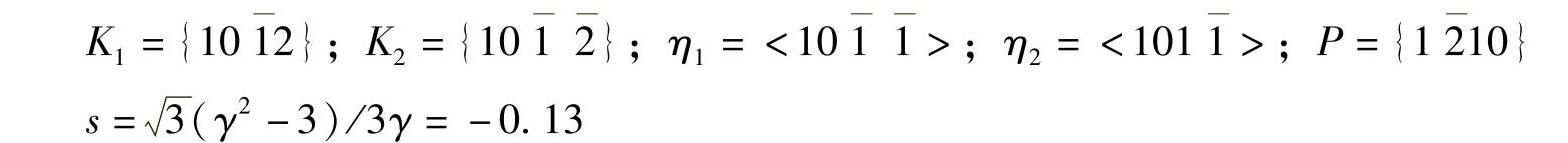

(1) 孪生 根据最小切变准则,切变量小的孪生有限发生。在镁合金(及所有hcp结构金属)中,

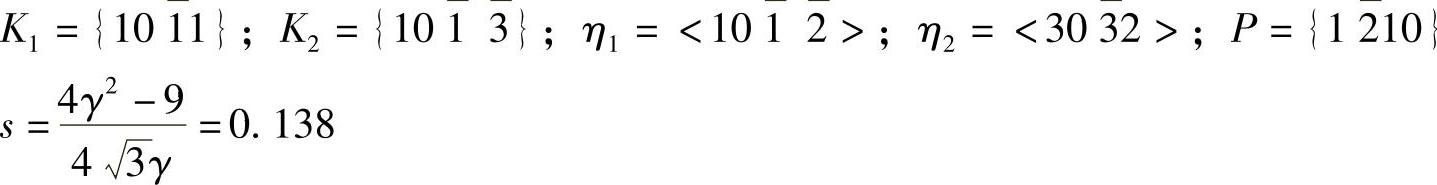

孪生 根据最小切变准则,切变量小的孪生有限发生。在镁合金(及所有hcp结构金属)中, 孪生的切变量最小,因而这也是最容易发生的孪生。其孪生要素和切变量为:

孪生的切变量最小,因而这也是最容易发生的孪生。其孪生要素和切变量为:

尽管 孪生是镁中最常见的孪生,但并不是任何情况下都能发生。对纯镁和所有镁合金而言,

孪生是镁中最常见的孪生,但并不是任何情况下都能发生。对纯镁和所有镁合金而言, 孪生为拉伸孪生,只有沿c轴方向受拉或者沿垂直于c轴方向受压时才能发生。此外由孪生切变量可知,当γ

孪生为拉伸孪生,只有沿c轴方向受拉或者沿垂直于c轴方向受压时才能发生。此外由孪生切变量可知,当γ 时,s=0,此时也不能发生

时,s=0,此时也不能发生 孪生。(https://www.xing528.com)

孪生。(https://www.xing528.com)

(2) 孪生 在镁中

孪生 在镁中 为压缩孪晶,存在q=4和q=8两种模式。对q=4的孪生模型,

为压缩孪晶,存在q=4和q=8两种模式。对q=4的孪生模型, 为第一类孪生,孪生切变量仅大于

为第一类孪生,孪生切变量仅大于 和

和 (理论预算)孪生,其孪生要素为:

(理论预算)孪生,其孪生要素为: ,

, ;K2和η1 则为无理量。

;K2和η1 则为无理量。 孪生常在673K以上的高温塑性变形过程中发生,但很少以单一的形式出现。在镁中,

孪生常在673K以上的高温塑性变形过程中发生,但很少以单一的形式出现。在镁中, 和

和 晶面分别与基面成61.9°和54.6°夹角,在实际观察中容易将两者混淆。其中基于q=8的低切变量

晶面分别与基面成61.9°和54.6°夹角,在实际观察中容易将两者混淆。其中基于q=8的低切变量 孪生模型,其孪生模式为:

孪生模型,其孪生模式为:

在镁合金中,除表5-2中所列孪生类型外,还存在其他类型的孪生系,如

、

、 、

、 、

、 、

、 、

、 等。其中

等。其中 与

与

孪晶类似,它们都具有大致相同的切变量和切变机制,

孪晶类似,它们都具有大致相同的切变量和切变机制, 是

是 和

和 型的双孪晶。

型的双孪晶。

2.影响镁合金孪生的要素

(1)晶粒取向 具有择优取向的多晶体,其塑性变形行为表现出与单晶体相似的某些特征。孪生的“极性”或单向切变特征,使晶粒取向对孪生模式的启动具有重要影响,并引起塑性变形时应力-应变曲线的变化。与bcc金属中低温孪生导致变形开始阶段应力显著下降的情形不同,在hcp金属中孪生不会导致明显的应力下降。如对于具有强基面纤维织构的镁合金样品,其大部分晶粒均以{0001}基面平行于挤压方向。在此取向下,位错的a滑移不能发挥作用,{1012}拉伸孪生在压缩变形时才能发生,结果导致拉伸和压缩时的应力-应变曲线出现明显差异,拉伸时的屈服强度明显比压缩时的高。

(2)变形温度 一般而言,温度越低,孪生对塑性变形的贡献越大。这是因为在低温范围内,尽管大部分孪生模式的孪生应力随温度降低而提高,但这种趋势不如流动或屈服应力升高的趋势明显,即孪生应力小于非基面滑移临界分切应力的可能性随温度降低而增大。在镁合金中,虽然部分孪生模式的孪生应力在低温时比非基面滑移的临界切应力要大,但与滑移或交滑移不同,孪生形核不是热激活过程,而是一个应力激活过程。镁合金低温变形时,易因滑移系少而在晶界附近产生大的应力集中,并且变形温度越低,全位错塞积倾向越大,由此引起的应力集中也越严重。这种大的应力集中可促进孪晶形核,并协调塑性变形。而孪生位错皆为不全位错,不像全位错那样容易因加工硬化而失去运动能力。因此孪晶晶核一旦形成,则可在较宽的温度范围内长大。当变形温度升高时,虽然孪生所需的临界切应力减小,但此时交滑移和非基面滑移也可启动,且镁合金高温变形时极易发生动态再结晶,因而应力集中程度减小,不利于孪晶的形核。因此在高温下孪生对塑性变形的贡献减小,此时具有热激活特征的交滑移和非基面滑移则成为释放应力集中、协调塑性变形的主导机制。

(3)应变速度 孪生应力对应变速度十分敏感,应变速度对孪生的影响与变形温度的影响相似。一般而言,随着应变速度的增加,孪生的倾向增大。这是因为应变速度增大时,交滑移及晶界滑移等主要由速度控制的塑性变形机制可能来不及进行,结果在晶界或第二相等处引发局部应力集中,从而促进孪生。特别是在室温附近高速变形时,孪生将成为镁合金塑性变形的主要机制。此外,应变速度对镁合金孪晶形貌和分布也会产生影响。

(4)晶粒尺寸 晶粒尺寸对镁合金孪生具有重要影响,在大小晶粒并存的镁合金中,滑移、孪生等晶内塑性变形机制和晶界滑移等晶间塑性变形机制将同时对材料的塑性应变做出贡献。通常,孪生主要发生在粗晶内部,而细晶镁合金中只有当变形温度很低、变形速度极快时才会产生大量孪晶。这是因为粗晶内位错滑移程大,晶界附近应力集中严重。而细晶组织不仅位错滑移程短,更为重要的是细晶镁合金容易通过交滑移、非基面滑移和晶界滑动以及动态回复等过程来释放局部应力集中,应力状态难以满足孪晶形核的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。