1.压铸工艺装置

压铸工艺装置是指压铸型、切边模、气密试验工具、清理工具以及专门检验工具的统称,其中压铸型与压铸机同等重要。镁合金压铸型的整体结构、浇口系统、排溢系统、抽芯系统、顶出机构、成形零件、成形尺寸计算、加热和冷却通道、安装机器的连接尺寸等的设计原则和构思与其他合金的相同。合金根据各自的特点来选取不同的技术数据和工艺参数。

镁合金用模具材料与铝合金的类似,模具和型芯通常采用热作工具钢,如H13钢。通常模具用H13优质钢为软化退火态,依靠球形碳化物来提高机械加工性。机械加工后,模具型腔部分硬化并部分退火至硬度46~48HRC。模具型腔和某些特殊部分需要采用H13钢制造,通常只占模具质量的20%~25%,其余部分可采用低碳钢或中碳钢制造。通常模具型腔表面要进行发蓝处理。如果模具型腔表面有厚度为0.4μm左右的渗氮层,则可以显著延长模具寿命。喷射大约25000次后,有时需要进行应力松弛和模具表面再抛光以保持低的表面粗糙度值。

镁合金单位体积的比热容比铝合金小,且铁在镁合金液中的溶解度很低,从而镁合金压铸型的寿命比铝合金的长得多,正常情况下为两倍以上。镁合金在模膛内的凝固速度比较快,故压铸过程不能太长,这便于克服凝固收缩产生的影响。通常,压铸镁合金时冲块的速度比压铸铝合金时的速度大30%以上,这有利于薄壁件的成形。研究表明,镁合金压铸件的抗拉强度大小受压射时冲头速度的影响很大。

2.熔体制备

镁合金的熔炼在第3章中已做详细介绍,这里不再多述。镁合金压铸过程不同于铝合金。铝合金压铸时,液态金属通常从中心熔炼装置转送到每一台压铸机中用耐火砖砌成的保温炉内,再采用自动浇勺舀取金属液注入喷射缸体中;而在镁合金压铸中,将已预热的铸锭装入每台压铸机上自带低碳钢坩埚的熔炉中,一般使用电炉或燃气炉加热。为了确保安全,在浸入熔融金属前铸锭必须在423K以上预热以除去铸锭上的水分,将预热的铸锭以恒定的速度自动送入熔体中,避免金属熔体液面产生波动,从而增强熔体表面的保护。否则,金属液产生波动时,将导致坩埚壁上生成金属残余物,形成氧化物和碎屑。最好在送料口安置盖板,防止空气进入炉内或炉内保护气体的渗漏。此外,金属液面较低时会消耗更多的熔体保护气体。

单炉熔炼镁合金时,熔体中总存在成分偏析,因此一般采用双室熔炼炉熔炼。整个熔炼炉内都需要充满保护性气体。这种熔炼方法对热室压铸和冷室压铸都比较适应。

(1)保护气氛熔融 镁合金具有很强的氧化倾向,必须防止液态金属氧化,以减少金属的损耗及氧化物夹杂进入到压铸件中形成夹杂等缺陷。多年来,常采用保护性熔剂覆盖在熔融金属表面来防止氧化,然而这种工艺在压铸技术中存在一些操作上的困难,特别是在热室压铸中,这种困难更加严重。目前,镁合金压铸行业大多采用保护性气氛。

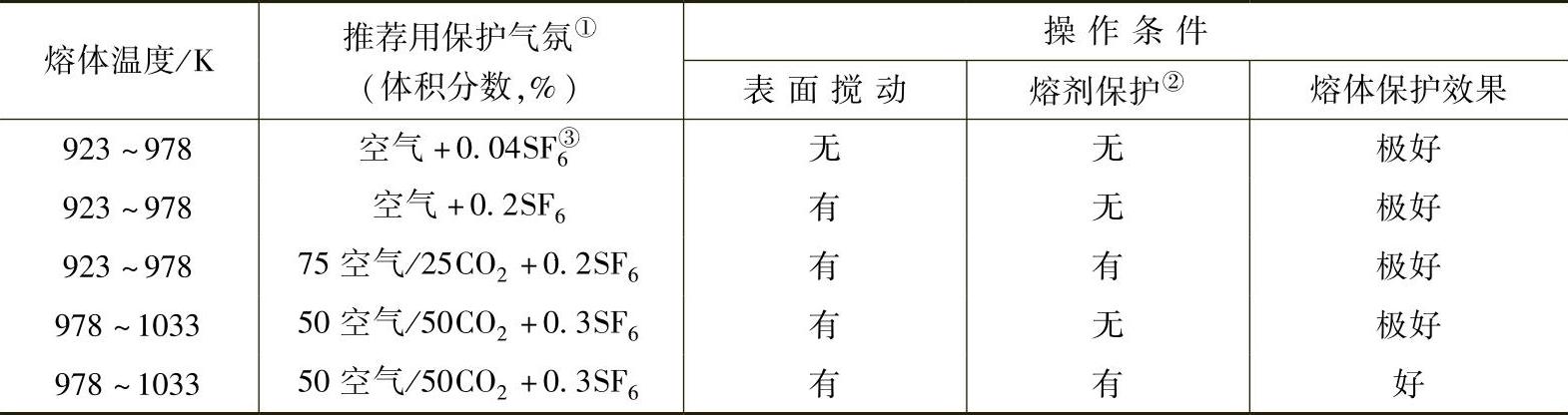

表4-18列出了压铸高纯镁合金熔体用保护气氛,它们基本上是无毒无味的。熔体周围气氛或保护气氛中水汽含量过高时,将降低熔体保护效果。因此,需要降低干燥空气中的水汽含量(体积分数低于0.1%)。此外,空气湿度大的地区保护气体中会经常季节性地混入一些CO2,这也会影响熔体保护效果。

表4-18 压铸高纯镁合金熔体用保护气氛

① 水汽含量低于0.1%(体积分数)的干燥空气。

② 本操作之前已有熔剂保护。

③ 最低浓度。

在重力铸造工艺中有时可以用氩气来代替保护性气氛中的干燥空气,但在压铸工艺中禁止使用。与压铸相比,重力铸造用的存储和浇注设施要开放些,可以在氩气保护下进行熔炼。液态镁蒸气压高,在密闭设备内形成富镁的薄层。如果保护气氛中含有氩气,则设备内表面会镀上一层极薄的固态镁,在开启设备去除熔渣和残屑时,薄镁层容易发生爆炸。SF6能降低液态镁的蒸气压并减轻设备内表面形成固态镁薄膜的倾向,向设备中通入少量氧(或者允许少量氧渗入)可以形成氧化镁沉积层,进一步降低爆炸反应倾向。

SF6浓度越高,对坩埚的损耗越大,因此浓度不宜超过0.5%(体积分数)。特别是在高温下,如果SF6的浓度超过一定比值,坩埚内可能发生剧烈反应甚至爆炸。因此,必须仔细控制气体混合物的组成,并使用针对气体混合物失效的报警装置。此外,带盖的坩埚不宜采用纯SF6气体。含SF6的保护气体相当昂贵,并且SF6存在潜在的全球温室效应,应尽可能降低SF6的排放。

(2)熔体成分控制与精炼 金属原料的纯度、熔炼和处理方式是影响优质镁合金压铸件(无氧化物或熔剂污染、耐蚀性优异)生产的主要因素。高纯AZ91D合金抗盐水腐蚀性非常好,这与合金中Cu、Ni和Fe含量极低有关。此外,合金中Fe/Mn比值必须控制在允许的极限值内。随着熔炼过程的进行,熔体中可能出现硼、锰和铝的损耗,从而有必要对熔体进行定时分析。铝能提高镁合金的强度、硬度和可铸性,但是铝含量过高会产生脆性。锌的作用与铝类似。此外,必须控制锰含量。

采用新型高纯压铸镁合金生产铜、镍和铁含量极低的铸件时,应该特别注意原材料选择、熔炼和熔体处理等。要严格控制原材料的铜、镍含量,选择铜、镍含量比较低的重熔铸锭,采用不含铜或镍的熔炼设备。

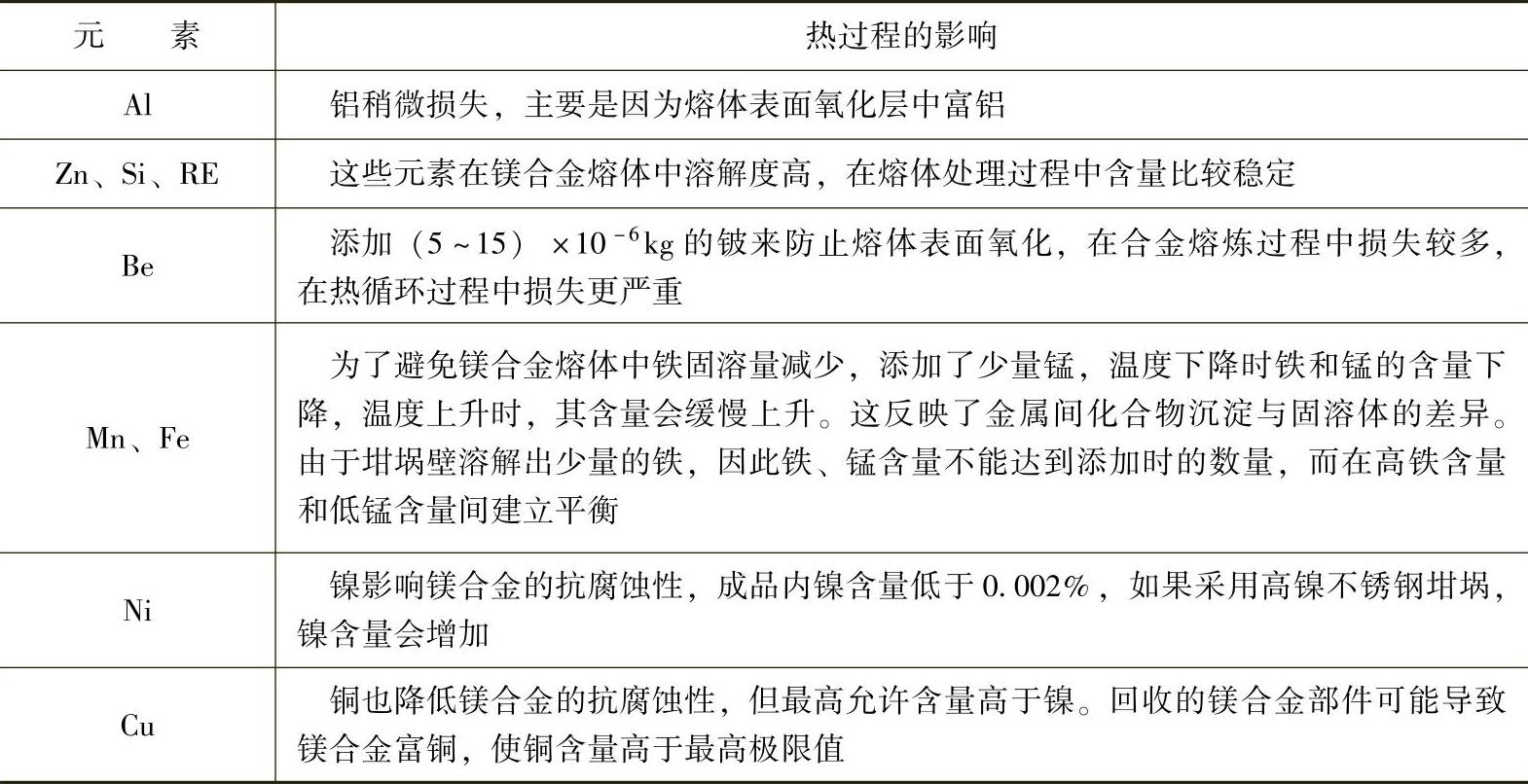

镁合金通常在铁或钢制设备中进行熔体处理,因此必须采取特殊的保护措施避免熔体中铁的富集。在合金铸锭生产中往熔体中添加锰可以控制铸锭中的铁含量,通过形成含铁和锰的金属间化合物颗粒来去除多余的铁,在铸造温度下铁元素将达到饱和。如果温度波动小,锰含量低,则铸锭中铁含量不会增加。温度变化对镁合金成分的影响见表4-19。

表4-19 温度变化对镁合金成分的影响(https://www.xing528.com)

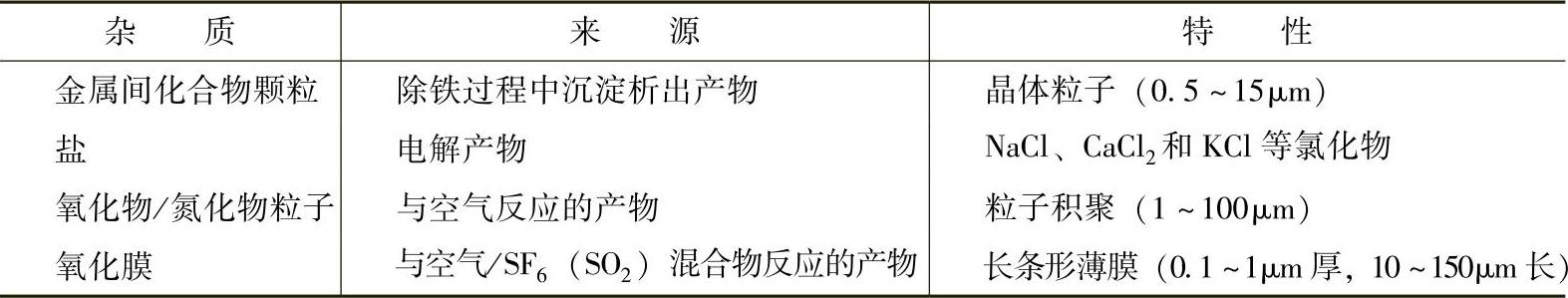

市售镁合金可能含有多种金属间化合物或非金属化合物夹杂。为了定量评价镁合金的洁净度,对定量金属进行过滤并测定过滤器中收集的夹杂物含量。表4-20列出了市售镁合金铸锭中常见的杂质。压铸车间采用的熔炼和熔体处理工艺也会影响镁合金压铸件成品的洁净度。

表4-20 市售镁合金铸锭中常见的杂质

3.压铸温度

在压铸生产中,合金的浇注温度和模具的工作温度对熔体的充型成形、凝固过程以及模具的使用寿命和生产率都有很大的影响,必须严格控制。一般来说,AZ91合金热室压铸温度为923~953K,低铝含量镁合金为933~963K。压铸是一个循环工艺,模具温度分布具有重复性。多数压铸机操作人员用油来加热和冷却模具,一般动模和定模内都有油道。通常,模具温度范围为473~533K,温度波动越小越好。

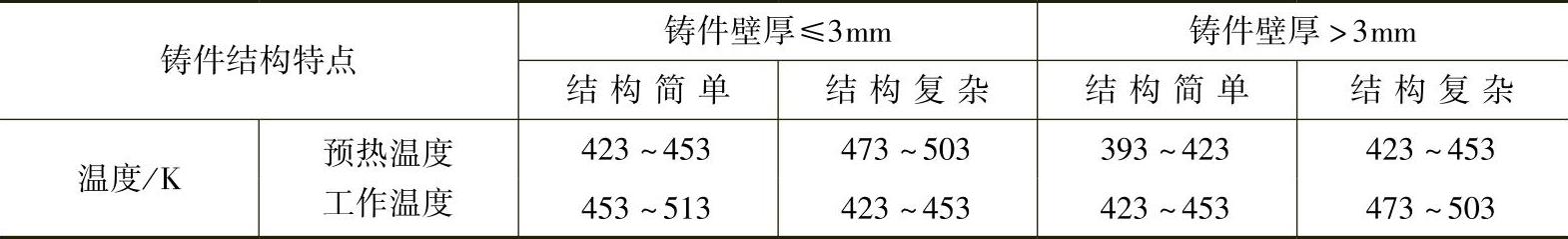

生产镁合金压铸件时,必须选择合理的浇注温度。如果镁合金熔体温度过高,则凝固收缩大,铸件容易产生裂纹,晶粒粗大及粘型;温度太低则会产生浇不足、冷隔和表面裂纹等缺陷。合理的浇注温度应当是在保证理想充型条件下采用较低的浇注温度。在压射压力较高的情况下也可以降低浇注温度,甚至在半固态下进行压铸,但含硅量高的镁合金不适于半固态压铸。在开始压铸时,有必要将模具预热到一定的温度,便于熔体充型、成形。镁合金压铸型的预热和工作温度见表4-21。模具温度影响镁合金压铸件质量,温度过高或过低将导致铸件中出现热裂和收缩等缺陷。

表4-21 镁合金压铸型的预热和工作温度

4.压铸过程

压铸过程对镁合金件质量和模具寿命等有较大的影响,因此需要合理控制压铸过程。

(1)模具润滑 通常压铸镁合金用模具润滑剂与压铸铝合金的类似。模具润滑剂可以降低黏滞倾向,多数情况下采用水基润滑剂。铁在镁合金中的溶解度非常小,因而压铸镁合金模具黏滞程度比铝合金的低,所以喷涂次数可以减少。镁的体积比热容只有铝的2/3,几乎不需要使用模具润滑剂来做冷却介质。压铸镁合金时,应该尽可能地缩短使用模具润滑剂时间,一般为铝的50%,并且采取措施避免熔体被炭化润滑剂污染。镁合金通常使用高浓度润滑剂来降低模具的含水量。镁合金润滑剂与铝合金相同,效果很好,若使用自动化系统,可以很好地实现模具润滑。

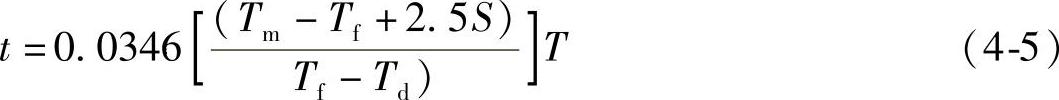

(2)充填时间 充填时间与镁合金熔体的流动特性及温度、模具温度、铸件的结构形状及壁厚等工艺参数有关,可以通过压射比压、压射速度和内浇口尺寸来调整,一般为0.01~0.2s。为了减少铸造缺陷,充填时间是设计压铸浇口系统和确定铸造温度的一个重要因素。使用北美压铸协会的浇口公式可以计算充填时间,即

式中,t为充填时间(s);Tm为金属温度;Tf为最低流动温度;S为进料时的最大固相量;Td为模具温度;T为平均壁厚(mm)。

(3)内浇口速度 镁合金压铸时的内浇口速度随铸件结构类型而异,通常为30~80m/s。薄壁件的浇口速度可到100m/s,铸件壁厚大于5mm时浇口速度可以低于30m/s。由于镁合金熔体的充型速度大,熔体喷射时产生的搅动作用将带走模具表面的氧化物涂层、润滑剂和脱模剂等,但有利于提高镁合金铸件的组织均匀性。为了获得弥散分布效果理想的组织,内浇口的浇注速度应达到90~100m/s。然而,提高浇口速度会导致模具磨损增加。此外,内浇口速度过高时,镁合金同样会与型腔壁面相互焊合而产生黏模现象。通常,在不影响铸件质量的前提下应尽可能地减小浇口速度。

(4)压射压力 热室压铸时合金熔体充型压力一般为20~30MPa。冷室压铸的充型压力要大一些,一般为40~80MPa。

现代压铸机具有能提供压射力分布图精细调节的控制设备和能够显示每次压射铸造参数的计算机数据记录系统。完整压射曲线图的数据量非常大,包括速度和压力变化。因此,大部分系统只能记录生产控制用关键参数。压射分布曲线可以用来详细研究模具充填顺序。金属流量受到约束时,流动速度减小,熔体压力增加,从压射图可以确定模具型腔的充填时间。此外,压射图也能说明机器存在的问题。例如,压射第一阶段压力增加,说明压射缸体的摩擦力大。热室压铸机模具充填完毕后活塞快速移动是压射装置磨损的征兆。

(5)保压时间 压铸时合金熔体的凝固过程要持续一段时间,为了获得高质量的镁合金压铸件,必须对压铸件保压一段时间,其长短与合金特性及铸件壁厚有关。厚壁铸件所需的保压时间较长,反之,保压时间可稍短一些。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。