用铸铁、钢或其他金属材料制造铸型获得铸件的工艺方法称为金属型铸造法。金属型铸造有以下优点:

1)由于金属型的冷却速度快,可使合金的晶粒细化、组织致密,从而提高了铸件的力学性能。

2)铸件的尺寸精度高、表面质量好、机械加工余量少。

3)金属型易实现机械化、自动化,适合大批量生产。

但金属型铸造法也有以下缺点:

1)金属型铸型的成本高。

2)金属铸型的排气困难,设计难度大。

通常,适合砂型铸造的镁合金也可以进行金属型铸造,但Mg-Al-Zn系合金(如AZ51A和ZK61A)除外。Mg-Al-Zn系合金热脆开裂倾向大,不宜采用金属型铸造。如果能够采取措施降低镁合金常见的热脆倾向,那么可以相对经济地生产所有铸件。设计足够的起模斜度是一项比较合适的措施,能最大限度地降低镁合金件的热脆开裂倾向。此外,取出金属芯时要特别小心,不要在热铸件上施加应力;如果使用两个或多个型芯,则应该同时取出。只有零件满足金属型铸造的结构工艺时,才考虑选择该工艺。通常,金属型铸造主要有两类:使用金属型芯或砂型型芯。金属型铸造不能铸造形状复杂的镁合金零件,特别是具有深肋和复杂型芯的零件。

金属型铸造工艺成本高,一般用于批量生产,但是也可以用于小批量生产高致密性的镁合金件。

1.金属型设计的基本原则

金属型铸造铝合金的原则基本上适用于铸造镁合金。金属型设计的基本原则是以能够制备出良好的、几何尺寸精度合乎要求的铸件为前提,在制造成本最低的条件下保证铸型使用寿命最长。金属型结构与浇注工艺有关,具体浇注工艺过程有:金属型的浇注、闭合和开启均需手工操作;浇注在手动机床上进行;浇注在机动或气动分型的机床上进行;浇注在传送装置上进行。

为了满足金属型铸造的要求,应注意以下几点:

1)只有能够制作整个金属型芯时,才可以全部在金属型中铸造;若零件中有内凹部,需要使用配合金属型芯,那么最好还是使用带砂芯的铸型。

2)金属型铸件不宜出现尖角、壁厚急剧变化的表面、内部轮廓复杂的分型线和平行壁面。

3)在多数情况下铸型的分型面为2~3部分,有时由4个或更多的部分组成相互垂直的分型面,如果零件的几何形状允许,则最好把它完全做在底板上或一个不活动的侧边上,而其他活动部分仅形成冒口或浇口系统。

4)选择铸件的浇口位置时,应当使铸件在浇注时得到数目最少的水平分型面,面积较大的铸件平面应当处于水平位置,并且在浇注时采用倾斜铸型的方法。

5)铸型的主要空腔应当尽可能制成出口朝上,以便冒口位于铸件的顶端,保证补给铸件足够的金属。

6)设计时必须保证铸型容易开启和闭合,凸出边缘的倒圆半径必须足够大。

7)铸件中的凹部和空腔最好用活块(型芯)来形成,为了不阻碍铸件的自由收缩,型芯在冒口中金属凝固之前取下来,取型芯时必须异常平稳,不要偏斜,以免因热脆性大而生成裂纹。

8)必须保证气体由型腔中很好地逸出,为此,在金属型的分型面上应当顺着金属液流的方向做2~3mm的沟槽。

9)选择金属型的壁厚时,应当考虑镁合金比热容比其他金属小的特点。(https://www.xing528.com)

10)铸件复杂且金属型的热规范不能保证自然热交换时,应当采用人工加热法将铸件的各个不同部分根据铸件的性质加热到不同的温度。

金属型设计的主要数据见表4-9。

表4-9 金属型设计的主要数据

2.浇注系统

金属型铸造可以采用顶注式、立缝式、底注式三种类型的浇注系统。为了避免在浇注过程中金属不平稳地进入铸型而形成熔渣,金属应当以较低的速度进入铸型。小工件以及有大平面的较大工件常常经过冒口浇注;蛇行直浇道能减少因夹渣而造成的废品;采用立缝式浇注系统时,立缝宽度应当比砂型铸造的大一些;采用底注式浇注系统时,最好是通过砂芯引入金属。

3.镁合金金属型铸造的特点

金属型铸造镁合金开裂倾向特别大,除了在金属型设计上采取措施外,还必须刮掉缺陷处铸件表面的涂料。厚截面工件不能通过安置冒口来补给金属,但可以采用型芯来进行局部冷却。此外,并不是所有的金属型铸造都需要安置冒口。延长浇注时间、提高铸型温度和低温浇注可以降低镁合金开裂倾向。大多数情况下,提高铸型温度是防止铸件产生缩孔和裂纹等缺陷最有效的方法。如果在金属型铸造时使用砂芯,那么砂芯内放置冷铁将影响镁合金的结晶过程。金属型工作温度为250~300℃,型芯温度为300~400℃,浇注温度取决于镁合金铸件的性质和复杂程度,一般为700~760℃,有时可升至780℃。

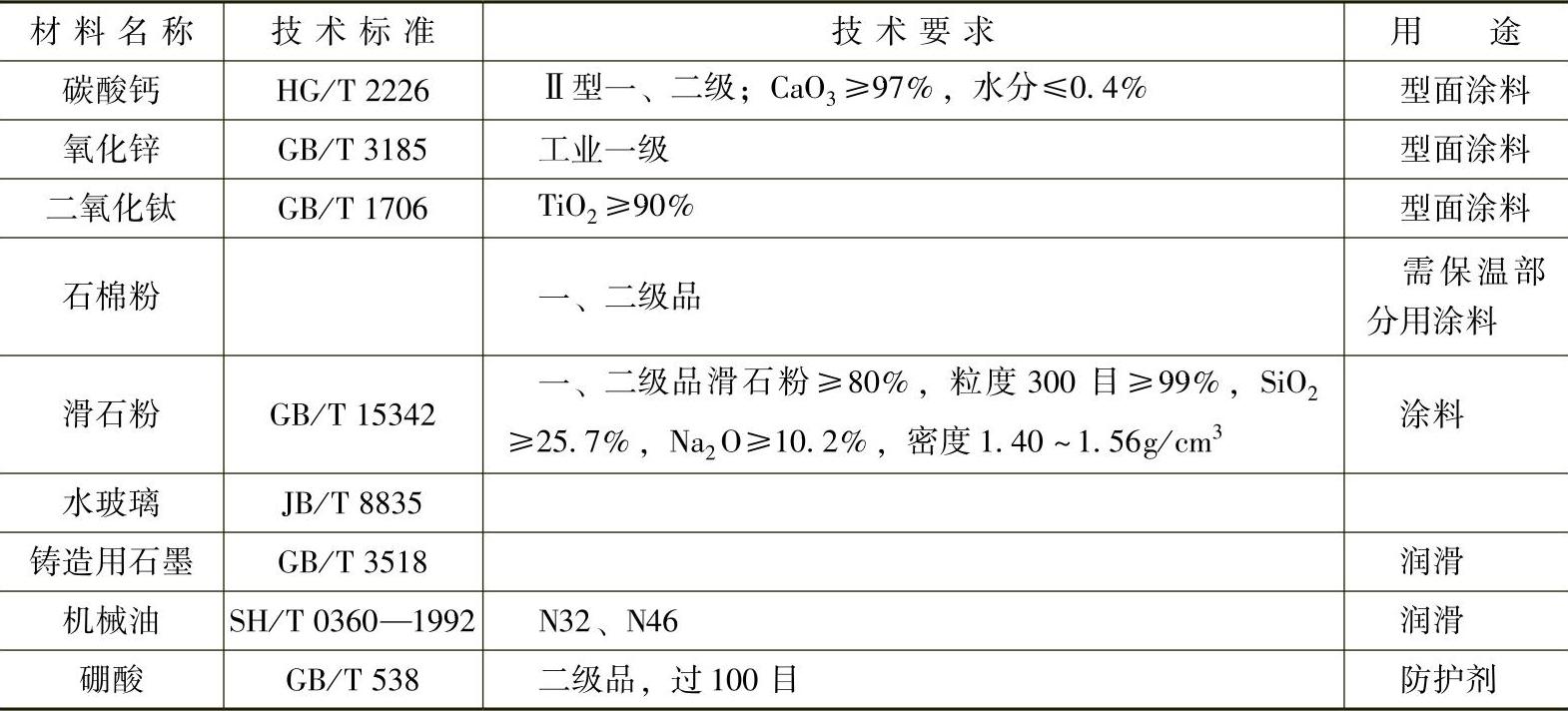

在浇注之前,金属型上要涂特殊涂料,防止镁合金熔体与型壁之间发生黏结,以便于铸件的取出。为了避免金属与涂料反应,往往在涂料中加入硼酸。镁合金金属型铸造用涂料的配制和金属型的准备类似于铝合金,配制涂料的工艺材料见表4-10,涂料的组成与应用部位见表4-11。石棉粉、氧化锌和滑石粉在配制前应在700~800℃下焙烧,保温2~3h,去除结晶水。石棉粉磨碎后用筛孔为0.5mm的筛子过筛。配制涂料时,先将水玻璃溶解在60℃以上的热水中搅拌均匀,接着将按比例称量好的各种材料混合均匀,然后倒入水玻璃溶液中搅拌均匀。

表4-10 配制金属型涂料用工艺材料

表4-11 镁合金铸造用金属型涂料的组成与应用部位

对表面粗糙度有要求的铸件,配制好的涂料在使用前应经孔径为0.1~0.3mm的筛网过筛;对表面粗糙度要求更高的铸件,涂料则应通过由六层白纱布组成的过滤器过滤。金属型型面应使用能保证铸件表面光洁的型面涂料,冒口部位应使用保温涂料。铸件壁厚度增加时涂料层相应减薄,铸件薄壁处应喷涂较厚的涂料。喷涂涂料时,先喷涂浇冒口部位,再喷涂型面。涂料厚度在无特定工艺规范情况下可参照表4-12进行。冒口及其他需要缓慢冷却的部位,可将用水浸透的石棉板涂上水玻璃贴紧在预热至100℃左右的所需部位,再喷上一层0.2mm以上的冒口涂料。喷涂后,在型面和浇冒口部位均匀喷上一层硼酸溶液(10%~15%硼酸+85%~90%热水)。

表4-12 金属型涂料厚度

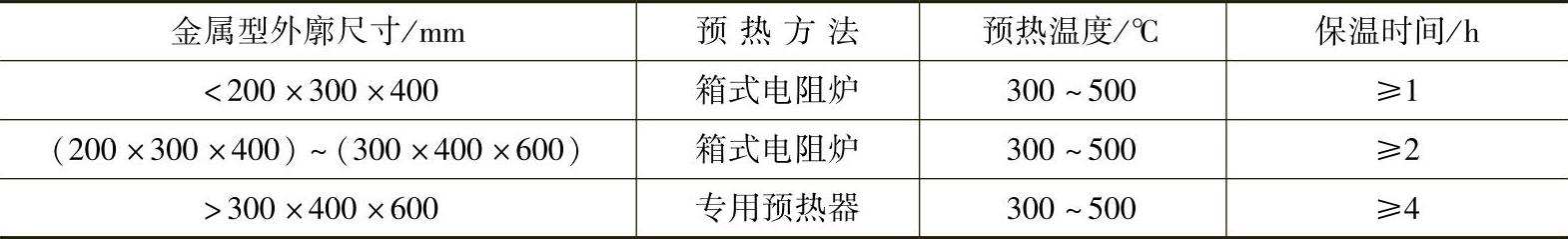

浇注前必须检查金属型及传动结构是否完好无损。在保证质量的前提下,生产一般铸件时,浇冒口涂料通常一星期重新喷涂一次,但每天应将烧损和玷污的涂料层除去,适当喷涂一层新涂料;型面涂料每班至少一次。表4-13给出了工艺规范无特殊规定时金属型的预热方法、预热温度和保温时间。金属型在使用前要放入箱式电阻炉内预热,大的金属型应采用专门的预热器预热。

表4-13 金属型的预热方法、预热温度和保温时间

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。