1.除气处理

溶入镁合金熔体的气体主要是氢气。镁合金中的氢主要来源于熔剂中的水分、金属表面吸附的潮气以及金属腐蚀带入的水分。氢在镁熔体中的溶解度比在铝熔体中大2个数量级,凝固时的析出倾向也不如铝那么严重(镁熔体中氢的溶解度为固态的1.5倍),用快冷的方法可以使氢过饱和固溶于镁中,因而除气问题往往不被重视。但镁合金中的含气量与铸件中的缩松程度密切相关。这是由于镁合金结晶间隔大,尤其在不平衡状态下结晶间隔更大,因此在凝固过程中如果没有建立顺序凝固的温度梯度,熔体几乎同时凝固,形成分散细小的空洞,不易得到外部金属的补充,引起局部真空,在真空的抽吸作用下,气体很容易在该处析出,而析出的气体又进一步阻碍熔体对孔洞的补缩,最终缩松更加严重。试验表明,在生产条件下,当100g镁含氢量超过14.5cm3时,镁合金中就会出现缩松。工业中常用的除气方法有以下几种。

(1)通入惰性气体 一般在750~760℃下往熔体中通入占熔体质量0.5%的Ar,可将熔体中的氢含量由150~190cm3/kg降至100cm3/kg。通气速度应适当,以免熔体飞溅,通气时间为30min,通气时间过长将导致晶粒粗化。

(2)通入氯气 通氯气是传统的除气工艺。氯气经石墨管引入镁合金熔体中,处理温度为725~750℃,时间为5~15min。温度高于750℃生成液态MgCl2,有利于氯化物及其他悬浮夹杂的清除。如果温度过高,则形成的MgCl2过多,产生熔剂夹杂的可能性增加。氯气除气会消除Mg-Al合金加“碳”的变质效果,因此用氯气除气应安排在“碳”变质工艺之前进行。

(3)通入六氯乙烷 一般在750℃左右往镁合金熔体中通入六氯乙烷(C2Cl6),通入量不超过熔体质量的0.1%。C2Cl6是镁合金熔炼中应用最普遍的有机氯化物,它可以同时达到除气和晶粒细化的双重效果。C2Cl6的晶粒细化效果优于MgCO3,但除气效果不及Cl2。生产中常常用C2Cl6和六氯代苯等有机氯化物对镁合金熔体进行除气,这些氯化物以片状压入熔体中,与氯气除气相比具有使用方便、不需专用通气装置等优点。

(4)联合除气法 先向镁合金熔体内通入CO2,再用He吹送TiCl4,可使熔体中的气体含量降到60~80cm3/kg(普通情况下为130~160cm3/kg)。其除气效果与处理温度和静置时间有关,750℃的除气效果不及700℃。

现在生产中多采用边加精炼剂边通入氮气或氩气的方法精炼,既可以有效地去除熔体中的非金属夹杂物,同时又除气。不但精炼效果好,而且可以缩短作业时间。

2.精炼处理

镁的化学活性很强,空气中的氧、氮、水汽等均能与镁反应生成难溶的氧化镁等非金属夹杂。非金属夹杂的存在不仅严重恶化合金的力学性能,还伴生缩松、气孔等缺陷。镁合金精炼的目的就是要消除上述夹杂,净化溶液。目前生产中主要使用精炼熔剂进行精炼。熔剂精炼法是用熔剂洗涤镁合金熔体,利用熔剂与熔体的充分接触来润湿夹杂物,并将其聚合于熔剂中,随同熔剂沉降于坩埚底部。为达到此目的,熔剂应当具有良好的润湿、吸附夹杂的能力。精炼工艺还应当设计正确以防止产生新的夹杂。精炼温度一般控制在710~730℃,精炼后静置10~60min,使熔渣充分沉析。(https://www.xing528.com)

生产中也有使用C2Cl6作为精炼剂进行精炼的,用C2Cl6处理镁合金熔体兼有变质和精炼双重作用。特别在无熔剂精炼(以防护性气氛熔炼)Mg-Al合金时,更显示了它的优越性,其机理是C2Cl6在镁合金熔体中迅速分解出氯、碳等,氯与镁能生成MgCl2,起精炼作用,碳则起到如前所述的晶粒细化作用。此外C2Cl6分解所产生的气体还兼有除氢的作用。C2Cl6精炼的主要问题是在坩埚下部较大范围内产生絮状的悬浮性熔渣,经X射线衍射和电子探针分析,其主要成分为MgCl2及MgO。解决方法是通氩气再进行吹洗,使熔渣上浮、下沉,或者再用熔剂精炼1min。

镁合金所采用的变质剂,易与其他高熔点杂质形成高熔点金属间化合物而沉降于炉底。这些难溶杂质和变质剂在镁合金中的溶解度小,熔点高,且密度比镁大。当它们相互作用时可将合金中的可溶杂质去掉,这对合金是有利的,但降低了变质剂的效果。

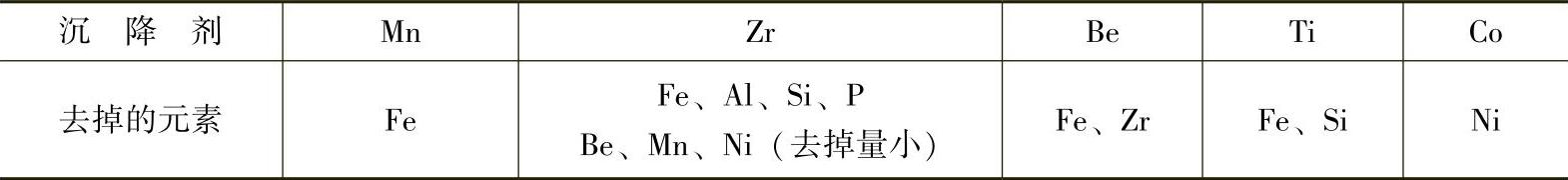

镁合金中常见的几种相互排除的组元(实际上互为沉降剂)见表3-11。

表3-11 几种相互排除的组元

减少镁合金中铁、镍、硅杂质的含量可提高其耐蚀性。由于Ti在800~850℃时在镁中的溶解度较大,但当低于700℃时Ti溶解度急剧降低,并和铁、硅形成高熔点金属间化合物而沉降。用Ti或TiCl4作为精炼剂时,铁在合金中的质量分数能从0.035%~0.4%降至0.005%~0.01%。因此,工业上采用海绵钛来除去熔体中的铁、硅,以提高合金的耐蚀性,除铁效果一般可达50%~60%。

含锆的镁合金,应严格限制硅、铝、锰杂质的含量。当硅、铝、锰的质量分数各自超过0.1%时,合金中的锆含量将大为降低。熔炼Mg-Al-Zn合金时,熔剂用量为熔体质量的1.0%~1.5%;熔炼含锆镁合金时,熔剂用量要达到熔体质量的6%~8%,甚至有时高达10%,其中1.5%~2.0%用于精炼。含锆镁合金熔炼比较困难,如果操作不当,则合金容易出现高熔点夹杂。

由于在精炼过程中,不断有熔剂撒到金属表面,熔剂融化后进入金属。精炼结束后,为防止表面金属氧化燃烧,要向金属表面撒覆盖剂。覆盖剂一般是20%的硫粉和80%的精炼剂的混合物。表面精炼剂熔化后,逐渐向金属中渗透,这无疑给金属增加了外来杂质。为解决这一问题,采用氩气保护方法,避免杂质的进入,但要在较密闭的氩气环境中进行精炼和浇注才有效,在敞开容器表面喷氩气阻止表面燃烧效果不大。在精炼及浇注温度不太高的情况下,采用喷硫粉的方法制止熔体金属的表面氧化和燃烧效果较好。将装有硫粉的盒中通入一定的风量,喷出的硫粉冲向金属表面燃烧,减轻了金属的表面氧化,防止了外来精炼剂的进入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。