1.常用熔剂的成分和性能

(1)无水光卤石 化学成分(质量分数)为:44%~52%MgCl2,32%~46%KCl,其余为其他氯盐。它由天然光卤石矿(MgCl2·KCl·6H2O)脱水而成。在我国,仅柴达木的盐湖中就有很大的储量,成本较低。

无水光卤石的熔化温度在673~753K之间,在镁的熔炼温度下处于液态,黏度较小,易在镁液表面铺展。由此可见,光卤石具有很好的覆盖性能。

无水光卤石中的主要成分是MgCl2与KCl。高温下MgCl2能部分与大气中的O2和H2O等反应,而在镁合金熔体表面形成HCl及H2的保护气氛,也减缓了镁合金熔体的氧化,液态MgCl2对合金熔体中的MgO、Mg3N2等夹杂物具有良好的湿润能力,并能与MgO形成MgCl2·5MgO复合化合物,因此无水光卤石具有一定的精炼性能。

无水光卤石中KCl的存在显著地降低了熔化温度(纯MgCl2熔点为991K,而无水光卤石为673~753K)。由于KCl的表面张力、黏度均较小,故它的存在显著降低了表面张力和黏度。

无水光卤石的缺点是其密度(973K下为1.58g/cm3)与镁液的密度(973K下为1.544g/cm3,ZM-5为1.61g/cm3)相差过小,且其黏度也过小;如用来熔镁时,由于不易与镁液分离而产生熔剂夹杂。此外,其精炼性能也不够。因其黏度小,不会过多地黏附在浇包和工具上,故它一般被用来做洗涤坩埚中的熔剂和配制其他镁合金熔剂的原料。

(2)RJ-1熔剂 化学成分(质量分数)为:92%~95%无水光卤石及5%~8%BaCl2。BaCl2具有较大的密度,室温下为3.87g/cm3。它主要是作为加重剂加入的,加入后将使熔剂在973K下的密度由原来的1.58g/cm3约增至1.69g/cm3,显著增加了熔剂与镁合金熔体间的密度差。BaCl2有较大的黏度,加入后也使熔剂黏度有所增加;用于固定式坩埚熔炼时容易将表面覆盖层推开而不致过快地闭合。但其黏度仍显不足,精炼性能也需进一步提高,故它一般仅用于洗涤坩埚,或用作固定式坩埚熔炼的覆盖剂。

(3)RJ-2熔剂 化学成分(质量分数)为:92%~95%无水光卤石,5%~8%BaCl2,另加3%~5%CaF2(即100%RJ-1熔剂+3%~5%CaF2)。由于CaF2的加入,提高了熔剂的黏度和精炼性能。

在含有足够数量MgCl2的RJ-2熔剂中加入3%~5%CaF2后,由于不溶的固态MgF2质点的出现,提高了熔剂的黏度。

RJ-2熔剂中加入CaF2可提高精炼性能,是由于生成的MgF2具有与MgO化合而造渣的能力。还有人认为是由于加入氟盐后提高了MgO在熔剂中的溶解度的缘故。

CaF2有较大的密度,室温下为3.18g/cm3,故CaF2的加入也提高了熔剂的密度,加3%~5%CaF2后熔剂在973K下的密度将增至1.74g/cm3。由此可见,RJ-2熔剂的黏度、精炼能力及密度均较RJ-1熔剂有进一步的提高,其覆盖、精炼性能也较好,通常用于固定式坩埚的熔炼。

(4)RJ-3熔剂 化学成分(质量分数)为:75%无水光卤石,15%~20%CaF2,7%~10%MgO。CaF2及MgO均作为“增稠剂”,即为了提高熔剂的黏度而加入。MgO既不溶于氯盐,也不与氯盐发生化学反应,它的加入,仅为机械地混入氯盐中而使其稠化。因此,当用MgO稠化熔剂时,熔剂较易产生分层现象,不像加入CaF2那样均匀。如仅用MgO稠化熔剂,当将覆盖剂层推开时,合金熔体表面上很容易留下一薄层黏度很小的液态氯盐。尤其当熔剂中不含MgCl2,也未加入氟盐时,由于其他氯盐对MgO的湿润能力较差,将使MgO以干粉状浮在液态氯盐上,这种MgO粉很易混入镁合金熔体而形成夹杂。由此可见,在加入MgO以稠化熔剂时,熔剂成分中应含有MgCl2,最好应同时加入氟盐。

RJ-3熔剂中含有较多数量的CaF2及MgO,其黏度高于RJ-2熔剂,所以它不宜用于固定式坩埚熔炼。由于其黏度适当,在熔炼过程中仍能保证良好的覆盖。

RJ-3熔剂中CaF2的数量超过了MgO,故它也有良好的精炼性能。但如CaF2、MgO的量进一步增加,将使熔剂强烈稠化,以致不能很好地吸附氧化物,反而导致精炼性能的显著下降。

MgO与CaF2一样有较大的密度,RJ-3成分中它们的含量也较多。故其成分中无须再加入BaF2作为专门的“加重剂”,RJ-3熔剂在973K下的密度约为2g/cm3。

综上所述,RJ-3熔剂有良好的覆盖、精炼性能,尤其是它易于与镁合金熔体分离。当镁液过热至1123K以上,并保持一段时间后,镁合金熔体表面的RJ-3熔剂覆盖层能迅速自行变稠,最后结成一层硬壳,很容易从液面上将其扒除。RJ-3熔剂广泛用作可提出式坩埚熔炼时的熔剂。

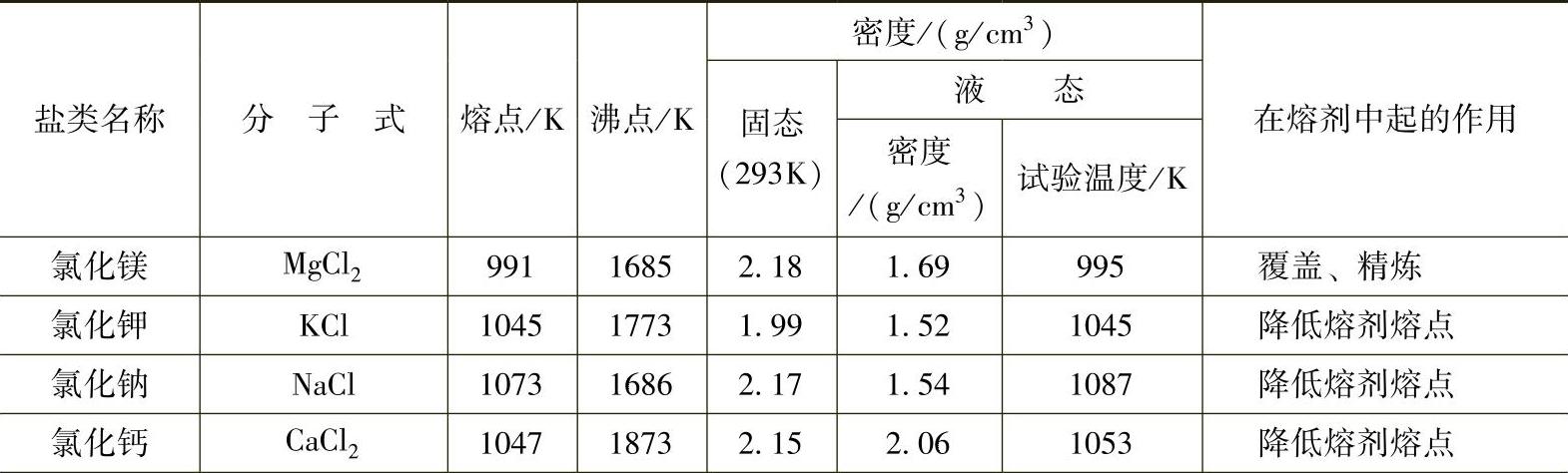

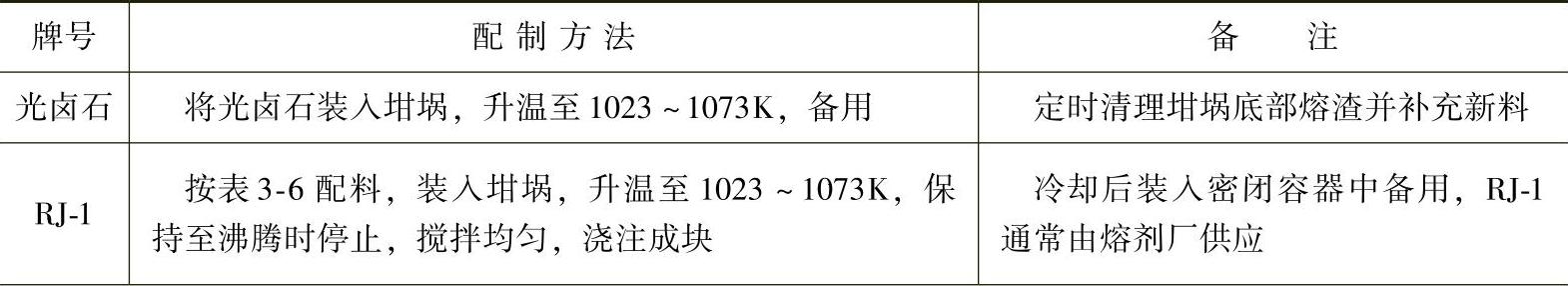

镁合金熔剂常用盐类的物理性质及作用见表3-5。

表3-5 镁合金熔剂常用盐类的物理性质及作用

(续)

2.镁合金熔剂的配制工艺

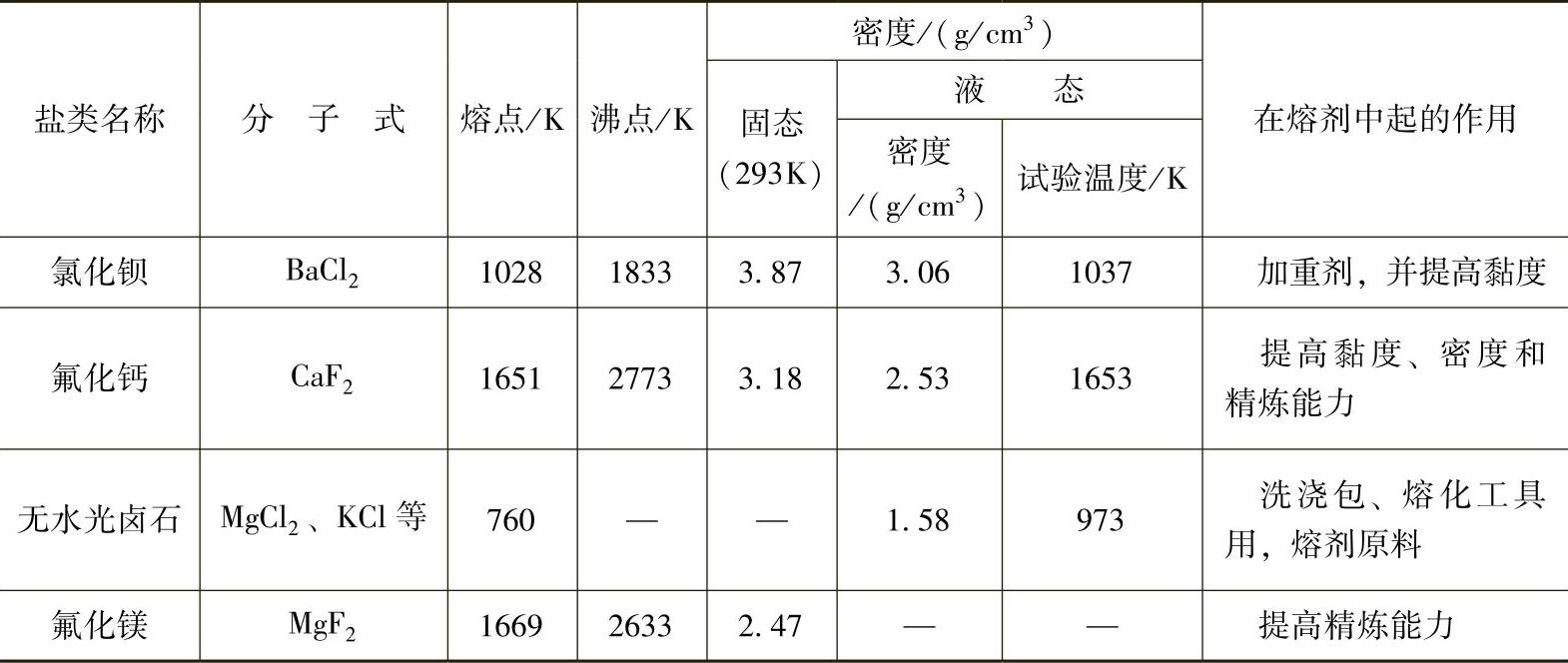

目前广泛采用的熔剂基本上是碱土金属氯化物和氟化物的混合盐类。熔剂的配料成分见表3-6,熔剂的配制工艺见表3-7。(https://www.xing528.com)

表3-6 熔剂的配料成分

注:1.配制成分分上下两格时,上格表示使用光卤石的配比,下格表示使用RJ-1熔剂的配比。

2.BaCl2、CaCl2中水的质量分数超过5%时,应在393~423K下烘干。光卤石和RJ-1熔剂中水的质量分数超过3%时,在磨碎前必须重熔。

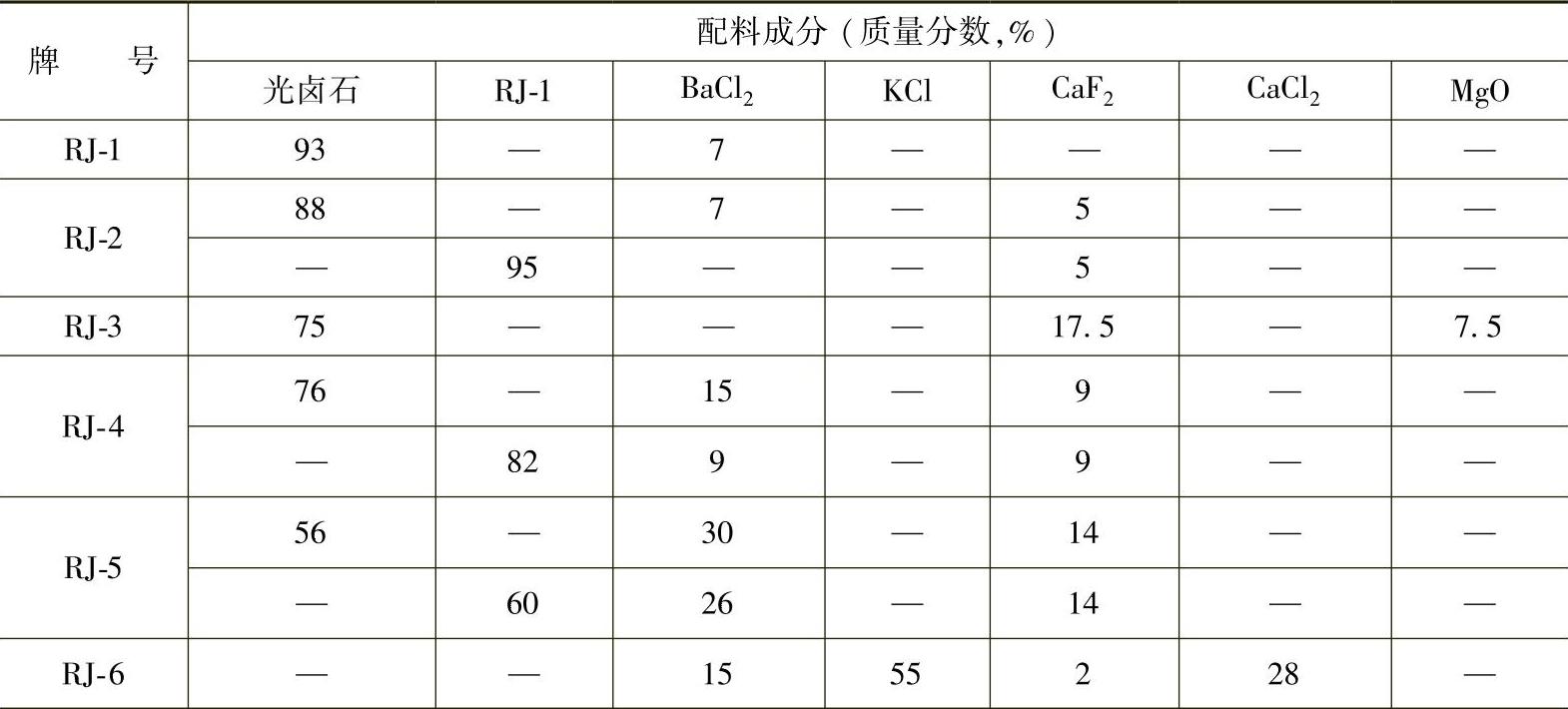

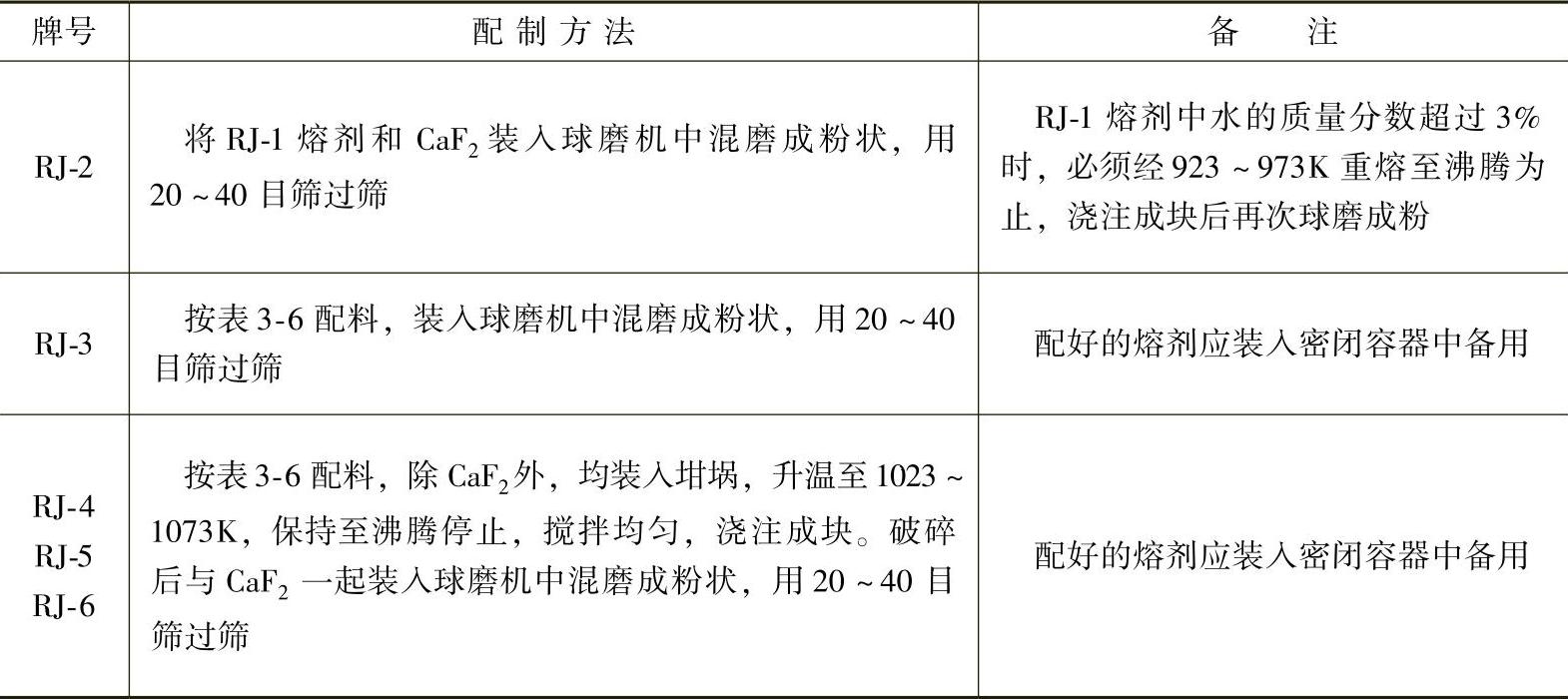

表3-7 熔剂的配制工艺

(续)

3.传统熔剂的不足之处

含有氯盐和氟盐的熔剂,不仅在熔剂配制过程中产生大量的Cl2、HCl和HF等有害气体,同时在镁合金熔炼过程中也还会产生第二次气体排放,极大地腐蚀环境、污染空气。使用这种熔剂熔炼通常会带来以下问题:

1)氯盐和氟盐高温下易挥发产生某些有毒气体,如HF、Cl2等。

2)所用熔剂的密度一般较大,如RJ-2熔剂的密度在2.0g/cm3以上,大于镁合金的密度。因此,在熔炼过程中熔剂会下沉,需要不断添加熔剂。而且部分熔剂作为熔渣残留在合金液中形成夹杂物,降低合金的力学性能。这也是使用熔剂熔炼后镁合金中的常见缺陷。

3)熔剂挥发的气体,如HCl有可能渗入合金熔体中,成为材料使用过程的腐蚀源,加速材料腐蚀,降低使用寿命。

鉴于上述原因,寻找氯盐和氟盐的代用材料,或者减少氯盐和氟盐的使用量,减少污染,提高保护效果,是开发镁合金熔体保护熔剂的努力目标。

4.新型无公害熔剂

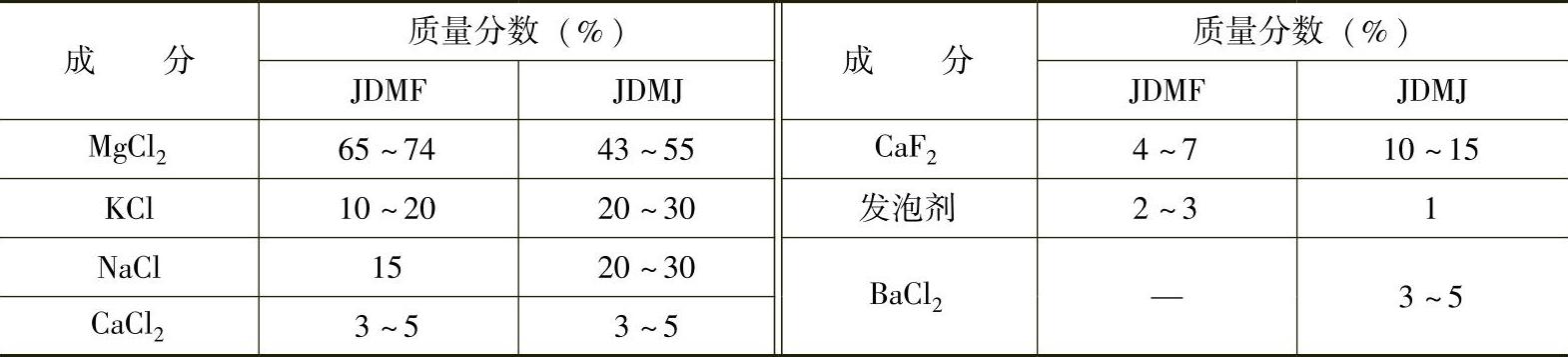

几年前研制成功并已在生产商广泛使用的无公害覆盖剂JDMF具有较低的熔点(653~673K),适当的表面张力,在合金熔炼温度下熔化成液态,自动形成连续的覆盖层。覆盖剂中有特殊的无机添加物,此无机添加物会持续地放出惰性气体,使覆盖剂发泡。镁合金熔体表面从而受到熔剂-气体的复合保护。此覆盖剂还能在炉中长时间静置不破碎下沉,有效时间大于3h,大大减少了覆盖剂的使用量,从而减少了有害气体。同样,无公害精炼剂JDMJ,由于配方独特,液态密度、黏度合适,具有良好的精炼效果,同时兼有覆盖保护作用。实践表明,这种熔剂使用时释放出来的气体远远低于排放标准,有利于环境保护和操作者的身体健康。这两种熔剂的化学成分见表3-8。

表3-8 无公害覆盖剂、精炼剂的化学成分

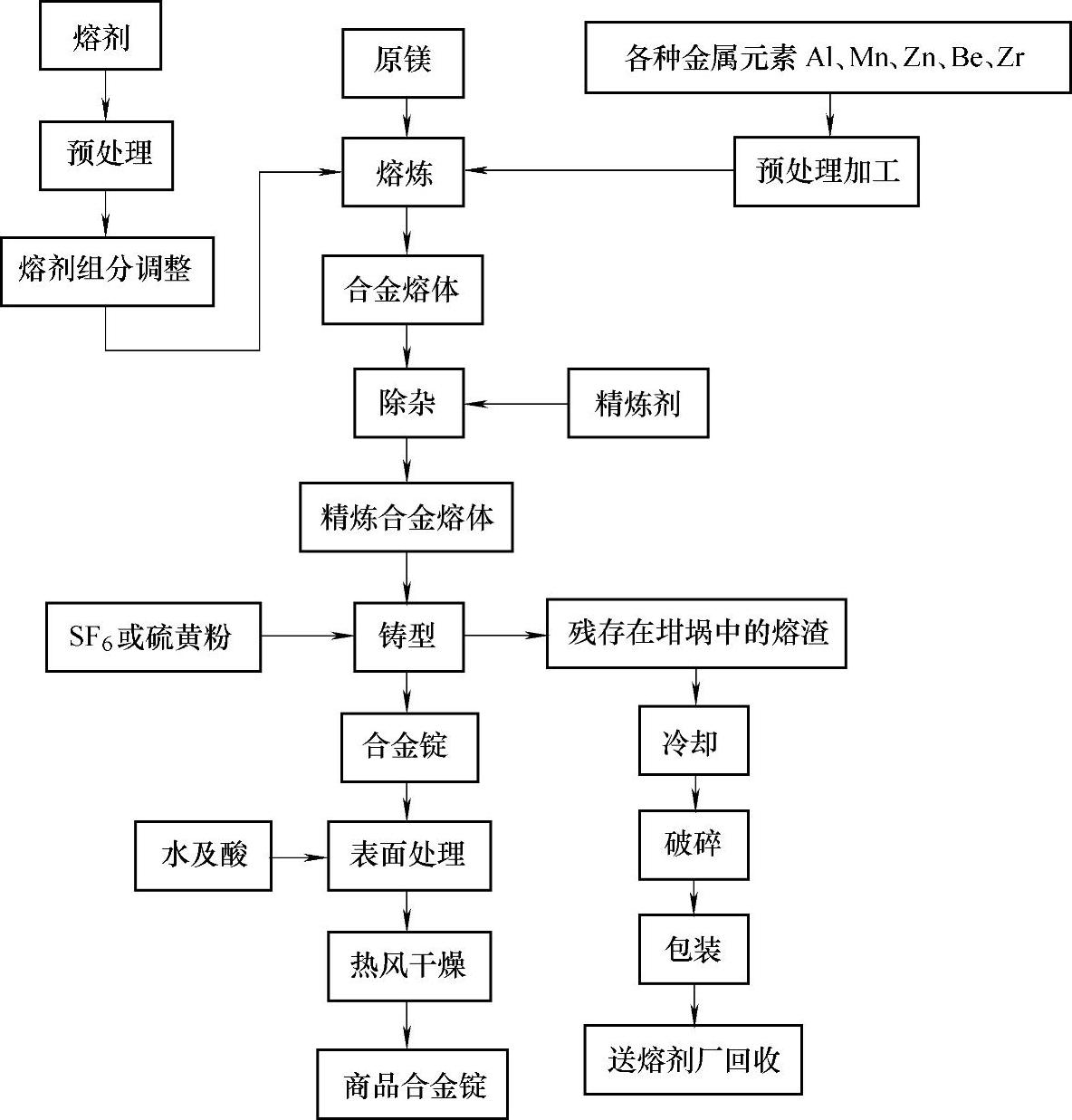

5.熔剂保护镁合金的生产工艺流程

熔剂保护镁合金的生产工艺流程如图3-2所示。该生产工艺过程是将粗镁(原镁或结晶镁)、各种金属元素经过预处理后,加入熔炼炉中,在熔剂的保护下进行熔炼。熔炼温度为973~1073K,熔炼后可用各种除杂剂进行除杂处理,除杂后获纯净的合金熔体(熔体的组成必须进行炉前分析),再浇注成形。镁合金锭必须进行表面处理,然后再用热风干燥,即获得了商品镁合金锭。

图3-2 熔剂保护镁合金的生产工艺流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。