镁合金在接近平衡状态的常规凝固条件下,微观组织比较粗大,晶粒尺寸一般在数十微米到数百微米之间,甚至达到毫米级。同时,析出相也比较粗大,而且在高温下极易氧化,因此采用常规铸造方法生产的镁合金室温和高温强度都不是很理想,难以满足高性能结构材料的需求。研究表明,当液态镁合金以极快的冷却速度(105~106K/s)冷却时,合金的固溶度增加,能够得到细小、均匀的显微组织,并导致一些新相的生成。经快速凝固得到的镁合金材料的力学性能,特别是高温力学性能将得到显著的改善。此外,由于快速凝固,组织均匀细小,降低了第二相的阴极作用,以及由于合金固溶度的增加而增加了合金的电极电位,镁合金的耐蚀性将随之而得到显著的改善。

快速凝固的基本原理是设法将合金熔体分成细小的液滴,减小熔体体积与散热面积的比值,提高熔体凝固时的散热速度,抑制晶粒长大和消除成分偏析。与传统材料制备技术相比,快速凝固技术具有一系列优点,如合金熔体的凝固速度快、冷速高、合金元素过饱和固溶度高、晶粒组织细小、合金成分及组织均匀、容易产生亚稳相等。因此快速凝固材料具有优异的力学性能和耐蚀性。此外,这种技术不仅可以大幅度提高传统结构材料的性能,还可以开发出新的合金体系。目前,快速凝固技术已被广泛用于新合金材料的研制中。

最早将快速凝固技术应用于镁合金研制的是美国陶氏化学公司。国际上快速凝固镁合金的发展经历了以下两个阶段。第一阶段(1950—1960年),1953年和1955年美国陶氏化学公司先后采用气体雾化法和旋转冷却盘法制备镁合金;第二阶段(1980—至今),美国Allied Signal公司开发了平面流变铸造工艺制备镁合金,相继遍布欧美的15个研究机构也进一步进行了研究与开发工作。在欧洲,所研究的适合快速凝固的镁合金有80多种,它们大多是在Mg-Al合金系的基础上加入了Zn、Re、Si、Sr和Ca等元素。英国研制的镁合金EA55RS(Mg-5Al-5Zn-5Nd)已适合于商业化生产。大块产品的组织趋于一致,晶粒尺寸为0.3~5μm,组织中含有如Mg17Al12、Al2Ca、Mg3Nd和Mg12Ce等弥散的化合物,其抗拉强度可以超过500MPa,而未经快速凝固的镁合金的抗拉强度仅为200~300MPa。利用快速凝固技术,熔融镁合金先被制成丝带,磨成粉末,在罐中密封,最后被挤压成棒。日本东北大学金属材料研究所开发出了具有高强度、高延展性、耐热、质量小的镁合金。这种镁合金是在急速冷却条件下将镁、锌和钇粉末按一定比例混合,采用高压挤压,其中镁、锌、钇的原子数比例为97∶1∶2。这一组成使新的镁合金既具有高强度,又富有延展性,是目前世界上强度最高的镁合金。

快速凝固技术为高性能镁合金结构材料和新型镁合金的研制开辟了广阔的前景。目前,美国、日本等几个发达国家投入了大量的人力和物力开展快速凝固镁合金的研究,主要集中在航空航天领域。我国在铸造镁合金方面开展的研究较多,而对快速凝固镁合金的研究颇少,处于初步研究阶段。

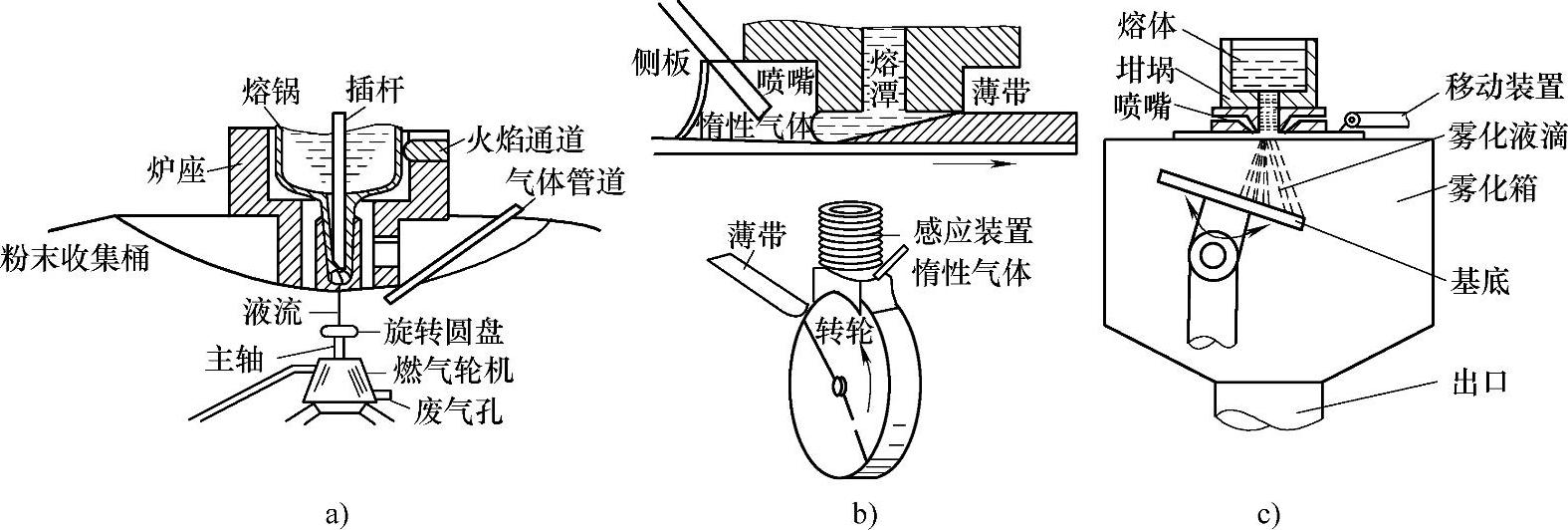

快速凝固技术所包含的工艺方法很多,按照金属熔体的分散方式和冷却方式可以将其分为三大类:雾化法、模冷法和气相沉积法。惰性气体雾化法是镁合金比较常用的雾化方法,可以用于制备镁合金粉末;模冷法可以制备出纤维状、带状和箔片状产品;气相沉积法则将金属蒸气沉积在低温基底上,冷却速度比模冷法更高,可以获得薄膜材料。图2-43为几种镁合金快速凝固工艺用装置的示意图。

图2-43 几种镁合金快速凝固工艺用装置

a)陶氏化学公司旋转圆盘气体雾化法 b)平流铸造法 c)喷射沉积法

1.雾化法

雾化法是制备金属粉末的有效方法,主要工艺有双流雾化法(包括亚音速气流雾化法、超声雾化法和高压水雾法)、离心雾化法(包括旋转圆盘法和旋转水法)以及机械等作用力雾化法(包括双辊或三辊雾化法、电动力学雾化法、多级雾化法、快速旋转罩雾化法和多级快冷装置)等。对于镁及其合金,不能采用水或其他溶剂作为雾化介质和冷却剂,一般采用惰性气体。气体雾化法是镁合金比较常用的雾化方法。粉末在固结成形前要进行真空脱气处理,以去除表面吸附的气体、水分等。粉末固结的方法有挤压、轧制、锻造等。陶氏化学公司最早采用旋转圆盘气体雾化法制备镁合金粉末,所用的装置原理如图2-43a所示。该公司用自行发明的保护气氛下无预压粉末直接挤压法制备出了性能优异的镁合金结构件,并被用于制作C133运输机的地板或固定的装货滑道。由于镁合金粉末易燃易爆,粉末处理困难,该方法不久便被淘汰了。20世纪70年代美国MIT的grant发展了超声气体雾化技术,在该方法中,使流动速度达到了2个马赫数,脉冲频率为60000~80000r/s的惰性气体(N2、Ar、He)冲击金属流,从而达到更强的雾化效果,并使冷却速度提高到104~105K/s。(https://www.xing528.com)

2.模冷法

采用模冷法可以制备出纤维状、带状和箔片状的产品,其制备工艺有枪法(gun method)、双活塞法(twin piston method)、熔体拖拽法(melt drawing)、熔体提取法(melt extraction)、急冷模法(die method)等。这些工艺的共同特点是使金属熔体与冷却模以接触热传导的方式散热,以获得冷速高、凝固速度快、组织细小均匀的产品。

20世纪60年代,大功率枪法快淬技术被用于镁合金,使铝在镁中的固溶度由11.8%(摩尔分数)提高到22%(摩尔分数),而弹射快淬法(cata-pult quench-ing)则将Mn的固溶度提高了2.5倍。英国Sheffild大学采用悬浮熔融法(levita-tion melting)、双活塞溅射快淬法(two-piston splat quenching)制备了一系列的快速凝固镁合金。20世纪70年代,S.Isserow和J.Rizzitano采用旋转电极法制备了ZK60合金粉末,并进一步制备了结构材料,其性能比相应的铸件高50%。

1977年,Calka等首次采用自由射流冷块熔体旋铸(free-jet chill-block melt-spinning)技术生产了镁合金连续带材,并首次制得了Mg-Zn非晶,并随后在Mg-Sn、Mg-Pb合金中获得了亚稳相,在Mg-Ni、Mg-Cu、Mg-Ln、Mg-Zn、Mg-Ca等二元系以及Mg-Ln-TM(过渡族元素)、Mg-Ni-Ca、Mg-Y-Al、Mg-Y-Ca、Mg-Ca-Al、Mg-Zn-Al、Mg-Al-Ca、Mg-Ni-Y等三元系合金中获得了非晶相。

1989—1991年,Norsk Hydro公司和Pechiney公司等开展了类似的研究工作,他们采用熔体旋铸法和平流铸造法(见图2-43b)制备出了AZ91合金条带,晶粒尺寸为1.5~5μm,合金耐蚀性显著提高,为普通材料的4倍。往AZ91合金中添加Ca、Si等后,合金的力学性能特别是蠕变抗力明显提高。与普通铸造相比,快速凝固微晶态AZ91合金的蠕变速率提高了100倍。基于熔体旋铸法制备的镁合金优异的耐蚀性以及非晶态镁合金特性的研究,人们逐渐意识到快速凝固镁合金的众多优点,这极大地推动了镁合金快速凝固的发展。

3.气相沉积法

气相沉积法的一种典型方式是喷射沉积技术。喷射沉积技术是20世纪90年代最新发展起来的快速凝固方法,可以用于制备高性能镁合金材料,但目前仍处于实验室阶段。喷射沉积工艺避免了采用模冷、熔体旋铸及气体雾化工艺制备快速凝固镁合金所需要的大量工序,如条、带和丝等的破碎、包套或真空脱气等,生产周期短,生产率高,且喷射沉积镁合金具有冷速高,晶粒细小均匀等特点,从而是制备高性能镁合金的有效方法。如图2-43c所示为喷射沉积实验装置图,其主要特点是:①冷却速度高,在喷射沉积过程中,颗粒飞行时的冷却速度可达102~104K/s,沉积物冷却速度可达10~103K/s,比传统铸造冶金方法的冷速高得多,组织细小均匀,合金成分偏析程度小;②材料的氧化程度小,喷射沉积过程在惰性气氛中瞬时完成,金属氧化程度小,由于液态金属一次成形、工艺流程短,减轻了材料的污染程度;③材料的电化学性能优越,由于喷射沉积坯冷却速度大,组织细小均匀且氧化程度比快速凝固/粉末冶金方法低,因此材料的电化学性能有较大提高;④经济性好,生产周期大大缩短,生产率显著提高,原则上能生产任何金属产品。

4.大块试样深过冷法

上述快速凝固技术主要是利用熔体的快速冷却来达到大的起始形核过冷和高凝固速率,这些方法所要求的制品尺寸至少在一个方向上必须很小。如能开发一种能够在较大尺寸块状试样中实现快速凝固的技术方法,将具有很广阔的工业应用前景。要实现这样的目的,在原则上有两种途径:一是要选择某些合金系及合金成分,其熔体固有特征应能保证在不太高的冷却速度下达到大的起始过冷和发生快速凝固;二是通过消除和部分消除合金熔体中非均质形核的作用,使较缓慢的冷却过程也能达到大的起始形核过冷和发生快速凝固。在这种想法的基础上,已经加以采用的技术方法有:磁悬浮无坩埚熔炼法及有净化作用的玻璃混合料包裹合金熔体法。表2-14为快速凝固工艺在镁合金制备中的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。