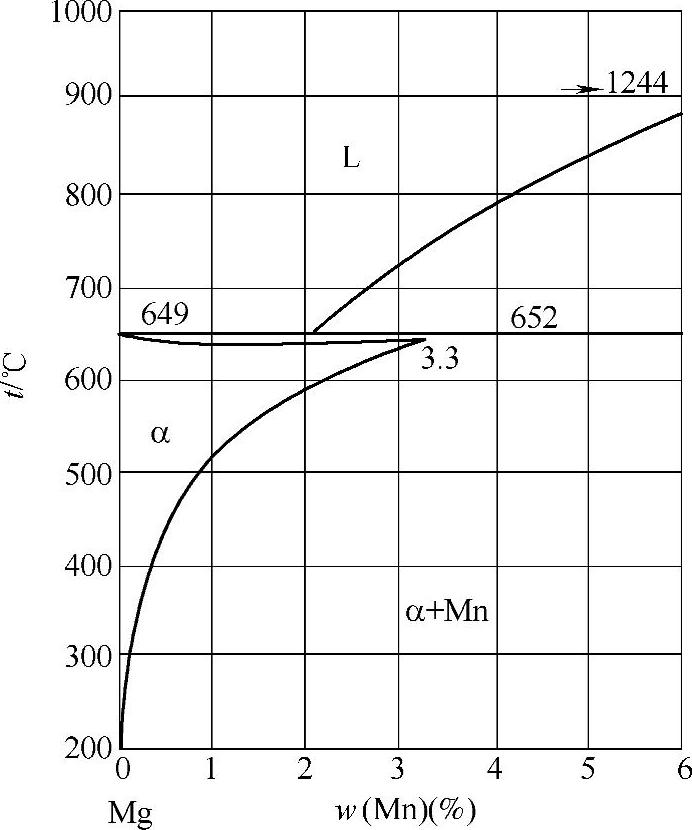

Mg-Mn系合金包括美国ASTM系列的M1A[w(Mn)=1.2%]和中国国标GB/T5153—2003系列的MB1[w(Mn)=1.3%~2.5%]和MB8[w(Mn)=1.5%~2.5%,w(Ce)=0.15%~0.35%]。图2-39为Mg-Mn二元合金相图,在652℃发生包晶转变:L+β(Mn)→α固溶体。在包晶温度下,Mn在α固溶体内的溶解度为3.3%。随温度下降,固溶度迅速减小,620℃时w(Mn)=2.06%,455℃时w(Mn)=0.25%。由于β(Mn)实际上是纯锰,故M1A和MB1合金的热处理强化作用小,一般在退火状态下使用。

图2-39 Mg-Mn二元合金相图

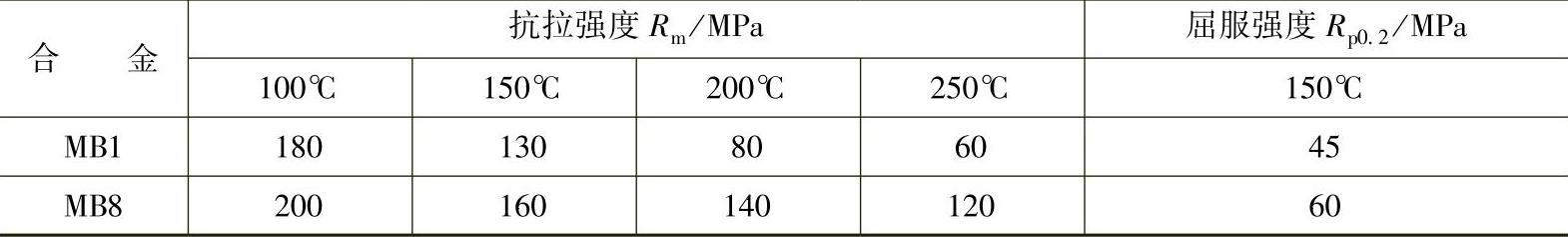

在铸造状态下,虽然Mn对镁合金的强化作用很弱,但合金经变形后,强度仍有一定的提高。Mg-Mn系合金的铸造工艺性能差,凝固收缩大,热裂倾向较高,故Mg-Mn系合金都属于变形镁合金。Mg-Mn系合金存在着挤压效应,挤压制品的强度超过轧制产品。表2-26为MB1和MB8合金力学性能的比较。Mg-Mn系合金最主要的优点是具有优良的耐蚀性和焊接性。如前所述,Mn容易同有害杂质元素化合,从而清除了铁对耐蚀性的有害影响,使得腐蚀速度特别是在海水中的腐蚀速度大大降低。

表2-26 MB1和MB8合金力学性能比较

(https://www.xing528.com)

(https://www.xing528.com)

MB8合金由于在MB1合金的基础上添加了稀土Ce,使得铸态的晶粒得到细化,屈服强度,特别是在压缩状态下的屈服强度因晶体中的孪生受到抑制而显著地增长。此合金最适用于制造承受纵向弯曲负荷的结构件。Mn是提高镁合金耐热性能比较显著的元素之一,但稀土的作用则更加显著。MB1合金可在150℃以下长期工作,MB8合金则可在200℃以下长期工作,表2-27是MB1和MB8合金高温性能的比较。如前所述,MB1平衡状态的显微组织是在α固溶体上分布着少量的点状β-Mn相。MB8平衡状态的显微组织与MB1相同,只是其中还含有一些在金相显微镜下难以分辨的Mg9Ce化合物。MB1和MB8合金具有良好的冲压、挤压和轧制工艺性能。应力腐蚀倾向小,容易焊接,且MB1的焊接性能优于MB8。这类合金的板材可用于制造飞机蒙皮、壁板及内部零件;模锻件可制作外形复杂的构件;管材多用于汽油、润滑油系统等要求耐腐蚀的管路。

表2-27 MB1和MB8合金高温性能比较

Mg-Mn系合金浇注时,凝固断面收缩率大、热裂倾向高、合金强度低,强度的提高主要依靠形变强化。由于Mn在加热时可以阻碍晶粒的长大,因此合金在退火后力学性能下降幅度不大。同时Mn易与Fe等有害杂质化合,从而消除了Fe等杂质对合金耐蚀性的影响,使镁合金的腐蚀速度特别是海水腐蚀速度大大降低。合金中容易出现锰偏析杂质,它们对合金的抗拉强度、屈服强度、疲劳性能没有明显影响,但对合金的断后伸长率、冲击韧性有一定影响,并随锰偏析夹杂含量的增加而影响加剧。当合金中Mn含量为1.5%(质量分数)时,可获得最佳耐蚀性,但过量的Mn反而造成耐蚀性和塑性的下降。合金的工艺塑性(如挤压、冲压等)好,不产生应力腐蚀,一般在退火状态下使用。MB1合金具有中等强度,优良的耐蚀性,可以采用氩弧焊甚至氧乙炔焊进行焊接。MB8则是在MB1基础上添加了(0.15~0.3)%(质量分数)Ce而发展起来的,保持了MB1合金的耐蚀性和焊接性能,因Ce的晶粒细化作用而使合金的强度有较大幅度提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。