细化晶粒是提高镁及其合金综合性能的重要手段。通过细化晶粒不仅可以提高材料的强度,还可以改善其塑性和韧性。此外,由于晶界协调变形在镁合金的塑性变形过程中起着相当重要的作用,而通过晶粒细化可有效提高其晶界协调变形能力。因此,晶粒细化在镁合金塑性加工中具有非常重要的地位。镁合金常见的晶粒细化工艺有五种:①合金化;②变质处理;③快速凝固/粉末冶金技术;④铸锭热变形处理,如等径角挤压和大挤压比挤压等;⑤动态再结晶。本节主要介绍镁合金的晶粒细化工艺,阐述各工艺的晶粒细化机理以及对镁合金组织、性能等的影响规律。

1.合金化

在铸造过程中通过合金化和变质处理等方法,可有效细化锭坯晶粒、减少疏松和缩孔等缺陷,并改善第二相粒子的形态和分布,显著提高原始合金锭坯的质量。晶粒细化可缩短晶间相固溶时原子的扩散距离,提高热处理效率,并改善铸件的耐蚀性。更为重要的是,细化晶粒还可大幅度改善合金的加工成形性能。镁为密排六方晶格结构,与其他晶格结构(体心立方、面心立方)的合金相比,晶粒大小对镁合金力学性能和塑性变形行为的影响更加显著。因此,铸造过程中的晶粒细化是变形镁合金研究领域的一个重要分支,近年来日益受到人们的重视。与铝合金相比,镁合金没有通用的晶粒细化剂,且各种晶粒细化方法的使用范围取决于合金系甚至合金成分。此外,到目前为止尚未能建立系统完善的镁合金晶粒细化理论,现有理论还不能很好地解释一些试验现象,因此在生产实践中还主要依靠经验方法来确定具体的晶粒细化工艺。镁合金铸造过程中的晶粒细化方法主要有两种:一种是通过合金化来细化晶粒,另一种是用变质处理的方法来细化晶粒。前者添加的合金元素不仅具有细化晶粒的作用,还可以提高合金的综合性能;而后者一般仅起晶粒细化剂的作用。本节主要介绍目前一些常用的镁合金晶粒细化方法,并阐述其晶粒细化机理。

(1)添加Zr的晶粒细化 自从1937年人们发现Zr对镁合金晶粒有明显的细化效果以来,人们开始了对镁及镁合金晶粒细化剂的研究,从Mg-Zr系二元相图(见图2-1)可知,Zr在液态镁中的溶解度很小,发生包晶反应时Zr在镁合金溶液中的溶解度仅为0.6%,并且Zr和Mg不能形成化合物,但凝固时Zr以α-Zr质点形式析出,由于其和Mg均为六方晶型,两者的晶格常数比较接近,因此可以作为α-Mg的结晶核心,所以当加入大于0.6%的Zr时,会在镁溶液中形成大量的α-Zr弥散质点而使晶粒显著细化。需要注意的是Zr的加入量不能太大,从图2-1可以看到,当温度达900℃,镁合金溶液仅能溶解0.7%的Zr。此外,由于溶于基体中的Zr还可以起到一定的强化作用,所以随着含Zr量的不断增加,合金的力学性能也不断提高。由于Zr和Al容易形成稳定的化合物Al3Zr,而Al3Zr晶体为体心正方晶体结构,其晶格常数与Mg相差较大,而且形成的Al3Zr会造成合金中Al和Zr的损失,所以对于Mg-Al系合金不能采用含Zr的晶粒细化剂,需要采用碳质孕育法,其原理是镁合金熔体中的碳化物(如MgCO3或C2Cl6)在高温下分解出碳原子,碳原子和Al化合,其与α-Mg均为六方晶系,并且两者晶格常数较为接近,因而可作为结晶时的非均质晶核。

(2)添加Sr、Ca、Ba、Bi、Sb和Ti的晶粒细化 Sr被广泛用作纯镁和低铝含量Mg-Al-X合金的晶粒细化剂,具有显著的晶粒细化效果。例如:当Sr的质量分数为0.1%时即能够使Mg-2Al-0.5Si合金晶粒明显细化;当Sr的质量分数超过0.3%时,在合金组织中出现SrSi2和Al2Si2Sr新相,可提高Mg-2Al-0.5Si的抗拉强度、断后伸长率和冲击韧度,而对屈服强度的影响不大。随着合金中铝含量增加,Sr的晶粒细化效果减弱。对于Mg-5Al-lCa合金,Sr的加入会使其抗拉强度、屈服强度和断后伸长率下降,而对合金冲击韧性的影响不大。在高铝含量的镁合金如Mg-9Al合金中,Sr的含量对晶粒细化效果具有决定性的影响。Gruzleski和Aliravei的研究表明,AZ9l合金经C2C16处理后,再加入质量分数为0.005%~0.03%的Sr对细化晶粒和减轻疏松具有明显的效果。这是由于Sr为表面活性元素,容易在生长界面上形成Sr的吸附膜,导致晶粒生长速率降低,使合金熔体有更充足的时间形核,从而细化晶粒。Nuss-baum等人研究发现,Sr对AZ91E合金有晶粒细化作用,增加Sr的加入量时,合金中析出针状的Al4Sr和Mg2Sr相,当Sr的质量分数大于3%时,合金中会产生相对粗大且高度稳定的含Al和Mg的析出相。崔红卫研究了添加Sr对AZ91镁合金晶粒细化的影响,发现随着Sr含量增加,合金晶粒先细化后粗化,因而其抗拉强度、断后伸长率和冲击韧度先增加后减小。当Sr的质量分数为0.05%时,合金晶粒度最小,力学性能最好。

Ca能明显减小纯镁的晶粒尺寸,同时对AZ91、AS21和AS41镁合金的基体和第二相均具有显著的细化效果。钙的添加量一般应控制在0.3%(质量分数)以下,否则合金薄板在焊接过程中容易开裂。崔红卫研究发现随着Ca添加量的增加,AZ63镁合金的晶粒先细化后粗化,当合金中Ca含量为0.15%(质量分数)时,材料的抗拉强度、断后伸长率和冲击韧度最高。随着Ca含量继续增加,上述性能降低而硬度增加。添加Ba对AZ63镁合金晶粒尺寸的影响规律和添加Ca的相似,当Ba的添加量为0.07%(质量分数)时,AZ63镁合金具有良好的综合力学性能。许春香等研究了添加Sb对AZ91镁合金晶粒尺寸的影响,结果发现Sb的加入能明显细化合金晶粒,但易产生AlSb密度偏析。阂学刚等研究了Bi、Sb、Ca和Si对AZ91合金组织和性能的影响,结果表明,各合金元素都能明显细化AZ91合金的铸态组织,并且Bi与Sb复合以及Ca与Si复合合金化的细化效果更好。Bi、Sb和Si在合金中以金属间化合物Mg3Bi2、Mg3Sb2和Mg2Si颗粒相形式存在;而Ca则主要存在于β-Mg17Al12相中,可使β相的热稳定性提高。同时,各合金元素都能大幅度提高AZ91合金的室温和高温强度,并改善合金的抗蠕变性能;Bi与Sb和Ca与Si复合合金化对改善镁合金抗蠕变性能的作用更明显,可使合金的蠕变速率降低两个数量级。

Ti是提高镁合金耐蚀性的有益元素。最近的研究表明,Ti的加入可细化AZ91镁合金的晶粒,同时基本消除沿晶界分布的粗大Mg17Al12相,Mg17Al12相的形态也趋向粒状化。Ti的加入形式对晶粒细化效果具有一定的影响,如Al-Ti-C中间合金的晶粒细化效果明显优于Al-Ti中间合金的。

(3)添加Y的晶粒细化 Y能细化镁合金晶粒,提高合金的抗蠕变性能。张诗昌等对AZ91镁合金中添加Y的研究表明,随着Y含量的增加,合金的晶粒细化;Y与Mg-9Al-1Zn合金中的Al结合形成Al2Y相,该相呈块状形态分布在晶界和晶内;同时,Mg-9Al-1Zn合金中的Mg17Al12相数量减少,并由原来的网状分布变为不连续分布,而Al2Y尺寸多数为5~10μm,这将有利于合金力学性能的改善。

(4)添加稀土元素的晶粒细化 对于镁合金,添加稀土元素不仅具有细化合金晶粒的效果,还具有净化合金熔体、改善合金的铸造性能、提高合金的抗氧化和抗蠕变性能等作用。研究表明,在AZ91D镁合金中添加微量La,可使合金的二次枝晶减小,合金晶粒得到细化,对晶粒具有钉扎作用,使合金的力学性能进一步得到提高。

稀土Ce是耐热镁合金中常见的合金化元素之一,对Mg-Al合金具有明显的晶粒细化效果。镁合金中Ce可单独添加,也可采用稀土混合物的形式加入。Ce与Al可结合生成高熔点、高热稳定性的Al4Ce稀土相,在随后的热挤压和退火过程中,能够阻碍晶粒或亚晶粒的长大,使晶粒显著细化。采用Ce作为晶粒细化剂时应严格控制其含量。在AZ31镁合金中,随着Ce含量的增加合金晶粒逐渐细化。当Ce含量为0.8%(质量分数)时,平均晶粒尺寸由未添加Ce时的260μm左右细化到添加后的25μm左右。但当Ce含量超过1.0%(质量分数)时,晶粒反而开始粗化。

2.变质处理

(1)碳变质处理法 加碳变质法是在合金熔体中加入含碳化合物以细化合金晶粒的工艺。该法操作温度较低,细化效果衰退小,已成为Mg-Al系镁合金最主要的晶粒细化技术。

加碳变质法一般要求合金中的铝的质量分数在0.5%以上,而Zr、Be、Ti和某些稀土元素则会遏制碳的晶粒细化效果。采用碳变质处理时,除碳单质外,许多含碳化合物如二氧化碳、乙炔、天然气、碳酸钙、碳酸镁、固体石蜡、粒状石墨、灯黑、六氯乙烷、六氯苯等都可作为晶粒细化剂。氯化物(如六氯乙烷、六氯苯)在晶粒细化的同时兼有除气的效果,因此在工业上获得了广泛的应用。但采用氯化物进行变质处理时,会产生氯代烃类等有毒气体且其对处理温度要求较高,因此近年来在无氯化物晶粒细化剂方面开展了大量工作。此外,在加碳变质处理过程中进行搅拌将进一步增强其晶粒细化效果。

在碳变质处理过程中,碳的加入方式对合金晶粒的细化效果也有显著的影响。研究表明,以氨气为载体,将石蜡-氟石碳混合物脉冲喷入的纯石墨粉以及Al4C3、AlN、SiC、TiC颗粒均具有良好的晶粒细化效果。久野英冶等人采用微细石墨粉通过氢气送入AZ91镁合金熔体中,发现碳微粉和C2C16一样对镁合金起到同等晶粒细化作用,其形核质点为由Al、C、O元素构成的Al2CO化合物。张世军研究了碳的加入方式对AZ31镁合金晶粒细化的影响,得到如下结论:①对AZ31镁合金采用子母球碳粉熔剂混合物粉末压块的加入方式细化晶粒,细化效果比直接加碳粉压块要好;②采用定量金相分析测得的平均截点数分别为:未加细化剂的为9,加碳粉压块后为16,加子母球混合粉末压块可增至23;③和直接加碳粉压块的方式比较,子母球压块的加入方式对改善纯镁晶粒细化效果也很有效。其铸造工艺如下:首先将铝粉和碳粉按质量比3∶1的比例制成混合粉末,然后将混合粉末与熔剂按1∶1的比例机械混合均匀,用600MPa的压力将用铝箔包好的粉末小球压紧成块状,以5%(质量分数)的比例加入到AZ31镁合金溶液中,加入温度为1013~1033K,压入到熔体深度2/3处,并左右摆动以使碳粉迅速散开,孕育时间为8~10min,待碳粉全部溶解后浇注成尺寸为50mm的圆锭。

在采用含碳化合物作为晶粒细化剂时,晶粒细化效果与碳化物的种类有关。韩世平等人研究了MgCO3与La(CO3)3对镁合金晶粒细化效果。研究表明,采用MgCO3作为AZ91D镁合金细化剂时,在合金中生成Al4C3粒子充当α-Mg的异质晶核使得晶粒细化力学性能提高;采用La(CO3)3作为AZ91D镁合金细化剂时,在合金中除了生成Al4C3粒子还在晶界上生成了Mg12La,它一方面阻止了晶粒的长大,另一方面对晶粒起到钉扎作用,使晶粒较加入MgCO3的更加细小,力学性能进一步提高。

(2)过热变质处理 过热变质处理是浇注前将熔体温度升高到合适的温度范围并保温一段时间后,再快速降温至浇注温度进行浇注的工艺过程。合金液过热温度的范围取决于合金的成分,一般为高于液相线150~260K,在高温下,铁熔入镁液形成大量弥散(FeMn)Al4难熔质点,作为镁的外来晶核,使合金晶粒细化。如果将熔体过热至1073K进行变质处理的同时加以搅拌,将显著增加细化效果。

过热法处理时,不同的合金和杂质元素(主要为Fe、Mn)对其晶粒细化效果有很大影响。为了获得良好的过热处理效果,Al的质量分数应超过1%,随着铝含量的增加,合金的晶粒细化程度提高且对过热处理的响应更为迅速;Fe、Mn含量应大于其临界最小值,但过量的Mn反而会起相反的作用。Zn对过热法效果的影响可以忽略;而Ti、Zr、Be即使含量很低,也可抑制过热处理的晶粒细化作用。

对于亚共晶Mg-Al合金来说,随着铝含量的提高,合金的晶粒尺寸连续减小,但铝含量较高时(质量分数大于5%)晶粒尺寸变化不大。对于纯Mg-Al合金来说,晶粒细化不需过热处理,加入Fe、Mn后反而引起晶粒粗化。

对AZ91E镁合金的研究表明,将过热处理(1123K保温15min)后的熔体以215K/s的速度冷却,经873K铜型淬火制得的试样与未经过热处理的873K铜型淬火试样相比,过热处理后的试样中晶粒明显细化,且形成以“外来质点”为核的树枝晶,而未过热处理的试样中的“外来质点”并未生成树枝晶。能谱分析表明,该“外来质点”由Al、C和O或由Al、C、Mn、Si和O组成,其中AZ91E合金中Mn和Si是杂质元素,据此推测过热处理过程中形成了Al4C3或Al2CO化合物。

但是,由于过热法增加了能量和坩埚的消耗,也增大了镁液的氧化损失,延长了工时,并增加了合金中的含铁量因而降低了耐蚀性等,所以现在生产中已经很少采用。

(3)晶粒细化机理 关于镁合金晶粒细化机理目前还不够清楚,且不同的晶粒细化方法其细化机理也不相同,但其基本出发点均为增加形核速率和抑制晶核长大。

在镁合金溶液中,影响晶粒细化的重要因素是溶质偏析和形核质点。偏析能力良好的溶质和有效的形核质点是晶粒细化过程必不可少的两个因素,溶质偏析导致枝晶生长的液-固界面前沿产生成分过冷区,从而阻碍了枝晶的生长并提供了成分过冷区内形核质点的成核驱动力;而形核质点的形核能力决定了凝固开始及成分过冷区内有效晶核的数量。

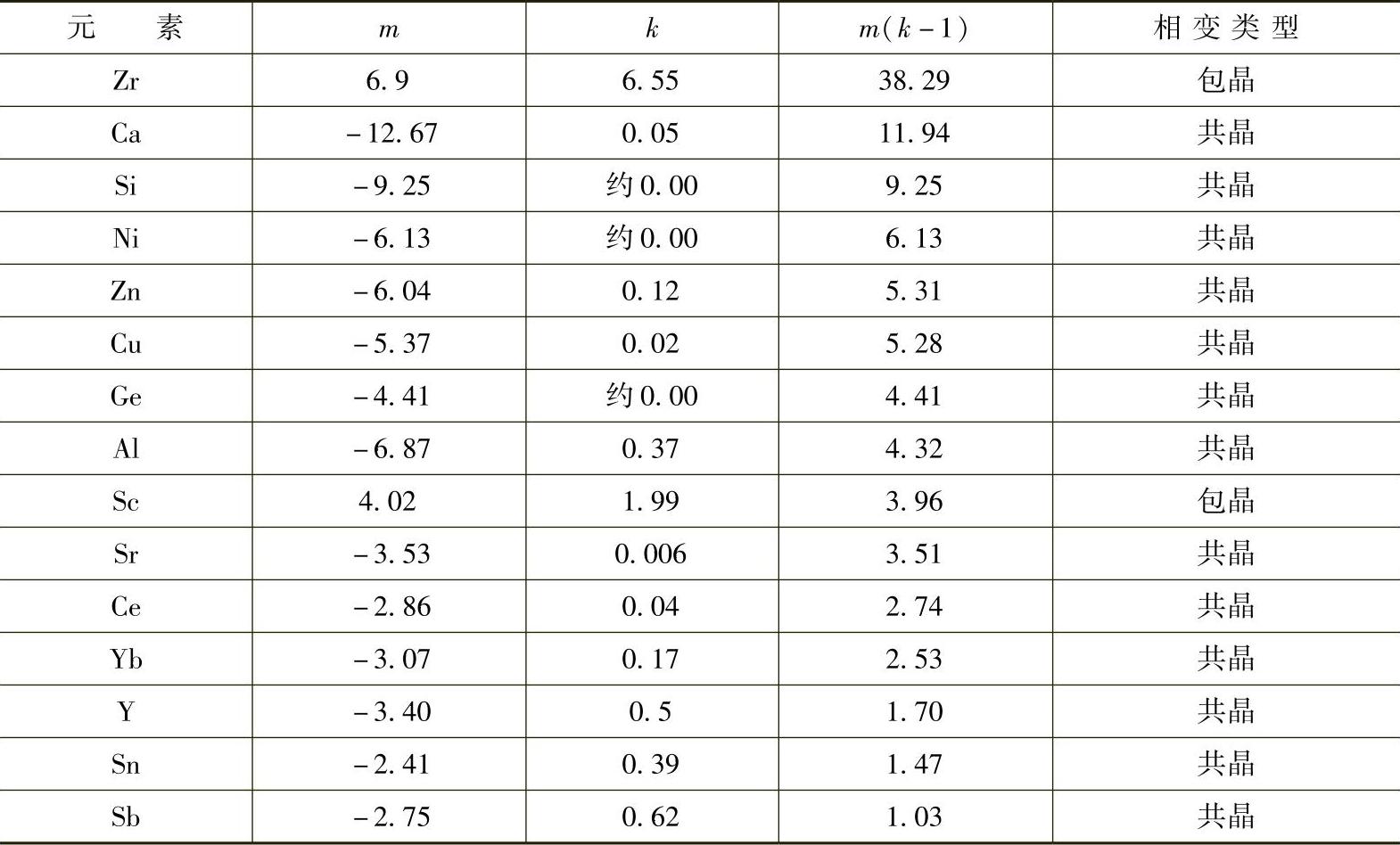

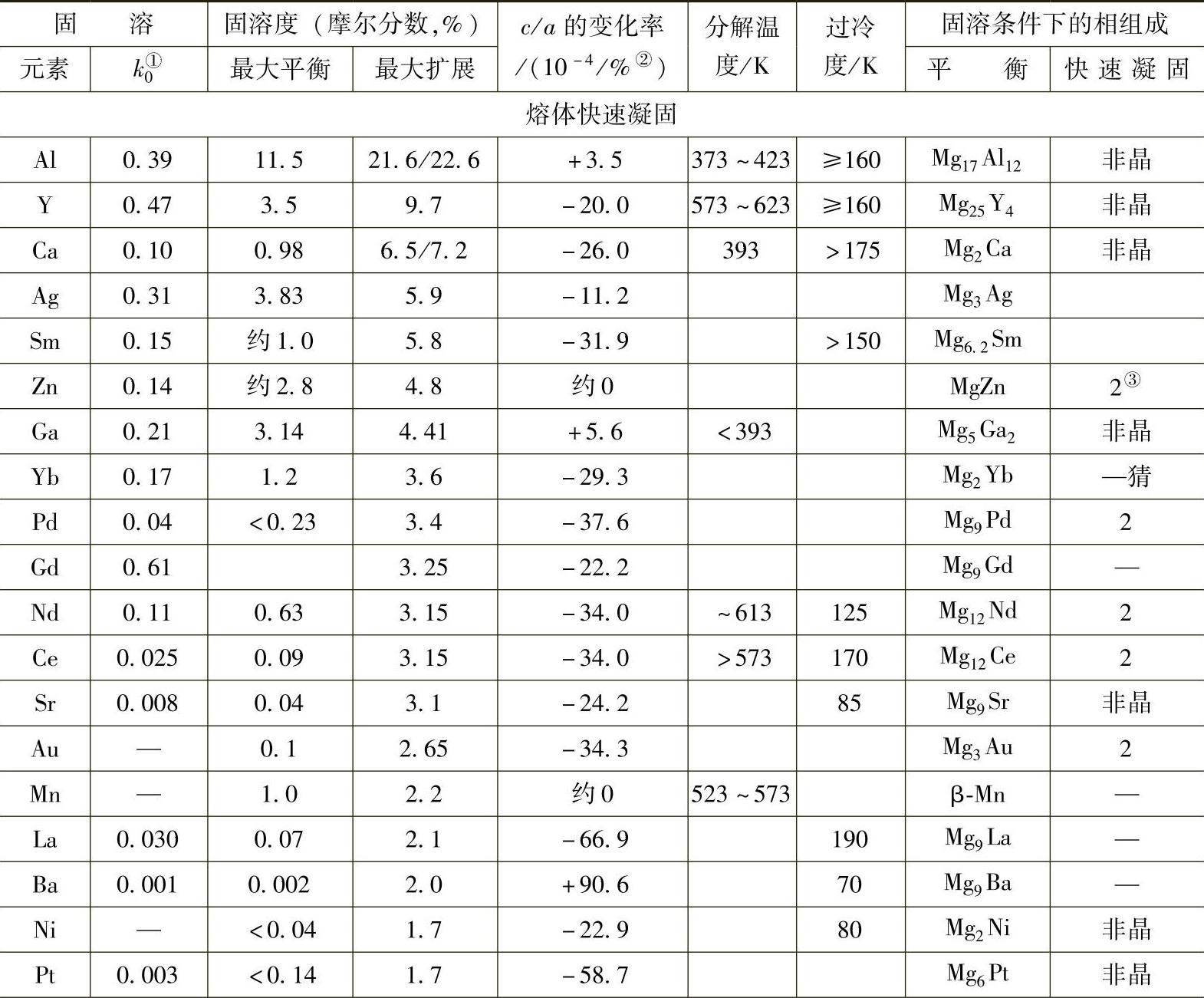

溶质元素的作用效果用生长抑制因子(Growth Restriction Factor,GRF)表示:GRF=Σmic0,i(ki-1)。一般而言,GRF值越大,则晶粒细化效果越好。表2-12为根据二元相图所确定的镁合金中不同溶质元素的GRF值。铝是镁合金中最常用的合金元素,与Zr、Ca、Si等元素相比,Al的GRF值较小,因而其晶粒细化能力较弱。在含铝量较低时,合金的GRF值较小,在晶粒界面前沿难以产生较大的成分过冷。

表2-12 镁合金中不同溶质元素的液相线斜率(m),平衡分配系数(k)和生长抑制系数m(k-1)

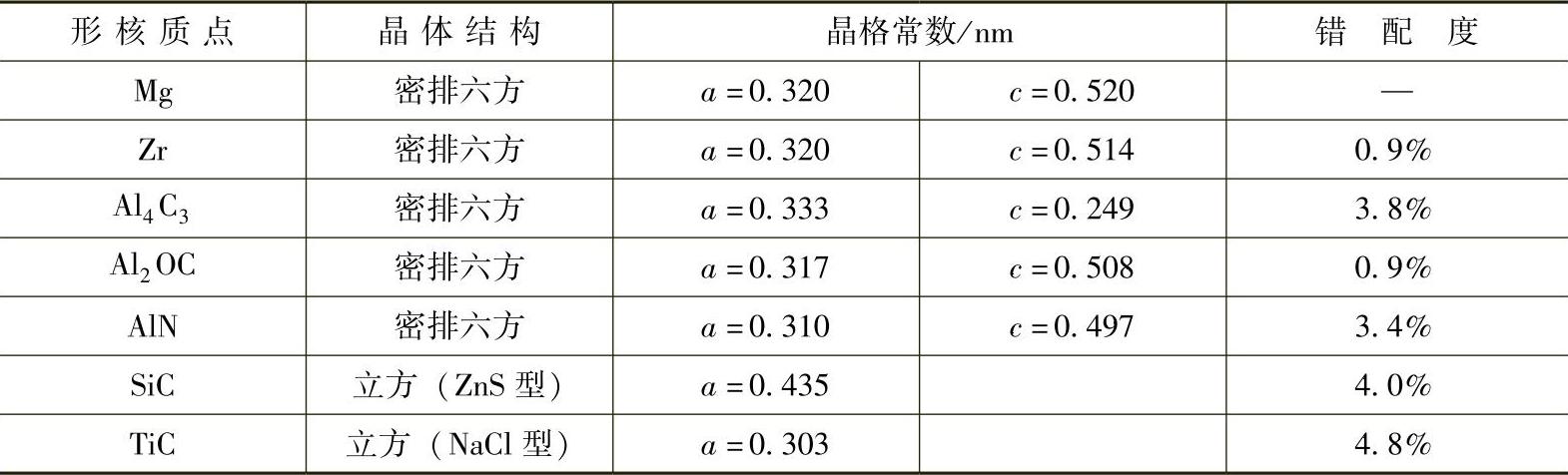

在镁合金溶液中,本身已含有大量的偏析溶质元素,因此,形核质点的性能对晶粒细化效果起着决定性的作用。根据金属结晶理论,形核基底与镁基体之间的晶格常数错配度非常小时即可作为晶核。表2-13为镁合金晶粒细化形核质点的晶体结构、晶格常数及与镁的计算晶格错配度。溶质元素与微量杂质元素间反应形成的金属间化合物对镁合金中质点的形核能力和数量有着重要的影响。

表2-13 形核质点的晶体结构、晶格常数及与镁的计算晶格错配度

加锆细化晶粒是目前镁合金最为有效的晶粒细化方法之一,其机理还不十分清楚,但普遍认为锆可以作为镁合金形核的基底。锆与镁具有相同的密排六方晶体结构,并且两者点阵错配度很小,在927K时锆与镁发生包晶反应,熔体中形成大量难熔的α-Zr弥散质点起异质形核的作用。最近对Mg-Zr二元合金的研究表明,在晶粒显著细化的镁合金中最大锆含量只有0.32%,远小于包晶点值(0.56%)。在此情况下,锆似乎不可能以异质核心的形式存在,而它的晶粒细化效果更可能是由于其晶核生长抑制作用很大所致。熔体内存在的铝、某些稀土元素等将与锆结合弱化其晶粒细化作用而导致晶粒粗化。

锶对镁合金的晶粒细化可能是其晶粒生长抑制和引入形核质点综合作用的结果,而铝可能造成锶与镁反应形成的形核质点“中毒”。在钛对镁合金晶粒细化过程中,TiC可能起形核核心的作用。

碳变质处理原理是镁液中的碳化物(MgCO3或C2Cl6等)在高温下分解并发生下列反应:

MgCO3→MgO+CO2

2Mg+CO2→2MgO+C

新生的C原子与Al化合(3C+4Al→Al4C3)形成大量弥散的Al4C3质点,Al4C3是高熔点高稳定性化合物,在镁液中以固态质点形式存在,Al4C3与α-Mg均为六方晶系,两者晶格常数相近。而晶格常数错配度小于9%即可成为晶核,故Al4C3是Mg原子良好的非均质晶核,因而大量弥散的Al4C3晶核使Mg晶粒细化。碳质孕育后的合金若迅速搅拌或短时升温至1073K再快速冷却到浇注温度则可以使合金液中的Al4C3质点更加弥散分布,从而使晶粒进一步细化。但是最新的研究发现,作为核心的棒状物由Al、C和O组成,而并非仅仅是Al和C。目前,对C细化镁合金晶粒的机理尚需要进一步的研究。

对Mg-Al合金来说,通常认为含铁或锰的化合物在过热处理法晶粒细化工艺中起异质核心的作用;而加碳变质处理中碳化合物分散还原的碳与铝形成的大量弥散Al4C3质点(或Al4C3与AlN的复合物)作为外来晶核,使合金晶粒细化。最近的研究表明,过热处理与纯Mg-Al合金晶粒细化时的异质晶核完全相同,都是合金中微量的碳与铝形成Al4C3质点;合金内的Fe、Mn杂质元素可与Al4C3反应形成形核效率较低的Fe(Mn)-Al-C-O化合物,导致Al4C3中毒而粗化晶粒。目前对Mg-Al合金晶粒细化的形核相还没有明确的认识,研究发现除Al、C外还包含O,其分子式为Al2CO,然而O也可能是试样制备过程中Al4C3与水反应带入的。

过热处理Mg-Al系合金的细化机理是在过热处理过程中生成了大量可以作为非均质结晶的晶核,从而增加了晶粒的形核数量,细化了晶粒组织。过热处理虽然可以细化晶粒,但是由于熔体温度的升高使氧化和吸气现象更加严重,而且由于杂质和熔体合金的密度均减小,不利于杂质的分离,反而降低了铸锭质量。当Mg- Al合金熔体中混入微量的Be、Zr、Ti等元素时,由于这些元素与碳的化学亲和力远大于铝,所形成的碳化合物不能作为有效的结晶核心,从而大大减少了异质晶核的数量,造成过热法和加碳变质工艺的晶粒细化作用失效。

3.快速凝固/粉末冶金技术

常规铸造镁合金的微观组织以及析出相和沉淀相均比较粗大并在高温下极易粗化,从而使其室温和高温强度都不理想,难以满足高性能结构材料的需求。快速凝固/粉末冶金技术是一种新型的金属材料制备技术,能够显著细化晶粒,不仅可以大幅度提高传统结构材料的性能,而且可开发出新合金体系,目前已广泛用于新合金材料的研制中。快速凝固/粉末冶金技术的出现为高性能镁合金结构材料和新型镁合金的研制开辟了广阔的前景。针对航空航天领域的应用需求,美国、日本等发达国家投入大量的人力和物力开展了镁合金的快速凝固技术研究,而我国快速凝固镁合金目前尚处于初步研究阶段。

(1)镁合金的快速凝固方法 镁合金的快速凝固方法很多,大致分为雾化法、模冷法和气相沉积法三大类,可以制备出粉末、箔片、薄带、纤维和薄膜状产品。惰性气体雾化法是镁合金比较常用的雾化方法,可以用于制备镁合金粉末;模冷法能够制备出纤维状、带状和箔片状产品;气相沉积法则将金属蒸气沉积在低温基底上,冷却速度比模冷法更高,可以获得薄膜材料。

20世纪50年代初,人们开始采用气体雾化法生产镁合金粉末。美国陶氏化学公司的Busk和Leontis在气体雾化方面开展了大量工作,并且采用气体雾化法制备了粒度为100~400μm的镁合金粉末,粉末冷却速度达103K/s。但是,由于雾化用惰性气体中容易混入水、氧等反应性气体,它们与镁熔体发生反应,导致粉末形状不规则且尺寸不均匀,并且含有大量的高度可燃性和黏附性的细粉。此外,回收雾化用惰性气体时必须通过过滤、净化等流程,不便于大规模生产且极不安全。因此,气体雾化法逐渐被陶氏化学公司所发明的离心雾化方法所取代。1987年Grensing和Frase采用离心雾化法制备了Mg-8Li-1.5Si合金。20世纪80年代,Krishnamurthy和Kim采用超声雾化法制备出了粒度为90μm的粉末,这些粉末具有典型的微晶结构,粉末冷却速度达104K/s。

20世纪60年代,人们采用大功率枪法急冷技术制备出快速凝固镁合金,并使铝在镁中的固溶度提高了1倍,而弹射快淬法则将锰在镁中的固溶度提高了2.5倍。同期,英国Sheffield大学采用悬浮熔融法和双活塞溅射快淬法制备了一系列快速凝固镁合金。20世纪70年代初,S.Isserow和J.Rizzitano采用旋转电极法制备了ZK60A合金粉末,粉末平均粒度为100μm,冷却速度低于104K/s,但是其挤压件的性能比相应的铸件高50%。

20世纪80年代,美国联合信号公司(Allied Signal)为了解决气体雾化时产生高度可燃且黏附的粉末以及粉末冷却速度较低的问题发明了平流铸造方法(Planar Flow Casting Process)。这种方法能够生产宽20~100mm,厚20~30μm的薄带,薄带冷却速度为7×105K/s,甩带速度为25~30m/s。1984年和1986年M.O.Neal和Meschter分别采用双辊快淬法制备出Mg-Li合金,其性能较普通铸造Mg-Li合金提高了50%~60%。20世纪80年代末到90年代初,美国联合信号公司成功研制出EA55RS合金,成为目前已报道的性能最佳的镁合金型材。室温下EA55RS合金挤压制品的拉伸屈服强度为343MPa、压缩屈服强度为384MPa、抗拉强度达423MPa和断后伸长率达13%,其腐蚀速度约为0.25mm/年,与A12024-T6相当,但次于A17075。EA55RS合金在573K下的断后伸长率为436%,旋转弯曲疲劳强度达180MPa,而QE22A的为100~105MPa。快速凝固EA55RS合金的力学性能与挤压温度及速度有很大的关系,其低温断裂韧度KIC大约为6MPa·m1/2,但可以进一步提高;在牺牲强度的条件下,573~673K温度区间内T4态的KIC提高到15MPa.m1/2以上,但合金的抗蠕变性能很差。体积分数为10%~30%SiC增强的EA55RS锻件的弹性模量为71~79GPa。1989—1991年,Norsk-Hydro公司和Pechiney公司等也开展了类似的研究工作,他们采用熔体旋转法和平流铸造法制备出了AZ91合金带材,其晶粒尺寸达1.5~5μm,合金的耐蚀性为普通材料的4倍。

20世纪80年代发展起来的喷射沉积技术可以用于制备高性能镁合金。Lavern-ia和Grant等最早开展了镁合金喷射成形和挤压技术的研究。他们研究了具有不同Mn、Ca和RE含量的喷射沉积Mg-Al-X合金的力学性能,高温下其强度和延展性有极大的改善,比传统镁合金的高很多。有关Mg-Al-Zr和Mg-Zn-Zr合金的研究也有类似的结果。与挤压及时效态Z60合金和AZ0铸件相比,喷射沉积Mg-5.6%Zn-0.3%Zr和Mg-8.4%Al-0.2%Zr合金中虽然含锆量较低,但合金强度及延展性匹配良好,与熔体旋铸ZK60合金性能基本相同。喷射沉积Mg-Zn-Zr合金在挤压过程中发生再结晶而使晶粒细化至5μm,随后在773K固溶处理1h和在403K时效处理48h后晶粒粗化到30~40μm。然而,喷射沉积Mg-Al-Zr合金在686K固溶处理5h和在478K时效处理20h后也没有出现粗化现象,这与该合金中存在稳定性更高的沉淀相Al3Zr有很大的关系。

人们也对喷射沉积Mg-Al-Zn-Nd稀土镁合金的组织与性能进行了研究。沉积坯中从中层区域到最上层区域的显微组织均匀,为晶粒尺寸在20μm左右的等轴晶,靠近沉积坯最上层表面的晶粒最细,而接近沉积底部区域的晶粒粗化。与传统铸造镁合金相比,该合金的抗拉强度提高了16.7%,屈服强度则提高了27.8%,断后伸长率也增加了8.3%。喷射沉积WE54合金也具有等轴晶组织,晶粒尺寸约为10μm,孔隙度不超过5%。喷射沉积镁合金QE22的晶粒细小,显微组织均匀,无宏观偏析。与相应的铸造合金相比,其强度提高了40%,断后伸长率则增加了3%~10%,耐蚀性也提高了1倍,沉积坯孔隙度为4.4%,含氢量最低可降到2×10-6,不到镁粉末的1/7。

喷射沉积镁合金通常含有最低程度的快速凝固工艺污染物如氧、氧化物和氢等,从而断裂韧度有较大的改善,同时其他力学性能和电化学性能有较大的提高。Faure等人报道,喷射沉积Mg-7Al-4.5Ca-1.5Zn-1.0RE和Mg-8.5Al-2Ca-0.6Zn-0.2Mn合金的断裂韧度分别为30MPa·m1/2及35MPa·m1/2,较常规铸造合金有较大改善。而这些合金的抗拉强度和屈服强度分别为480MPa、435MPa和365MPa、305MPa,断后伸长率分别为5%及9.5%。两合金的断裂韧度和107次旋转弯曲疲劳强度均优于铸造合金AZ80及由熔体旋铸法生产的RSAZ91+2%Ca合金。

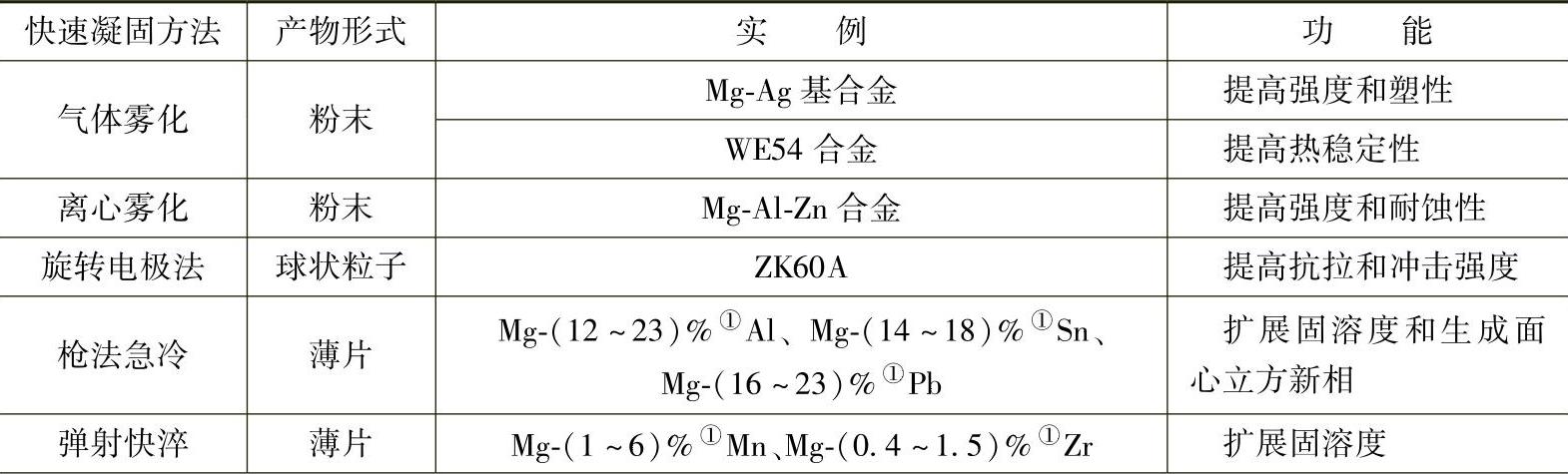

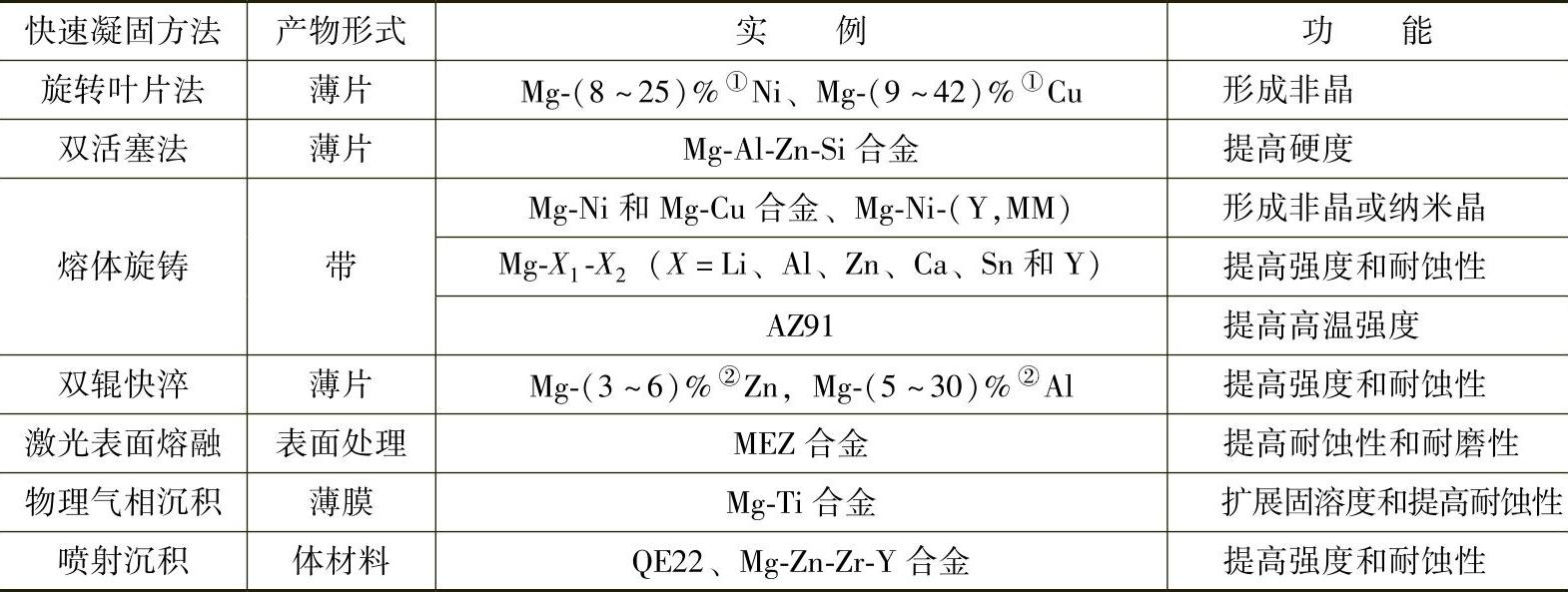

激光束和电子束表面处理实际上也是一种快速凝固技术,对改善镁合金的耐蚀性和耐磨性作用显著。1981年Kattamis利用激光束和电子束表面熔融处理技术对高强度变形镁合金ZK60微观组织和腐蚀性能进行了研究。1985年Kalimulhn和Kozhevnikov报道了激光表面处理可以提高MA21合金的固溶度和耐蚀性。镁合金经表面激光合金化处理后合金元素的质量分数可高达15%~55%,且铜合金化明显提高其耐磨性,而铝合金化大大改善其耐蚀性。物理气相沉积也是一种气相超快速凝固方法,能大幅度提高合金元素在镁中的固溶度,其主要工作集中在Mg-V合金和Mg-Ti合金。表2-14是常见的快速凝固方法及其在镁合金制备中的应用。

表2-14 常见的快速凝固方法及其在镁合金制备中的应用

(续)

注:MM—金属材料。

① 摩尔分数。

② 质量分数。

(2)快速凝固镁合金的后续成形 雾化粉末中存在大量细小的粉末颗粒(200目以下),这些粉末容易悬浮在空气中,任何热源都可能引起爆炸,从而处理起来非常困难。因此,采用双辊法和平流铸造法制备快速凝固薄带并通过一系列高速机械粉碎工序将薄带破碎成35~60目(美国筛网号,粉末粒度250~500μm)的粉末是生产镁合金粉末的重要方法。由于这种粉末的冷却速度不取决于粉末粒度的大小,因此粉末破碎后粒度不需要太细,避免了微细粉末所造成的危险。粉末可以通过真空压制成锭坯,然后通过热挤压、轧制和热锻生成各种型材;也可以直接带包套进行挤压、锻造。真空热压温度根据锭坯的大小来确定,控制在473~573K温度区间内,热压时间为1~24h。粉末坯料在热压前可以进行真空脱气处理,水蒸气在523~623K才能脱出,CO2和H2在573K才能脱出。坯料挤压温度为590~700K,挤压速度为25~500mm/s,挤压比为10~20,具体参数根据制品的形状和规格而定。采用热压、热等静压或热挤压成形时,保留微晶组织的技术难度很大。因此,在制备镁合金结构件时,为了利用快速凝固合金的优点,设计的合金必须满足如下要求:快速凝固微晶合金的晶粒尺寸非常细小,存在稳定的弥散相来钉扎晶界、阻止高温压实过程晶粒的粗化,从而微晶合金在高温压实过程中也不发生明显的粗化。

采用喷射沉积技术制备镁合金时,由于需要对镁合金粉末进行钝化处理,所以在雾化介质氢气中必须掺入一定量的氧气[约1%(体积分数)]。由于过喷粉末较细,沉积后进行设备清扫和后续处理时有可能发生危险,因此必须注意安全。喷射沉积镁合金坯可以直接进行挤压、轧制和锻造成形。

(3)快速凝固对镁合金组织、结构及性能的影响

1)扩展固溶度。固溶度扩展是快速凝固镁合金的一个重要特征。通过快速凝固能形成α-Mg过饱和固溶体的元素数目从1986年的5个增加到1993年的36个。经过熔体快淬后,银在镁中的最大固溶度提高了1.5倍,而钡在镁中的最大固溶度提高了约1000倍。快速凝固镁合金中的固溶度扩展比机械合金化的合金高得多,并且合金元素在镁中的固溶度随冷却速度的提高而增大。Mg-Al系合金经快速凝固处理后Al在Mg中的最大固溶度为9.1%(摩尔分数),而机械合金化处理后仅为4.5%(摩尔分数)。快速凝固Mg-Ca、Mg-Li和Mg-Zn合金中也存在明显的固溶度扩展现象。稀土、Y、Ca和大部分过渡金属元素固溶到镁中可以大幅度降低轴比(c/a),扩展α-Mg的固溶度区间。c/a值减小,还可以激发新的滑移系,从而提高镁合金塑性变形能力。快速凝固Mg-8.3%(摩尔分数)Y合金的c/a值为1.6088,明显低于纯镁的理想值1.633和室温值1.6236,表现出极其优异的塑性。Ba固溶于α-Mg中后c/a值显著增加,不利于改善镁合金的塑性。Li改善镁合金塑性变形能力的作用最显著,当镁锂合金中锂含量达到8%(摩尔分数)时,其c/a值为1.618,塑性明显提高。表2-15为快速凝固工艺对镁合金固溶度和晶体结构的影响。

表2-15 快速凝固工艺对镁合金固溶度和晶体结构的影响

(续)

注:“?+”表示“具体数值不确定,但固溶度有所扩展”。

① k0平衡分配系数。

② 摩尔分数。

③ 2表示包括α-Mg在内的两相。

2)形成新相,改变相结构。形成新的亚稳相是快速凝固镁合金的又一重要特征。Mg-Sn、M-Pb和Mg-Si等合金中能形成新的面心立方相;Mg-Y稀土合金中也可以形成在573K以下稳定存在的亚稳相;而在Mg-X(X=Ca、Fe、Co、Ni、Cu、Zr、Ga、Sb、Au或Bi)二元合金中可形成非晶相;在Mg-Ni和Mg-Cu等容易形成非晶的二元合金中,加入第三组元如Ag、Zn、Al、Sn、Pb、Sb和Ca等后可以获得更宽的非晶形成成分范围;Mg-Zn-Al合金中可以得到准晶相。研究表明,快速凝固Mg-Ca-Zn合金中存在与Mg6Ca2Zn3结构接近的三元相,其面间距随合金成分和热处理工艺变化。该三元相的晶格参数与成分有关,Ca含量增加将导致晶格膨胀,而Zn含量增加导致晶格收缩。

3)细化晶粒,形成弥散相。快速凝固工艺可以显著细化镁合金的晶粒组织,减小成分偏析,在晶界处和晶粒内生成细小弥散的沉淀相,从而大幅度提高镁合金的力学性能。

Pechiney和Norsk Hydro公司对熔体旋铸法制备的AZ91合金的显微组织研究表明,α-Mg晶粒组织为0.3~0.5μm的等轴晶,弥散相尺寸为0.01~0.1μm,其中尺寸较小的弥散相粒子如Mg2Si和AlxREy等分布在晶内,而尺寸较大的Mg17Al12相则分布于晶界;而RSAZ9l+2%Sr合金中的弥散相为Mg17Al12、Mg2Sr和Al4Sr;RSAZ91+2%Ca合金的晶粒尺寸为0.6μm,弥散相为Mg17Al12和一种含Ca和Al的金属间化合物亚稳相。

快速凝固镁合金的微观组织稳定性取决于相应合金内所形成的弥散相的稳定性。二元快速凝固镁合金的组织稳定性按Mg-Si、Mg-Mn>Mg-Nd、Mg-Ce>Mg-Ge、Mg-Sb>Mg-Bi>Mg-Y>Mg-Al、Mg-Zn>Mg-Li的降序排列,显然Mg2Si最稳定。此外,快速凝固Mg-Ca合金的热稳定性也较高,在温度高达573K时晶粒尺寸仍保持在1μm左右。Mg2Si和Mg2Ca等弥散相在细化合金晶粒、提高合金的热稳定性和高温强度方面具有非常有效的作用。

快速凝固镁合金过饱和固溶体在加热过程(如热处理和塑性加工等)中会发生分解,形成细小弥散的析出相。有关快速凝固镁合金在后续成形过程中显微组织和性能变化的研究比较多。将含有Al和Zr的快速凝固镁合金粉末混合挤压,由于Al3Zr弥散沉淀相阻止晶粒长大,从而高温强度显著提高。通过快速凝固后,含Si的镁合金可以得到熔点为1375K、热稳定性好的金属间化合物Mg2Si,而含铝的镁合金得到Mg17Al12弥散相,Mg-Zn-Al-RE系合金中则形成AlRE(如Al2Y)、Mg-Zn和Mg-RE弥散相。Mg-Si和Mg-Ba合金雾化粉末压实成形后分别生成了Mg2Si和Mg2Ba弥散颗粒;熔体旋铸法制备的含Si、Y或Ca的MgAl合金的晶粒尺寸为0.4~1.5μm,其薄带经破碎并挤压成形后基体组织中将形成Mg3Al或Mg17Y弥散颗粒,且在挤压过程中晶粒基本不粗化,合金室温强度高达576MPa。快速凝固Mg-5Y-3Ca和Mg-10Y-2Zn合金在热挤压成形过程中的情况也类似。快速凝固Mg-10Y-2Zn合金挤压件的室温抗拉强度高达520MPa,在473K的抗拉强度高达440MPa,但573K时的强度却下降到80MPa。

快速凝固Mg-1Zn-2RE(RE=Y、La、Ce、Pr、Nd、Sm、Eu、Gd、Dy、Ho、Er、Yb)合金薄带经573K退火20min后的显微组织和力学性能研究表明,合金相组成对其力学性能有很大的影响。含Gd、Tb、Dy、Ho和Er的镁合金退火后的主要组成相为hcp-Mg,合金硬度较低而塑性良好;而含Nd、Sm和Pr的镁合金退火后的组成相为hcp-Mg和Mg17RE2或Mg12RE相,合金硬度随稀土化合物体积分数的增加而提高;含Y、La、Ce、Eu和Yb的镁合金硬度很高。

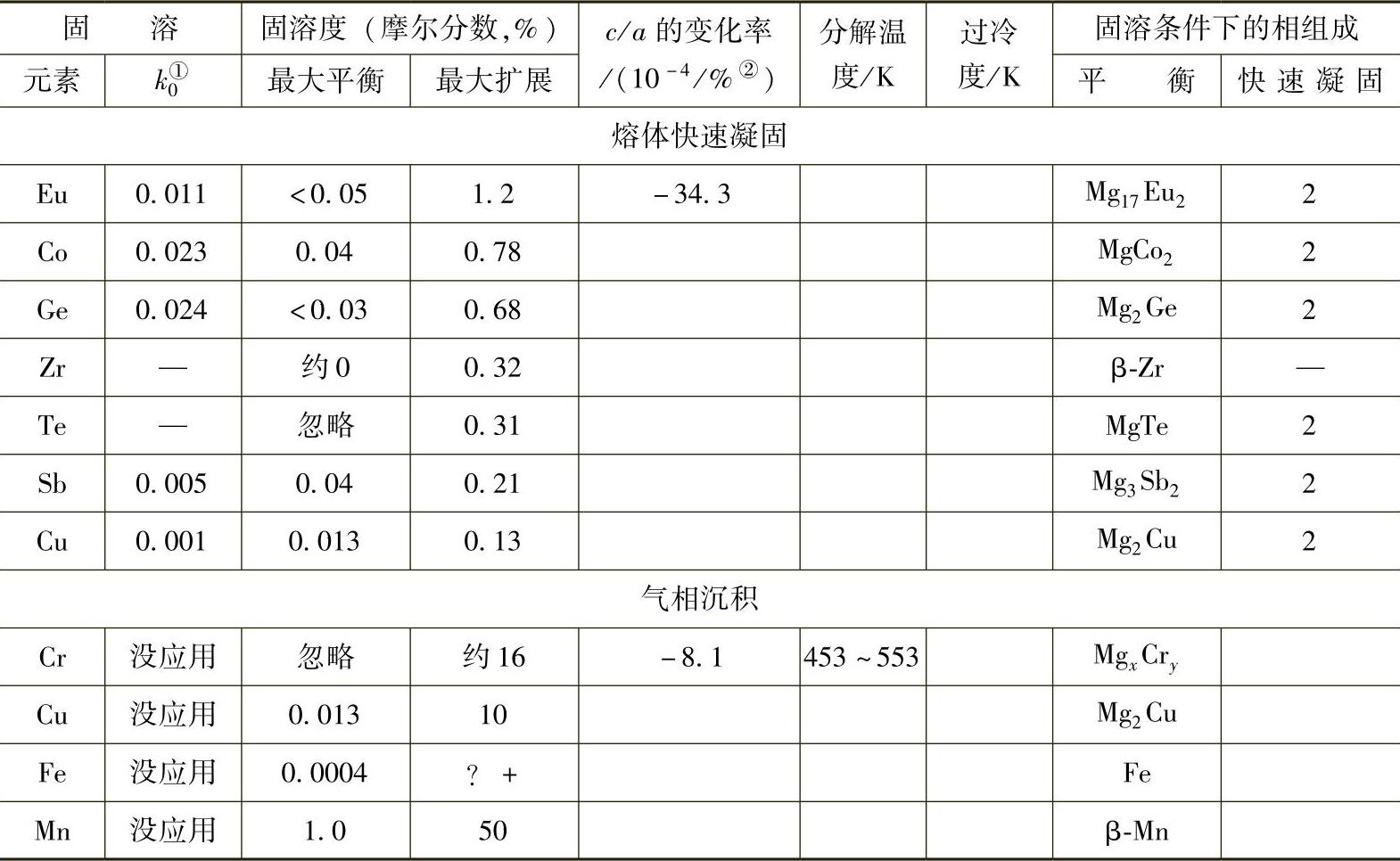

4)改善力学性能。快速凝固镁合金因具有上述组织结构特点,使力学性能大幅度提高。与常规铸造镁合金及现有的铝合金相比,快速凝固镁合金的室温比抗拉强度提高40%~60%,比拉伸屈服强度提高52%~98%,比压缩屈服强度则提高45%~230%,断后伸长率也提高5%~15%且热处理后更可高出22%左右。同时,镁合金经过快速凝固处理后压缩屈服强度与拉伸屈服强度的比值由0.7增加到1.1以上,其疲劳强度也提高1倍。镁合金晶粒细化到大约1μm时,可以产生晶界滑动及室温下新的流变过程,从而大大改善镁合金的塑性。通常,快速凝固镁合金在373K以上具有优良的塑性变形能力或超塑性。图2-3给出了RS/PM镁合金和商用铸造镁合金的力学性能比较。

图2-3 RS/PM镁合金(未热处理)和商用铸造镁合金的力学性能比较

1—商用ZK60A-T5 2—商用AZ91HP-T6 3—RS/PMMg-9Al-0.6Zn-1.5Si-0.5Mn 4—RS/PMMg-5Al-5Zn-7Y 5—RS/PMMg-5Al-5Nd

Koike等人对快速凝固Mg-Zn合金在423K时效后的力学性能进行了研究,结果表明Mg-2%(摩尔分数)Zn、Mg-4%(摩尔分数)Zn和Mg-8%(摩尔分数)Zn合金的拉伸屈服强度分别达到26lMPa、453MPa和542MPa。显然,快速凝固所固有的显微组织细化作用是Mg-Zn合金强度大幅度提高的根本原因。K.Hondo等对气体雾化Mg-Ag基合金热挤压前后的组织和力学性能也进行了研究,发现气体雾化Mg-8Ag-8Ce合金粉末挤压件经过热处理后合金室温抗拉强度高达580MPa,断后伸长率高于3%,这与合金中存在细小且均匀的第二相弥散质点有关。此外,Mg-8Ag-8Al、Mg-8Ag-8Zn和Mg-8Ag-5Ca合金在573K下表现出超塑性,其断后伸长率高达200%。Mabuchi等对Mg-Si基铸造合金和快速凝固合金(Mg-4Si-4Zn、Mg-11Si-4Al和Mg-13Si-4Al)的显微组织和室温力学性能进行了对比研究,结果表明快速凝固合金挤压件的室温抗拉强度和断后伸长率高于相应的铸态合金挤压件。其中快速凝固Mg-11Si-4Al合金的室温抗拉强度高达500MPa,这可能与该合金晶粒细小(1μm左右)和微细的Mg2Si相弥散分布有关。此外,快速凝固Mg-Si-Al合金还呈现高应变速率超塑性。除了提高强度外,快速凝固工艺通过细化晶粒和添加Ni、Si、Sb、Ge、Sc和In等合金元素,可以形成立方结构相或提高Li、Ti、Y等元素固溶度,降低轴比,从而有效地改善了镁合金的塑性。镁合金的高温力学性能很大程度上取决于其组织的热稳定性。与常规镁合金相比,快速凝固镁合金的热稳定性有较大的提高,这与快速凝固过程中析出热稳定性高的弥散质点有关。然而,有关快速凝固镁合金高温力学性能的研究报道很少。

(4)快速凝固镁合金的强化机制 快速凝固镁合金室温可能的强化机制有细晶强化、固溶强化、弥散强化、亚稳相和准晶强化等,其中细晶强化效果最为显著。

1)细晶强化。晶粒细化是快速凝固镁合金的重要特征。根据Hall-Petch公式,晶粒越细小,合金强度越高。镁合金的Hall-Petch因子k(200~300MPa·μm1/2)比铝合金的高,因此晶粒细化提高镁合金力学性能的潜力远远大于铝合金。快速凝固AZ91合金的晶粒尺寸可达到1~3μm,而相应合金砂型铸件的晶粒尺寸却为250~300μm。假设k=200MPa·μm1/2,则快速凝固镁合金(d=1μm)和相应铸造镁合金(d=100μm)的kd-1/2分别为200MPa和20MPa,可见前者的强度比后者高很多。因此,细晶强化是快速凝固镁合金的室温力学性能大幅度提高的根本原因。但值得注意的是,快速凝固镁合金的强度在晶粒尺寸极其细小时将偏离Hall- Petch关系。

2)固溶强化。镁合金中的合金元素原子大多以置换原子的形式存在。快速凝固镁合金中溶质元素的固溶度比常规镁合金高得多,使位错运动阻力增加,从而提高合金的强度。铝是镁合金中最有效的固溶强化元素,固溶铝每增加1%(摩尔分数),则显微硬度可以提高10%左右。同时,快速凝固技术能够使镁和与其原子半径相差高达30%的合金元素形成固溶体,从而有望获得有效的固溶强化效果。但是,快速凝固镁合金室温力学性能的提高主要源于显微组织细化而不是固溶度扩展。

3)弥散强化。快速凝固镁合金中存在高体积分数且细小的弥散相,它们主要集中在位错胞、晶界和/或均匀分布在微细的晶粒内。这些弥散相粒子具有钉扎作用,能有效地强化晶界和阻碍位错运动,从而提高合金的屈服强度。快速凝固镁合金中比较典型且起强化作用的弥散相有Mg2Si、Mg2Ca、Al2Ca和Al2RE等。Juarez-Islas报道了Mg17Al12、Mg7Zn3及Mg2Si相,在快速凝固Mg-12Al-2.5Zn-(0.5~3.0)Si合金中均存在这些相。Nussbaum等报道了RSAZ91+2%(质量分数)Sr合金第二相弥散体由最终产生的Mg2Sr和Al4Sr组成,而在RSAZ91+2%(质量分数)Ca合金中,未发现Mg2Ca型第二相,却发现了一种亚稳的含钙及含铝的金属间化合物相,这种相不同于热处理时产生的尺寸为0.05μm的Al2Ca。据估计在RSAZ91+2.3%Ca合金中尺寸为0.6μm的整个晶粒内每立方毫米大约均匀分布有1011个质点,而这些质点较过剩相钉扎位错及晶界的作用更为有效。含RE和AE的第二相较镁基体会有更低的惰性,因而沉淀时可能减少环境带来的有效阳极区。对热处理后的Mg-Ca-Cu薄片进行类似研究表明,Mg2Ca从相应的过饱和固溶体沉淀析出时急剧改善了合金的耐蚀性,这类沉淀相甚至可中和因共存Mg2Cu相而导致的微电池效应。而Al2Ca相可能起着类似Mg2Ca相的作用。特别是那些热稳定性高的粒子在高温下能继续强化基体并抑制晶粒长大,保留快速凝固镁合金组织微细的特征。弥散强化在提高快速凝固镁合金低温强度方面的效果并不显著,但在改善高温强度方面却比较有效。因此,通常在快速凝固镁合金中添加Si、Ca和RE等合金化元素以提高合金的耐热性能。

4.铸锭热变形处理

(1)等径角挤压(Equal Channel Angular Extrusion,ECAE) 等径角挤压技术作为一种通过引入强烈塑性变形而获得大尺寸亚微米或纳米级块体材料的有效方法之一,是20世纪80年代初苏联科学家Segal等人在研究钢的变形织构和微观组织时提出的,最初的目的是在不改变试样横截面积的同时引入强烈塑性变形。20世纪90年代,Valiev等人发现利用该技术可以使材料产生大应变从而细化多晶材料的晶粒,获得亚微米或纳米级的超细晶结构,特别是Valiev利用ECAE技术加工1420铝合金,随后在高应变速率和623K下采用超塑性成形加工出内燃机活塞,大大提高了零件的生产率。20世纪末日本在“超级金属”计划中采用ECAE工艺制备出纳米晶铝材,引起了材料界的重大反响。自此,ECAE技术日益受到材料学界和工业界的广泛重视,世界各国竞相对这种新技术开展了研究。

与其他制备纳米晶材料的方法(如气相沉积法、高能球磨法、非晶晶化法等)相比,ECAE法有许多独特的优点,如克服了其他方法带来的材料致密性差、易污染、难以生产大尺寸坯体、成分组成要求严格等缺点,并且工艺相对简单,能够制备洁净的细晶材料。大量的试验研究表明,经ECAE挤压后的镁合金具有极细的晶粒结构并表现出与众不同的力学行为,如高的屈服应力、反常的Hall-Petch关系、大幅度提高的塑性以及低温超塑性和高应变速率超塑性等特征,其变形机理也发生了改变,一些高温变形机理,如非基面滑移、晶界滑移、动态回复等在室温下也可发生。近十多年来ECAE工艺主要是应用在铝合金、铜合金、低碳钢和金属间化合物上,采用这种工艺能使材料晶粒细化,并具有良好的力学性能。近年来,ECAE工艺应用在镁合金上也获得了成功。本节主要介绍ECAE技术在镁合金加工中的应用,并对镁合金在ECAE过程中的变形规律和变形机理进行阐述。

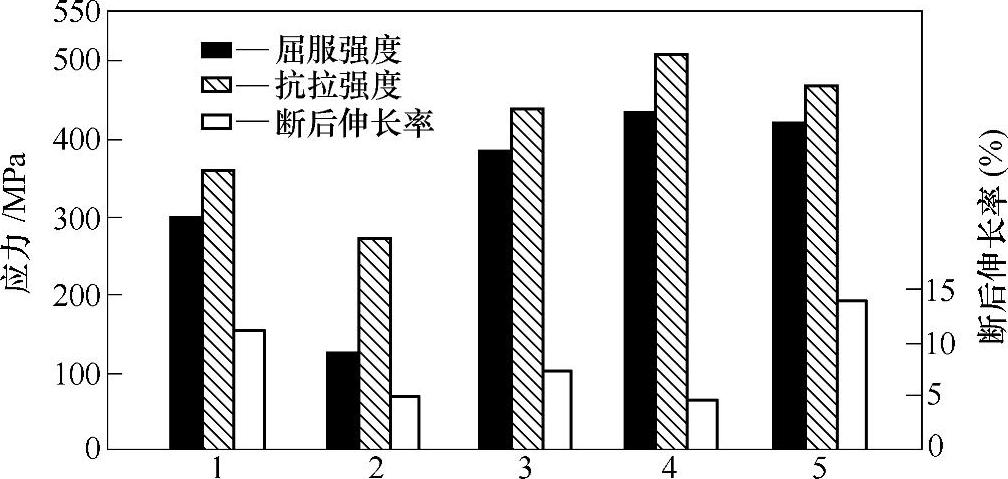

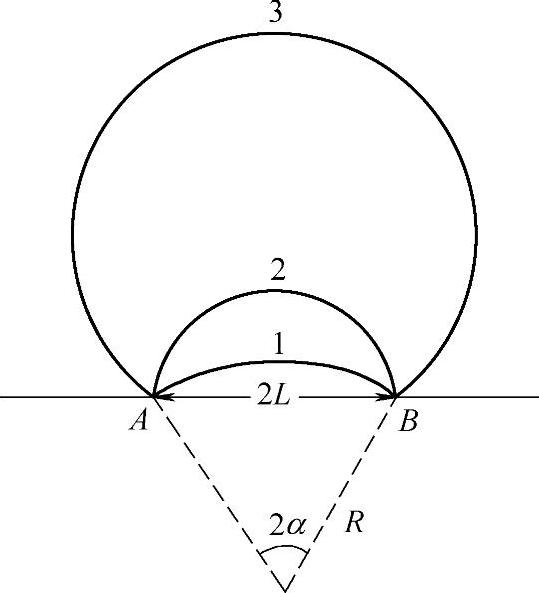

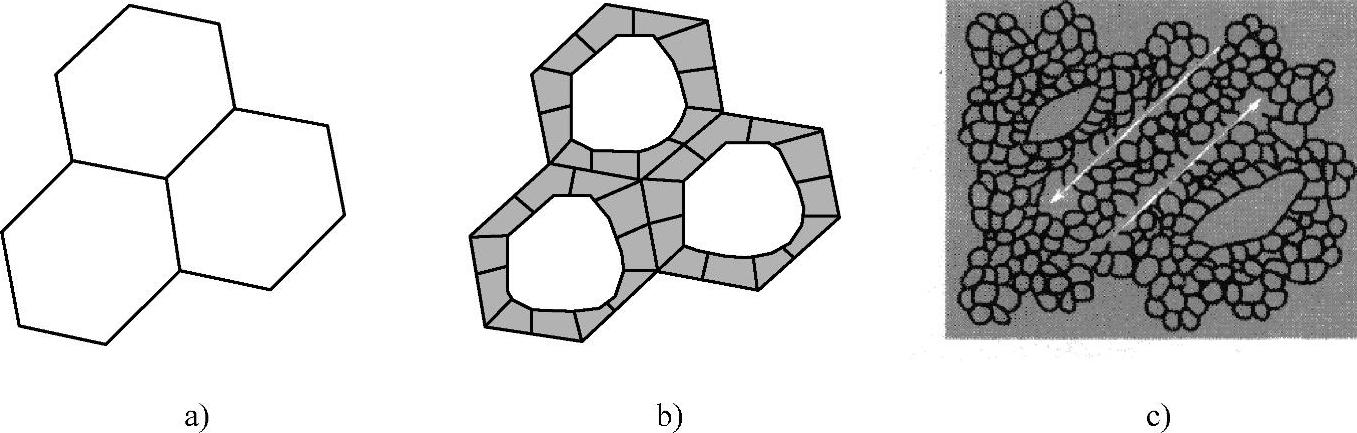

1)ECAE基本原理。所谓ECAE,就是在压力作用下,使被加工材料通过两个轴线相交且截面尺寸相等的通道转角,其基本原理如图2-4所示。当加工材料通过通道转角时发生剪切变形,产生大的剪切应变,从而使晶粒得到细化。与传统的大变形塑性加工工艺相比较,利用ECAE加工镁合金具有以下优点:能够使挤压的材料承受很高的塑性应变,而同时又不改变样品横截面积;经多个道次挤压后试样的组织结构均匀,性能得到提高;可通过热加工与动态回复、动态再结晶的组合工艺达到晶粒细化;通过调整剪切面和剪切方向可以获得不同的组织结构。(https://www.xing528.com)

2)ECAE镁合金晶粒细化及变形机理。根据ECAE的基本原理,不难推出ECAE过程中材料的变形特征和应力状态。在两通道入口直壁部分,材料受顶杆压力的作用并受到模膛的限制而处于三向压应力状态。在变形初始阶段,晶粒开始受到剪切力的作用。而随着变形的发展,在剪切应力的作用下,晶粒发生转动与剪切变形,引起材料组织结构的变化,即晶粒尺寸的变化和新的织构的形成。在变形终了阶段,即出口直壁段,模具壁的摩擦作用使材料表面受到剪切力。

从上述ECAE过程中材料的应变与应力状态可知,每经过一个道次的挤压,材料均可获得很大的塑性应变,所以可有效地细化晶粒。研究表明,在ECAE过程中,晶粒细化是由动态连续再结晶所引起的,再结晶还可导致等轴晶的均匀分布。此外,在晶粒内部通常还伴随有孪生。这是因为镁合金的滑移系少而使滑移受到限制,所以会通过孪生形成新的具有确定取向关系的高错排晶界,这也有助于细化晶粒。在ECAE过程中,由于具有较高的应变,流变软化会在剪切区导致滑移中心的产生,导致剪切材料的转动,产生额外的高角度晶界,这对晶粒细化也很重要。

图2-4 等径角挤压示意图

a)模具结构 b)加工路径示意图

在ECAE过程中,镁合金的塑性变形机理包括晶界滑移、基面滑移和非基面滑移以及孪生等。YuYoshida等人通过对ECAE挤压后的AZ31镁合金的拉伸试验发现,在连续动态再结晶过程中,由动态回复产生的小角度晶界转变为大角度晶界,但在该过程中晶粒取向并没有发生明显的改变。在经过大的塑性变形后,小角度晶界减少而大角度晶界增加,并在变形的初始阶段发生了位错滑移。在温度较低时进行ECAE,挤压试样织构的形成主要由拉伸孪生和基面滑移所支配。而当挤压温度较高时,在变形初始阶段锥面滑移处于支配地位。因此,在不同温度下挤压后试样的织构形式不同主要是由初始阶段的变形机理不同所引起的,而变形时晶粒的转动则主要由基面滑移和晶界滑移所引起。小林孝幸等人研究了AZ31镁合金在ECAE过程中所激活的滑移系和晶粒大小之间的关系。他们采用了塑性各向异性因子(n)来研究所激活的滑移系:

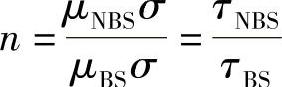

式中,μ为施密特因子;σ为附加应力;τ为剪切应力;NBS表示非基面滑移;BS为基面滑移。

研究发现,对于晶粒较粗(约50μm,ECAE+773K退火4h)的试样(塑性各向异性因子为15.4),在晶界附近非基面a位错被激活,而在晶粒内部基面a位错处于支配地位;对于晶粒较细(约7μm,ECAE+573K退火24h)的试样(塑性各向异性因子为0.88),整个区域的非基面a位错均被激活,并且非基面a位错部分的密度约占全部位错密度的40%。而所激活的非基面a位错有助于诱发维持晶界相容的应力。对于粗晶,这种影响仅局限于晶界附近;而对于细晶则扩大到整个晶粒内部。这也说明,ECAE镁合金的塑性变形机理在一定程度上取决于合金的组织结构。

3)ECAE镁合金组织与性能的变化。ECAE的特点决定了经ECAE挤压后的镁合金产生大的塑性应变,通过挤压过程中动态再结晶、动态回复等使晶粒得到细化,由此导致其微观结构和力学性能发生改变,并表现出一些优异的特性,如低温超塑性和高应变速率超塑性等。

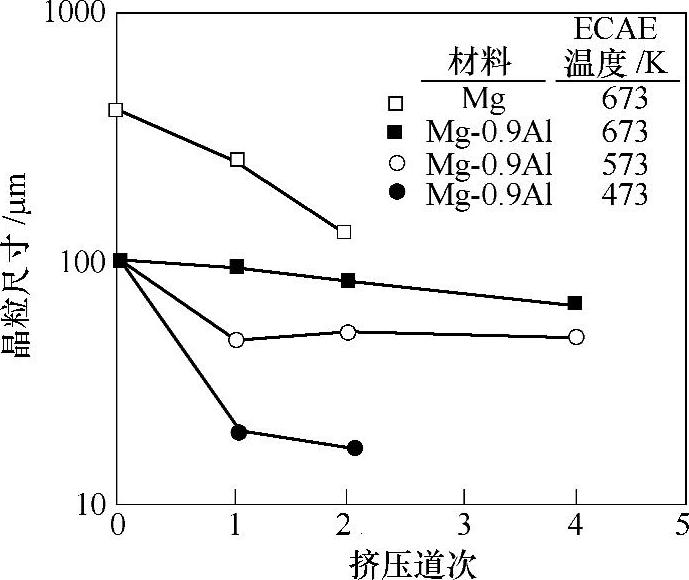

研究表明,经过ECAE挤压后,镁合金可得到均匀细小的等轴晶。但随着ECAE工艺参数和初始合金显微组织的不同,最终所制得试样的显微组织也有很大的区别。如前所述,在ECAE过程中,随着挤压道次的增加,镁合金晶粒得到细化,组织趋于均匀;随着挤压温度的升高,晶粒细化效果减弱,在挤压过程中会发生晶粒长大。Akihiro Yamashita等人对Mg和Mg-0.9%Al合金的研究发现,经ECAE挤压后,晶粒尺寸与挤压道次和挤压温度之间存在如图2-6所示的关系。可见当温度较低时,晶粒长大有限,细化效果明显,而当温度较高时,细化效果较弱。在经过一个挤压道次后,随着挤压道次的增加,晶粒尺寸不再明显减小。这主要是由于在挤压过程中发生了再结晶,所以在各种条件下经过ECAE挤压的镁合金晶粒尺寸均得到减小,而且再结晶导致了等轴晶的均匀分布。

图2-5 不同挤压温度下,纯Mg和Mg-0.9%Al晶粒尺寸与挤压道次的关系

为了防止挤压过程中试样表面开裂,镁合金的ECAE挤压通常在较高的温度下进行。但根据图2-5可知,当温度过高时会出现晶粒长大现象,减弱了晶粒细化的效果。因此为了取得较佳的挤压效果,应该严格控制ECAE挤压温度,在保证试样表面不开裂的前提下尽可能采用较低的挤压温度。具体的挤压温度还取决于合金成分。Akihiro Ya-mashita等人的研究发现,要成功地实现ECAE挤压,纯Mg的挤压温度至少为673K,而Mg-0.9%Al合金的至少为473K。这是因为只有在较高的温度下进行ECAE挤压才能激活非基面滑移系,从而实现大变形。W.J.Kim等人的研究发现,为了获得表面无裂纹的样品,AZ61镁合金的ECAE挤压温度不能低于548K。而纯Al可以在室温下进行ECAE挤压。

此外,ECAE挤压温度还影响挤压过程中镁合金织构的形式。根据YuYoshida等人对AZ31镁合金的研究,在523K挤压温度时形成了基面与挤压出口方向成45°的织构,而在573K挤压时基面则趋向于平行于挤压出口方向。镁合金ECAE挤压试样的初始组织结构对挤压后的显微组织结构会产生一定的影响。W.J.Kim等人对经常规挤压后的AZ61镁合金的研究发现,挤压态试样的组织由4~6μm的细晶和15~20μm的粗晶组成。沿BC路径经4个道次挤压后,晶粒开始变得均匀;经过8个道次挤压后,得到均匀细小的等轴晶,其晶粒大小约为8μm。挤压态试样在673K下进行24h退火处理后,晶粒尺寸超过400μm,分别沿BC和A路径经过8个道次挤压后,其晶粒尺寸约为23μm。这表明,ECAE挤压前镁合金试样的晶粒越细小均匀,挤压后的晶粒也越细小、组织越均匀。

在ECAE过程中,镁合金的组织结构变化规律还取决于合金的相组成。T.Liu等人对含α相(密排六方晶格结构)和β相(体心立方晶格结构)的Mg-0.8%Li-1%Al合金进行ECAE研究发现,经过ECAE挤压后只能细化各相的尺寸,但不能明显改变各相的分布状态,其中β相的细化效果比α相的更显著。室温下的拉伸试验证明,β相对合金的塑性变形起调节作用,这可能是因为体心立方晶格结构比密排六方晶格结构具有更多滑移系的原因。

吉田雄等人研究了ECAE对AZ31镁合金组织和性能的影响,发现2道次和4道次挤压后试样的晶粒度均随挤压温度的升高而增大。在473K下经2道次挤压后,组织中含有很多1μm左右的非常细小的再结晶晶粒,但仍存在部分粗大的未结晶晶粒,因此材料的断后伸长率较小。在523K和573K挤压后,粗晶全部被细小、等轴的再结晶新晶粒所取代。并且与2道次挤压相比,4道次挤压后晶粒尺寸更加均匀且趋于等轴化。在473K下经2道次挤压后,试样的粗大晶粒中存在大量的粗大孪晶。4道次挤压后,粗大晶粒减少,因此粗大孪晶也随之减少。在523K下经4道次挤压后,孪晶在微细的再结晶组织中呈均匀分布;在573K下挤压时再结晶晶粒开始长大,因此断面附近也有孪晶存在。具有这种组织的材料屈服强度高,而断后伸长率则较小。

综上所述,ECAE挤压温度会对镁合金晶粒细化效果产生影响,而挤压道次和挤压路径则会影响挤压后镁合金材料的组织结构。此外,挤压镁合金的初始组织结构对挤压后试样的晶粒尺寸也有一定的影响。

4)ECAE对镁合金力学性能的影响。经过ECAE挤压后,镁合金晶粒得到细化,根据Hall-Petch公式,晶粒尺寸d减小,强度提高。YuYoshida等人的研究表明,经过ECAE挤压后镁合金的强度和晶粒尺寸之间的关系式为:Rp0.2=30+0.17d-1/2。

可见,镁合金的系数k值较大,因此晶粒细化应该对镁合金强度的提高具有明显的效果。但是大量的研究表明,经过ECAE挤压后的镁合金,虽然断后伸长率得到大幅度提高,但强度并未发生明显的改变甚至略有降低。W.J.Kim等人的研究发现,AZ61镁合金沿B路径在548K下经过不同的挤压道次后,AZ61镁合金的屈服强度明显降低,抗拉强度略有降低,而断后伸长率大幅度提高。这主要是因为在ECAE挤压过程中所形成的织构的弱化作用超过了晶粒细化的强化作用,而晶粒细化又激活了更多滑移系的结果。

根据Yu Yoshida等人的研究,在ECAE挤压过程中,根据基面的取向特征可将ECAE形成的织构分为两种类型:一种为在大约473K的中低温情况下进行ECAE挤压的过程中,形成基面平行于剪切面即基面与挤压方向成45°的织构;另一种是在约573K的相对较高温度下,形成基面平行于挤压方向的织构。但上述两种类型的织构,其c轴均在与剪切面法向成30o方向的范围内变化。在对具有前一种类型织构的试样进行拉伸试验时发现,其强度较具有后一种类型织构的低,由此也可推知前者更容易发生基面滑移。这是因为在与拉伸方向成45°的基面上具有最大的剪切力,从而导致材料的抗拉强度和屈服强度明显降低,而断后伸长率得到提高。对于具有后一种类型织构的试样来说,由于其基面平行于拉伸方向,所以当沿挤压方向进行拉伸时,其基面滑移系的Schmid因子为0,在基面上几乎没有剪切应力,也就难以发生基面滑移。因此,与具有前一种类型织构的试样相比,具有后一种类型织构的试样抗拉强度和屈服强度增加,而断后伸长率降低。

实质上,ECAE材料的力学性能取决于很多因素,如晶粒大小、孪晶分布、晶粒取向(织构)等。吉田雄等人发现Mg-Li-Zn合金的拉伸性能还依赖于变形速度。变形速度越大,加工硬化程度就越高,强度增加,而断后伸长率减小。

虽然在不同的温度下进行ECAE挤压,镁合金的晶粒均可得到细化,但其强度并未明显提高。在低温下经ECAE挤压的镁合金试样,其强度比未经ECAE挤压的试样略低,但断后伸长率却明显得到提高;而在高温下经ECAE挤压的镁合金试样,其强度虽有所提高,但断后伸长率却比较低。这主要是因为在不同的温度下进行ECAE挤压时,形成的织构不同所引起的。W.J.Kim等人研究了AZ61镁合金在ECAE挤压过程中织构的演化规律,发现随着挤压过程的进行,AZ61镁合金的初始纤维织构被分解,并随着挤压道次的增加逐渐形成新的织构,这也说明织构软化超过了由晶粒细化所产生的强化。同时织构分析也表明,经8个道次挤压的ECAE试样在拉伸试验过程中沿拉伸方向明显的应变强化是因为激活了两个甚至更多滑移系的结果。Z.W.Huang等人研究了ZK31及AZ31镁合金分别在523K、573K沿B路径经4个道次挤压后所形成的织构,根据粉末样品的X射线衍射峰强度Im与标准ASTM卡衍射峰强度Io的比值Im/Io,可发现挤压温度不同,所形成的织构也不相同。

经ECAE挤压后具有均匀细晶组织的镁合金,其抗拉强度和屈服强度以及断后伸长率均与材料的晶粒取向存在着一定的对应关系。而晶粒的取向随ECAE挤压温度的不同而变化,进而又影响到强度和断后伸长率的变化,对屈服强度的影响尤为明显。此外,ECAE挤压路径对挤压后镁合金的力学性能也有一定的影响。根据ECAE挤压过程的剪切变形特征可知,经过不同的挤压路径和挤压道次后,材料在变形过程中的几何形状也不相同,使变形过程中的织构演化规律发生变化,并导致挤压后材料的力学性存在差异。

ECAE镁合金的超塑性是指在一定的内部条件(如晶粒形状及尺寸、相变等)和外部条件(如温度、应变速率等)下,材料呈现出异常低的流变抗力、异常高的流变性能(如大的断后伸长率)的现象。根据实现超塑性的条件,一般可分为细晶超塑性和相变超塑性等。由于镁合金难以塑性加工,而超塑性成形又可以用来加工形状复杂、变形较大的工件,因此超塑性成形对于镁合金这种密排六方结构的金属就更加具有重要意义。已有的研究表明,镁合金的力学性能对晶粒尺寸存在着很大的依存关系,而通过ECAE可极大地细化晶粒,改善其微观结构,提高其力学性能,并表现出超塑性。大量的研究证明,经ECAE挤压后的镁合金可实现低温超塑性和高应变速率超塑性。吉田雄等人发现,经ECAE挤压后的Mg-Li-Zn合金,在373K温度下即具有超塑性(其断后伸长率约为400%)。Matsubara等人对Mg-9%Al合金的研究表明,经挤压+ECAE工艺制备的Mg-9%Al合金不仅具有极细的晶粒组织(0.7μm),还具有高应变速率超塑性。

目前虽然对ECAE镁合金超塑性已有不少的研究,并发现了许多镁合金系都有超塑性现象,但是,对于ECAE镁合金超塑性机理的研究还不多,一般认为是由于晶粒细化激活了更多的滑移系,从而获得超塑性,对其变形机理的解释主要是晶界滑移。吉田雄等人发现,经ECAE挤压后的Mg-Li-Zn系合金,其拉伸性能得到提高并获得了低温超塑性,其解释是所含的α相(Mg固溶体)与β相(Li固溶体)被细化以及α相被球化的结果。而在拉伸试验后,所含的两相均发生了动态再结晶和相沉淀,这说明,通过细化再结晶晶粒而增加的晶界和沉淀于α相再结晶晶界上的β相有助于晶界滑移。

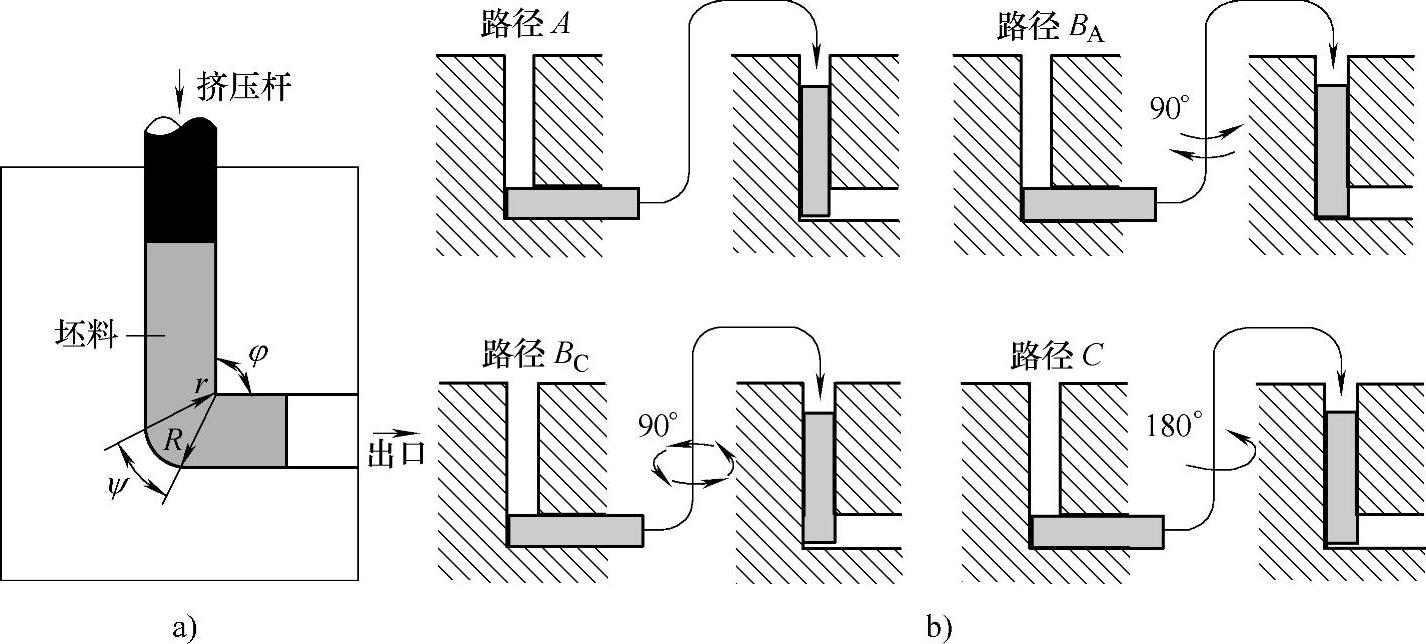

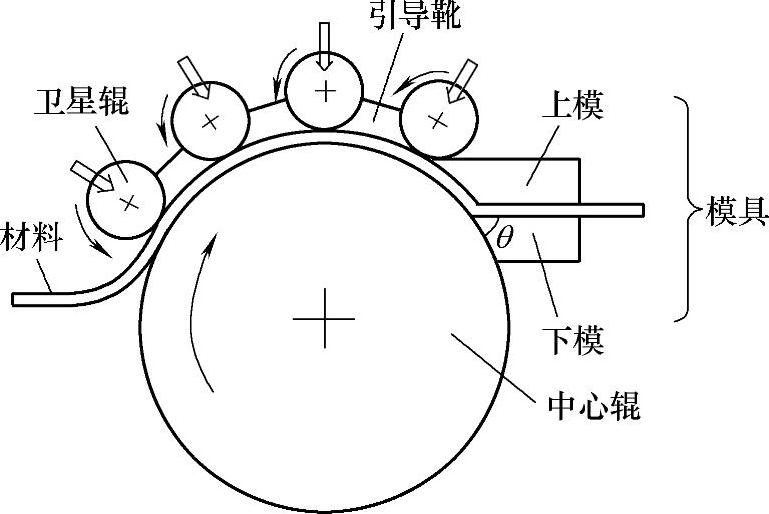

(2)等径角轧制(Equal Channel Angular Rolling,ECAR) 经过等径角挤压变形后的镁合金具有众多的优异性能,但是等径角挤压受设备结构等的限制,不能用于制备板材且难以实现连续生产。如果在镁合金板材制备过程中,利用剪切变形来改变其晶粒取向以产生特定的织构,则可大大提高镁合金板材的性能。而在挤压生产中,为了解决连续性的问题,开发了Conform挤压、轧挤法等连续生产工艺。结合两者的优点,为了能够制备板材,获得与等径角挤压镁合金材料类似的优良性能,提出了等径角轧制工艺。

图2-6 连续剪切工艺示意图

等径角轧制工艺是近几年发展起来的一种新颖的轧制成形工艺。最初,Y.Saio等人在研究铝板的冲压性能时,提出了一种连续剪切变形工艺,他们将之称为Conshearing工艺,该工艺示意图如图2-6所示。在轧制过程中,用几个小轧辊(卫星辊)和一个大轧辊(中心辊)作为工作轧辊。所有的轧辊线速度相同,在这些轧辊产生的挤压力的作用下,板带连续通过模具。为了能够使板材连续正常地咬入,在各卫星辊之间设有引导靴。在这种设备上,板带可以连续地实现剪切变形,且通过多次轧制可产生很大的剪切变形。

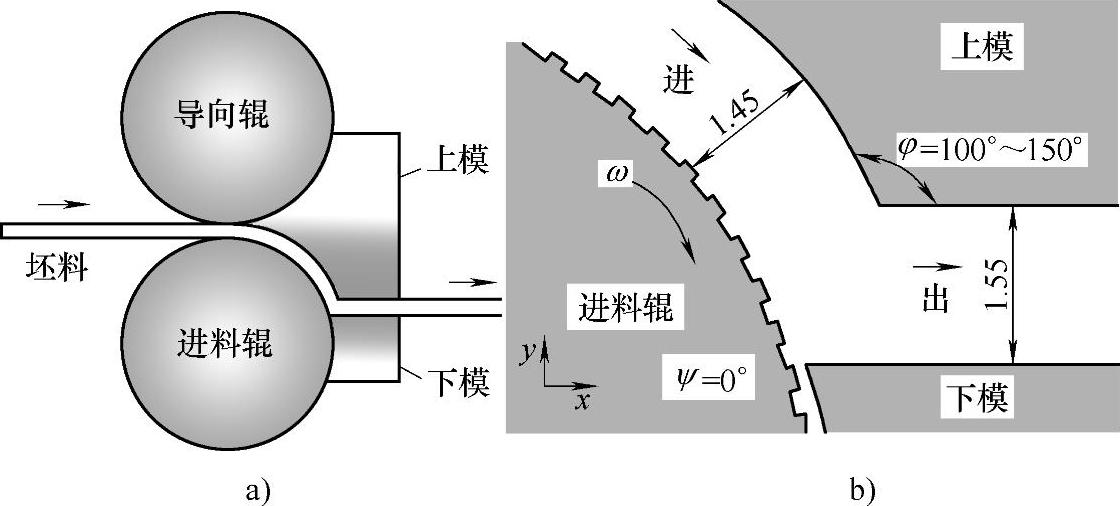

随后Jae-chulLee等人又提出连续限制板带剪切(Continuous Confined Strip Shearing,C2S2)工艺。该工艺与上述工艺类似,基本装置如图2-7所示。C2S2工艺也能够实现板材的连续简单剪切变形。在他们设计的C2S2装置中,为了使板带能够以较大的速度通过ECAE模具,将进料辊设计成齿轮状,从而产生足够大的挤压力。

图2-7 基于ECAE的用来实现连续限制板带剪切成形的C2S2装置示意图

a)整体 b)局部

由此可见,虽然两种装置的具体结构有所不同,但最终目的都是使板材产生连续剪切变形。所以,等径角轧制工艺不但具备等径角挤压的优点,还具有连续生产的能力,且板材通过等径角模具所需的挤压力由轧制过程中的摩擦力提供,有效地降低了能源消耗。

在等径角轧制过程中,为了保证板材能够顺利通过等径角模具,并且实现较大的剪切变形,必须合理设计等径角轧制模具。此外,为了利用剪切变形得到一定的板材织构,还应根据材料的不同,进行相应的模具设计。

5.动态再结晶

与铝等高层错能金属相比,镁合金在热变形过程中易发生动态再结晶。动态再结晶作为一种重要的软化和晶粒细化机制,对控制镁合金变形组织、改善塑性成形能力以及提高材料力学性能具有十分重要的意义。镁合金在发生动态再结晶时,新晶粒可沿着原始晶界形成细小的再结晶组织。通常认为由于动态再结晶的软化作用,在动态再结晶发生后,材料的高温变形流变应力达到峰值,最后下降到某一稳定值,导致合金的变形抗力降低,有利于镁合金进一步加工成形。本节主要讲述镁合金动态再结晶的特点、动态再结晶形核机制、影响镁合金动态再结晶的基本因素以及动态再结晶在镁合金中的应用。

(1)动态再结晶的概念与特点 通常把金属再结晶温度以上的加工称之为热加工;低于再结晶温度又高于回复温度的加工称之为温加工;而在回复温度以下的加工称之为冷加工。冷加工引起的加工硬化可以通过退火使之发生回复和再结晶而加以消除,从而使金属软化。热加工时由于温度很高,金属变形的同时还将发生回复和再结晶,因此加工硬化和软化过程同时进行,这种热变形时温度和外力联合作用下发生的回复和再结晶称之为动态回复和动态再结晶。与静态再结晶一样,动态再结晶也是一个形核和核心长大的过程。由于形核速率一般比核心长大速率小,因此形核过程是动态再结晶的主要控制过程。换言之,动态再结晶是一个速度控制的过程。动态再结晶能否发生,不仅与变形温度、速度及变形量的大小有关,而且受材料本身性能特别是层错能大小的影响。铝及铝合金、铁素体钢等高层错能材料不易发生动态再结晶。其原因在于层错能越高,则扩展位错越窄而易于束集,位错运动能力增强,使晶内位错等缺陷密度降低、形变储能减小。而动态再结晶的驱动力为形变储能,只有当储能达到一定临界值时,动态再结晶才能发生,因此铝合金热变形时的主要软化机制为动态回复。相反,有些材料层错能低,扩展位错很宽,故难以从节点和位错网中解脱出来,也难以通过交滑移和攀移与异号位错相互抵消,动态回复过程进行得很慢,亚组织中位错密度较高,剩余的储能足以引起再结晶,因此这类材料在热加工时有利于动态再结晶发生,如Mg、Cu、Ni、α-Fe、黄铜、不锈钢等。特别是镁合金层错能低,在热变形过程中极易发生动态再结晶。

与静态再结晶相比,动态再结晶的特点为:①“临界变形程度”大,即只有在很大的变形量下才能发生;②动态再结晶时,易在晶界、亚晶界及孪晶界等处形核;③由于动态再结晶的临界变形程度比静态再结晶大,因此若变形过程中发生了动态再结晶,当变形终止时随即发生静态再结晶而无须孕育期。

1)镁合金动态再结晶的原因及特点。镁合金易发生动态再结晶有三大原因:①镁合金缺少易启动的滑移系,虽然棱面滑移系和锥面滑移系在高温时可启动,但是相对于具有面心立方结构的铝合金其启动的滑移系相当有限;②镁及镁合金层错能较低,纯镁的层错能只有60~78mJ/m2;③与铝合金相比,镁合金的晶界扩散速度较高。因此,在亚晶界上堆积的位错能够被这些晶界吸收,从而加速动态再结晶过程。

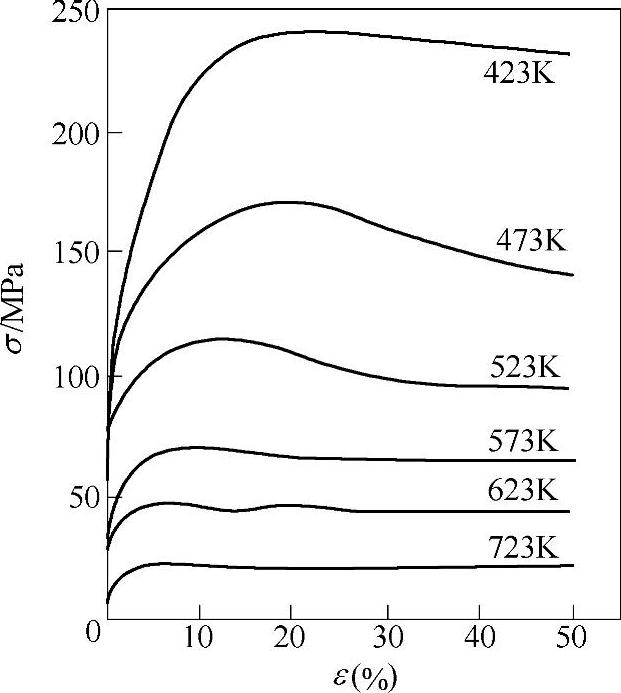

图2-8 ZK60镁合金在不同温度下的流变应力-应变曲线

2)应力-应变曲线特点。图2-8所示为ZK60镁合金在不同温度下的流变应力-应变曲线,可见,高温时镁合金的流变应力-应变曲线属于动态再结晶类型,其特点可归纳为:①在变形开始阶段,即应变较小时,存在明显的加工硬化,应力随应变的增加而急剧增大到某一峰值。②变形温度和应变速度均对热加工硬化有很大影响。在其他条件相同时,降低变形温度或增大应变速度均可使加工硬化加剧,同时峰值应力以及峰值应力所对应的应变增大。③流变应力很快越过峰值。与变形开始阶段相反,流变应力随应变的增加而下降。这是因为动态再结晶的软化效应大于热加工硬化的强化效应,结果在整体上呈现应变软化。④进一步增大应变,流变应力基本不随应变的增大而发生变化或下降很少,即进入所谓的稳态流动阶段。此时动态再结晶所引起的晶粒细化导致热加工硬化较峰值阶段加剧,结果动态再结晶软化效应与热加工硬化效应处于相对平衡状态。同时流变应力-应变曲线并不是一条光滑的曲线,而是呈细小的锯齿状,这是动态再结晶与热加工硬化相互竞争、强化与软化交互领先的结果。温度对稳态流变应力的影响规律与峰值应力相似。

大部分镁合金动态再结晶组织是由大小不均的等轴晶粒组成,晶内位错密度较低。再结晶晶粒大小不仅与温度有关,而且与应变速率有关。一般而言,变形温度越高,动态再结晶进行得越充分,组织越为均匀,但晶界扩散和晶界迁移能力增加,晶粒容易长大而导致晶粒粗化;应变速率增加,变形过程中产生的位错来不及抵消,位错增多,再结晶形核增加,导致晶粒细化。研究表明,当变形镁合金中动态再结晶晶粒组织占80%~95%时,在随后的退火过程中晶粒容易发生异常长大,形成大小极不均匀的粗大等轴晶粒组织,对镁合金性能的发挥极为不利。因此要获得细小等轴的晶粒组织,应采取合适的温度和速度机制,并在一定的温度范围内进行多道次变形。

微观组织分析表明,现存的晶界往往是动态再结晶的主要形核之处。与静态再结晶相比,动态再结晶也是通过新的大角度晶界形成和迁移的方法来进行的。在稳态变形期间经动态再结晶形成的晶粒呈等轴状,晶界呈锯齿状,等轴晶内还存在被缠结位错所分割的亚晶粒。这是因为发生动态再结晶过程中,在晶核长大的同时变形还在继续,因而形成的新晶粒内有一定程度的应变,故出现位错缠结的亚结构。显然,动态再结晶后的组织与退火时静态再结晶所得到的完全无畸变的等轴晶明显不同,因此,由动态再结晶所获得的金属材料,若其晶粒大小与静态再结晶材料相同,则强度和硬度值比后者高。

(2)镁合金动态再结晶形核机制

1)经典的再结晶形核机制。其有以下两种:

①应变诱导的晶界迁移模型。培莱等人根据电子显微镜观察结果,提出了再结晶成核以晶界弓出的方式进行。如图2-9所示,这个模型可称为应变诱导的晶界迁移模型(Strain-Induced Boundary Migration,SIBM)。图中横线上下为两个相邻晶粒,由于形变的不均匀性,晶界两侧的畸变能存在差异,上侧晶粒3的畸变能较大。发生再结晶时,原来平直的晶界会通过晶界迁移而弓出1、2,在其前沿扫过的区域内留下无应变的晶体,形成再结晶核心。

②多边化成核模型。为了克服经典成核模型的困难,卡恩和科特雷耳提出了一种多边化成核模型,可称之为亚晶粒长大的成核模型。它的要点是:在基体中范性弯曲最强烈的区域,通过局部的多边化形成了无畸变的亚晶粒。亚晶粒吞并相邻的形变基体而逐渐长大,直到它与基体间形成了大角度晶界,就可以作为再结晶的晶核。进一步长大可以通过大角度晶界的迁移来实现。亚晶粒长大的时期对应于再结晶的潜伏期。

图2-9 应变诱导的晶界迁移模型

胡娜根据电子显微镜直接观测的结果,提出了略有不同的多边化成核模型,可称之为亚晶粒合并的成核模型。两个亚晶粒间的亚晶界上的位错,通过沿着亚晶界面的攀移转移到两个亚晶外面的亚晶界上,而使中间的亚晶界消失,合并成一个大的亚晶粒。随着亚晶粒的长大,取向差会越来越大,最后构成了大角度晶界,形成再结晶核心。

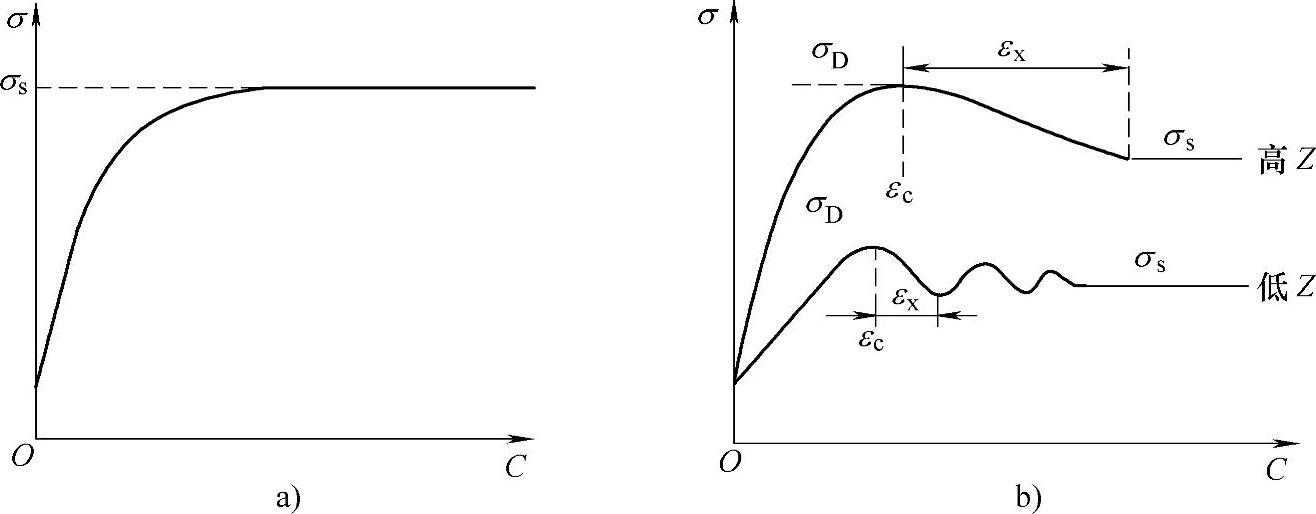

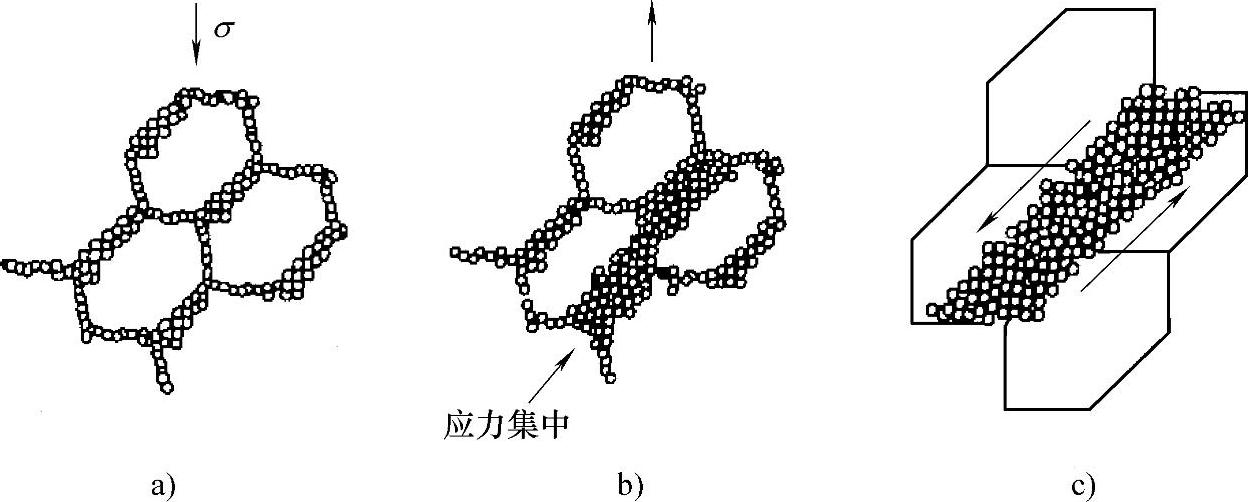

2)非连续动态再结晶和连续动态再结晶。合金高温变形时典型的流变曲线如图2-10所示,若发生动态回复的软化过程,其流变曲线如图2-10a所示;若合金主要发生动态再结晶,其流变曲线变得如图2-10b所示。发生动态再结晶时存在一临界应变量,相应地存在临界位错密度ρc,当实际变形量超过临界变形量动态再结晶就发生。在高Z参数时发生连续动态再结晶,曲线迅速上升到一峰值,随后由于动态再结晶的发生而引起软化,使流变应力减小到介于峰值应力和屈服应力间的某一值,最后保持基本稳定,即处于稳定变形阶段。在低Z参数时发生不连续动态再结晶,动态再结晶引起的软化与已再结晶晶粒的变形和重新硬化交替进行,流变曲线可出现周期性类似锯齿状的流变特征。每一波峰对应一新的动态再结晶开始,此后由于软化作用大于硬化作用,而使曲线下降。每一波谷对应一新的动态再结晶完结,此后由于硬化作用大于软化作用,而使曲线上升。当储存能积累到一定程度后又开始新的再结晶。如此反复进行,就出现了波浪形的应力-应变曲线。随应变量的增大,材料中发生再结晶的体积分数增大,软化和硬化间的交互作用变得越来越不明显,从而使流变曲线趋于平衡。

连续再结晶又称为“原位再结晶”或“广义回复”,其中“连续再结晶”用得最普遍,“连续”表示了转变的均匀性,以区别于经典再结晶过程的非均匀性。连续再结晶与经典的非连续再结晶的根本区别在于连续再结晶没有明显的形核和长大阶段,新晶粒主要通过小角度界面取向差的逐步增大而形成。

回复在连续再结晶中起着重要的作用:通过位错运动亚晶粒长大,位错向亚晶界积累使界面位向差增加,这个过程导致界面逐渐变成大角度晶界。连续再结晶容易发生在层错能高的合金中,因为层错能高的金属回复进行得很快,无法积累新晶粒形核和长大所需能量,而通过位错运动使亚晶界逐渐变化为大角度晶界需要的能量较低。

图2-10 热加工条件下的经典流变曲线

a)动态回复型 b)动态再结晶型

3)镁合金的动态再结晶形核机制。镁合金动态再结晶形核机制非常复杂,迄今为止,许多学者独立提出了多种形核机制,包括晶界弓出、亚晶旋转、基于孪生的传统形核机制,以及常发生于高层错能金属中的连续动态再结晶(Continuous Dynamic Recrystallization,CDR)、旋转动态再结晶(Rotation Dynamic Recrystalliza-tion,RDR)等。

O.Sitdikov等人系统研究了粗晶镁合金中基于孪生的动态再结晶形核机制,结果发现孪生动态再结晶过程可分成三个阶段:①孪晶界的形成;②孪晶界转变成普通晶界;③伴随着塑性变形的局部晶界迁移。孪生动态再结晶时,新晶粒的形核可通过初级孪晶和次级孪晶之间的交互作用实现。而当应变较大时,孪晶界可与运动位错发生反应转变成普通晶界。

在镁合金中,塑性变形时主要存在两种孪生系统,即 初级孪生和

初级孪生和 次级孪生。在较低温度下变形时,孪晶非常细小,断面尺寸在2μm左右,并分属于不同的孪生系。变形温度升高时,孪晶变得粗大,常为具有弯曲晶界的透镜状。塑性变形过程中,孪晶与孪晶以及孪晶与位错之间的相互反应能促进新晶粒的形核,孪生动态再结晶包含以下三种形核机制:①

次级孪生。在较低温度下变形时,孪晶非常细小,断面尺寸在2μm左右,并分属于不同的孪生系。变形温度升高时,孪晶变得粗大,常为具有弯曲晶界的透镜状。塑性变形过程中,孪晶与孪晶以及孪晶与位错之间的相互反应能促进新晶粒的形核,孪生动态再结晶包含以下三种形核机制:①

变形孪晶之间的相互交截或变形孪晶与初始孪晶之间的相互反应形核。温度较低时,分属于不同孪晶系之间的孪晶也可发生反应形核,这种孪晶—孪晶之间的反应形成由两对孪晶界包围的矩形区域。在产生多种孪晶的状况下,晶格旋转可造成基体和核心之间的取向差。镁合金中的这种动态再结晶形核机制常发生于423~473K变形温度范围内。②第二种形核机制与

变形孪晶之间的相互交截或变形孪晶与初始孪晶之间的相互反应形核。温度较低时,分属于不同孪晶系之间的孪晶也可发生反应形核,这种孪晶—孪晶之间的反应形成由两对孪晶界包围的矩形区域。在产生多种孪晶的状况下,晶格旋转可造成基体和核心之间的取向差。镁合金中的这种动态再结晶形核机制常发生于423~473K变形温度范围内。②第二种形核机制与 次级孪生有关,这是由镁合金中孪生的特点所决定的。次级孪晶常呈薄片状并位于粗大的初级孪晶内部,由于

次级孪生有关,这是由镁合金中孪生的特点所决定的。次级孪晶常呈薄片状并位于粗大的初级孪晶内部,由于 孪生比

孪生比 孪生难以发生,因此其主要位于具有高度应力集中的晶界附近。故这种与次级孪晶有关的动态再结晶新晶粒易优先在晶界附近形核,核心的生长形成具有不规则形状的新晶粒。③贯穿孪晶层的小角度晶界形核,新晶粒由两对小角度晶界包围,其中一对将其与基体分开,另一对将其与孪晶分开。这种形核机制常发生于变形温度为573K、应变为15%~30%的范围内。

孪生难以发生,因此其主要位于具有高度应力集中的晶界附近。故这种与次级孪晶有关的动态再结晶新晶粒易优先在晶界附近形核,核心的生长形成具有不规则形状的新晶粒。③贯穿孪晶层的小角度晶界形核,新晶粒由两对小角度晶界包围,其中一对将其与基体分开,另一对将其与孪晶分开。这种形核机制常发生于变形温度为573K、应变为15%~30%的范围内。

连续动态再结晶是镁合金中另一种重要的形核机制,这种形核机制一般只有在高层错能金属中才能发挥作用。但A.Galiyev等人的研究发现,镁合金热变形过程中也可通过连续动态再结晶形核。发生连续动态再结晶时,在流变应力达到峰值之前,部分晶界首先发生弯曲并形成再结晶新晶粒。进一步增大变形程度,在具有大角度晶界的原始粗大晶粒和孪晶界处形成链状等轴新晶粒。微观分析发现,在变形的初期形成了亚结构,并在应力集中较严重的晶界附近形成小角度晶界网络。随着应变的增大,这些亚晶不断转化成具有大角度晶界的再结晶新晶粒,即连续动态再结晶。

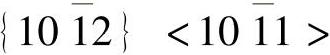

如图2-11所示,合金连续动态再结晶过程可分成三个阶段:①在剪切变形区发生的滑移特别是基面滑移,使晶内出现位错塞积,位错之间的交互作用形成胞状亚结构(见图2-11a);②动态回复形成亚晶(见图2-11b);③亚晶界的迁移和合并形成大角度新晶粒(见图2-11c)。

图2-11 镁合金连续动态再结晶(CDRX)示意图

杨续跃等人也研究了AZ31镁合金的连续动态再结晶过程,对AZ31镁合金在673K温度下进行压缩变形,变形初期,在晶界附近产生凹凸化,并且沿着凹凸的晶界产生晶界滑移和引起晶界剪切变形,结果形成从晶界至晶内中心的不均匀变形梯度和回转梯度。随着变形的继续,在伸出部分产生剪切变形和在原晶界延长线附近产生孪晶或位错,伸出部分从原来的晶粒分离,在大的变形能梯度驱动下继续促使新的晶粒增加。假若结晶晶界和扭折带附近的应变能梯度和结晶取向的回转梯度极小,或者扭折带的形成密度极大,可能移动的多余的应变硬化区域几乎不存在,则不能促使新的晶粒增加。因此,只有在保持各个晶粒连续性的扭折带能够在较低的变形下生成,位错墙的取向差伴随着变形的增加迅速接近正常的晶界取向,以及在高的应变下新晶粒组织能完全形成,才有可能伴随着变形增加,诱发连续反应,即产生连续动态再结晶。

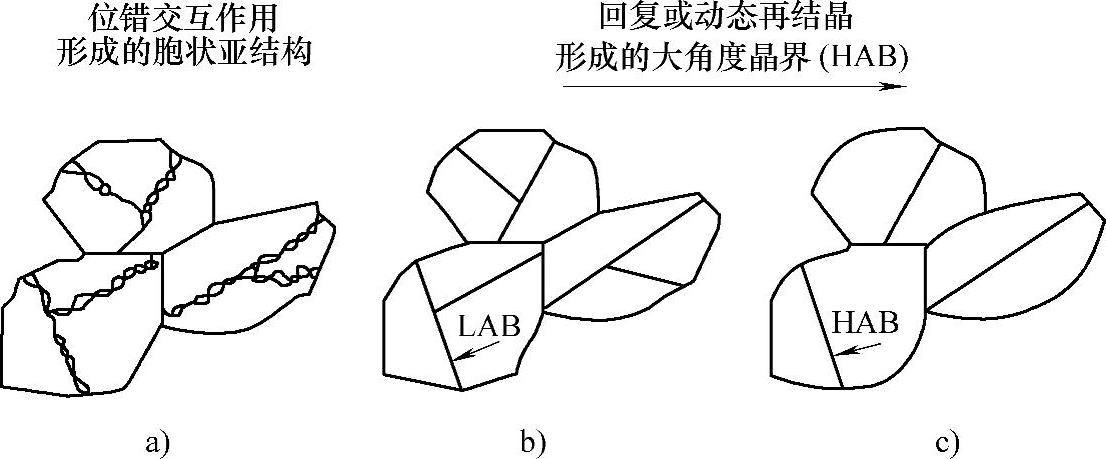

近年来的研究发现,局部剪切变形是协调镁合金塑性变形的一种重要机制。J.A.Valle等人对AZ61镁合金热轧过程中的组织演变规律进行了研究,他们认为在挤压态镁合金中由于形成了基面纤维织构,因此挤压板在轧制变形时基面处于不利取向,这时通过局部剪切变形可使晶粒取向发生变化而使基面滑移变得有利。Ion等人分析了Mg-0.8Al合金热压缩过程中剪切变形区的形成机理,并认为是由热变形过程中旋转动态再结晶造成的,其具体过程可用图2-12表示。具有基面纤维织构的镁合金轧制变形时,在开始阶段的主要塑性变形机制为{1012}初级孪生,其结果使基面进一步趋向于垂直压应力方向而难以发生滑移。此时易在晶粒之间形成附加内应力使晶界附近的局部区域发生扭曲,由于扭曲区域点阵畸变严重从而成为动态再结晶优先形核的地方。特别是当变形温度较高时,在晶界附近易发生非基面滑移和交滑移而使扭曲区域扩大,并释放局部应力集中。随着应变的增大,在扭曲的晶界附近通过动态回复形成亚晶,并最终通过亚晶界的迁移和亚晶的合并长大从而围绕着晶界形成动态再结晶新晶粒(见图2-12),这种新晶粒的形成机制称为旋转动态再结晶。当进一步升高变形温度时,非基面滑移和交滑移加剧而使扭曲区域增大,这种晶格的局部畸变能在一定程度上协调塑性变形,但并不能从根本上提供很大的应变。由于动态再结晶新晶粒可聚集在一起,并具有与原始晶粒不同的晶粒取向,这种取向更有利于基面滑移的进行,因此塑性变形主要集中在新晶粒区,结果在该处形成剪切变形区(见图2-12c)。显然,旋转动态再结晶所导致的剪切变形不同于局部流变失稳引起的剪切变形。

图2-12 剪切变形区成因示意图

伴随旋转动态再结晶的组织演变规律可用图2-13表示。具有粗大再结晶晶粒组织和较强基面纤维织构的镁合金挤压板(见图2-13a)轧制变形时,在晶界附近晶格畸变较严重的区域发生动态再结晶而形成细小的新晶粒,新晶粒围绕着原始粗大晶粒晶界呈环状分布,并具有与原始晶粒不同的晶粒取向分布特征,结果板材的基面纤维织构减弱(见图2-13b)。随着变形程度的增大,动态再结晶晶粒越来越多,并不断向晶内扩展使晶粒细化,同时基面织构不断减弱,使得基面滑移易于进行(见图2-13c)。

图2-13 旋转动态再结晶过程的组织演变

(3)影响镁合金动态再结晶的基本因素

1)变形温度。变形温度是影响镁合金动态再结晶的主要因素之一。动态再结晶是伴随着热变形过程所发生的再结晶,是一个新晶粒形核与核心长大的过程。动态再结晶的驱动力是变形金属中晶粒间的畸变能差(位错密度差),此畸变能差是由位错密度及其分布状况决定的,而再结晶往往在位错数量多而且分布密集的区域形核。不管镁合金的动态再结晶采用何种形核机制,形核的多少与核心长大的速度,均受位错运动能力的控制。当变形温度过低时,位错难以通过运动而实现重组,因而动态再结晶不易发生。由于镁合金塑性变形时滑移系较少,孪生在塑性变形过程中往往发挥着重要的作用,因此在较低温度变形时,镁合金中存在大量的孪晶。当温度升高时,合金中原子热振动及扩散速率增加,位错的滑移、攀移、交滑移及位错节点脱钉比低温时更容易,动态再结晶的形核率增加,同时晶界迁移能力增强,因此温度的升高可促进镁合金动态再结晶的发生。

2)变形速度。动态再结晶是一个速度控制的过程,变形速度不仅影响新晶粒的形核,而且对新晶粒的尺寸有很大影响。一般认为,变形速度对再结晶晶粒尺寸的影响应与变形温度综合考虑。Kalbyshev等人认为,增大Z参数可以获得晶粒细化效果,因此在理论上可通过增大应变速率或降低变形温度来细化晶粒。Barnett等人的研究也证实了这一观点,在热变形过程中,AZ31镁合金的晶粒尺寸随着Z参数的增大而减小。但值得注意的是,对于热变形后需进行退火处理的镁合金,为了获得细小均匀的晶粒组织,应选择合适的Z参数。当Z值中等时,变形后的退火过程中晶粒易发生异常长大。特别是当再结晶晶粒组织占80%~95%时,晶粒异常长大现象十分严重,将极大地损害材料的性能。

3)变形程度。变形程度是影响镁合金动态再结晶的一个重要因素。如前所述,动态再结晶需要一个临界变形程度,只有当实际变形程度超过临界变形程度时,动态再结晶才能发生,且与静态再结晶相比,动态再结晶一般所需的临界变形程度更大(稍低于达到峰值应力时的应变)。此外,变形程度对动态再结晶晶粒尺寸也有很大影响,增大变形程度可使晶内位错密度增加、晶格畸变加剧,从而使新晶粒形核数目增多而细化晶粒。

4)原始晶粒组织。热变形以前原始晶粒的大小对动态再结晶晶粒尺寸也有很大影响。研究表明,与其他金属相比,镁合金动态再结晶晶粒组织对原始晶粒大小尤为敏感。当原始晶粒尺寸较大时,新晶粒尺寸也较为粗大,反之亦然。利用这一原理,可对镁合金进行多道次热变形,以达到连续地细化晶粒的效果。

(4)镁合金动态再结晶的应用

1)细化晶粒,提高力学性能。动态再结晶能细化晶粒,而晶粒细化能提高镁合金的室温强度、改善塑性,使镁合金的综合力学性能得到提高。Kalbyshev等研究了纯镁及ZK60变形样品的微观组织及力学性能特征,发现通过合理控制热加工工艺,可将镁合金晶粒细化至0.1μm以下,这种微晶镁合金具有优异的力学性能。微观分析表明,在挤压过程中材料发生了动态再结晶使晶粒得到了明显细化,这也是材料性能得以提高的重要原因。

2)细化晶粒,改善塑性变形能力。细化晶粒可激活镁合金中非基面滑移系,并导致晶界滑移(Grain Boundary Sliding,GBS),从而使镁合金的塑性变形能力得到大幅度提高。用常规铸造方法制备的镁合金锭坯,晶粒尺寸一般在100μm以上,轧制时容易沿与轧板表面成45°方向出现裂纹,因此镁合金铸锭热轧开坯时道次变形量要严格控制。即使对铸锭挤压变形后再进行轧制,由于挤压坯中存在强烈的{0001}基面纤维织构,其道次压下量一般也应控制在25%以下。但随着变形的进行,镁合金的轧制性能可因发生动态再结晶而得到明显改善。有人认为,动态再结晶新晶粒的取向不同于挤压和冷轧板中的基面取向,因而更有利于基面滑移。研究表明,10mm厚的AZ31镁合金挤压板材,经第一道次变形量为20%轧制变形后,后续道次变形量可达到40%~67%而不出现裂纹。因此,合理有效地利用动态再结晶来细化晶粒和调整晶粒取向,对改善轧制制品性能、提高轧制效率具有十分重要的意义。

Galiyev等人指出,在ZK60合金的压缩变形中,动态再结晶使镁合金在中温和高温时的塑性明显改善,克服了镁合金塑性较差的缺点,使得对镁合金进行大变形成为可能。动态再结晶也能促进材料产生超塑性。Mohri等人发现AZ91合金轧制板材在573K条件下进行拉伸时,板材发生动态再结晶,晶粒度由原来的40μm变至9.1μm,并且得到了604%的断后伸长率。马洪涛等人研究了MB26合金的静态与动态再结晶过程,得出如下结论:挤压态MB26合金(在623K下保温2h,经二次挤压)仅发生局部少量的动态再结晶,再经过静态再结晶很难转变为等轴细晶组织,只有通过动态再结晶(673K拉伸)才能很快得到细小、均匀的完全等轴晶组织,这种细晶组织获得了600%的超塑性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。