1.磨削热的产生及其特点

磨削所消耗的功率将转化为热能。磨削热的特点是热量发生在磨削区域,温度高,又迅速传导使温度急剧下降,产生磨削热效应。热源是磨削弧分布的无限个移动线热源的叠加。

在磨削弧范围内,磨粒对工件表层金属的挤压、刻划、切削、摩擦作用所消耗的机械功绝大部分转化为热量,可用下式表示

Q=Q变+Q摩 (7-13)

式中 Q——磨削热(J);

Q变——磨屑及工件表层金属塑性变形产生的热量(J);

Q摩——砂轮磨粒与工件表层金属摩擦产生的热量(J)。

摩削区域的总发热量为

Q=9.797FcvS (7-14)

式中 Q——总发热功率,按Rowe型传热模型计算(W);

Fc——切削力,工件材料为铬钢,Fc=26v0W.7a0p.6f0.7(N);

vS——砂轮圆周速度(m/s)。

这些热量一部分由磨屑带走,很少一部分传入砂轮。如果不使用切削液,则很大部分将传入被加工工件的表面。

磨削热的传导可用下式表示

Q=Q屑+Q工+Q砂+Q介 (7-15)

式中 Q——磨削热(J);

Q屑——传入磨屑的热量(J);

Q工——传入工件的热量(J);

Q砂——传入砂轮的热量(J);

Q介——由空气等介质传散的热量(J)。

磨削加工的升温速度很高,每秒钟上升约18℃。磨削热大部分传入工件,由于高温瞬时传入工件和磨屑,故温度又会很快下降,形成脉冲温度。在磨削区域温度最高可达800~1000℃。工件表层的温度大于内层的温度,形成温度梯度。

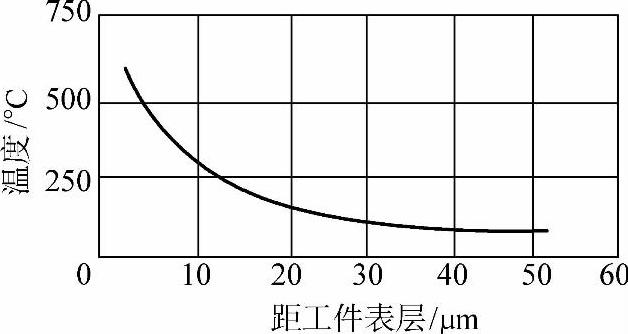

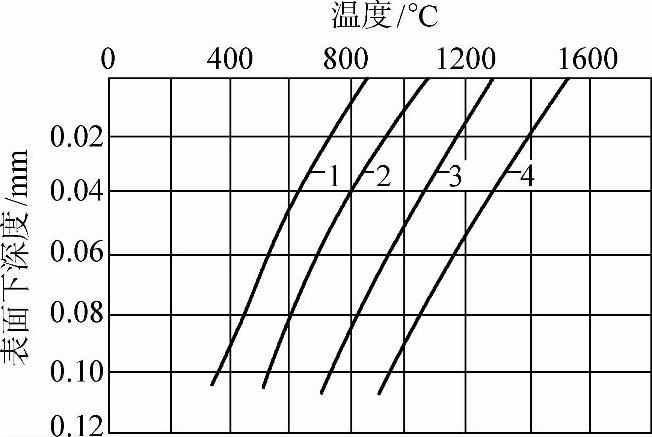

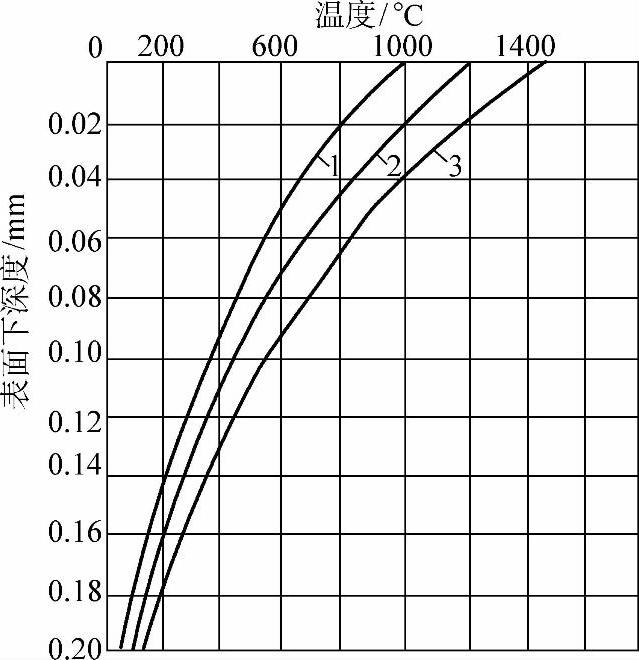

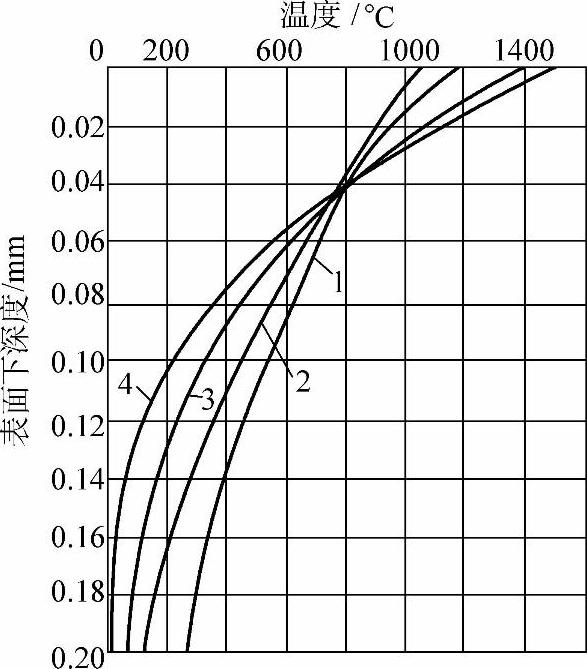

图7-17所示,表示距工件表层的温度梯度。这构成了磨削表面的温度场。磨削时不同背吃刀量、进给量、工件旋转速度对磨削表面温度场的影响如图7-18、图7-19、图7-20所示。

图7-17 表面温度场的温度梯度

图7-18 不同背吃刀量对表面温度场的影响

1—ap=0.01mm 2—ap=0.02mm 3—ap=0.04mm 4—ap=0.06mm vW=30m/min vS=35m/s

图7-19 不同进给量对温度场的影响

1—f=24mm/行程 2—f=12mm/行程 3—f=6mm/行程

vW=60m/min vS=35m/s ap=0.02mm

图7-20 不同工件旋转速度对温度场的影响(https://www.xing528.com)

增加背吃刀量,磨削温度增加;增加进给量时,磨削温度则减小;增加工件旋转速度,磨削区表面温度随之升高,但其增长程度与背吃刀量的影响相比,则比较小。

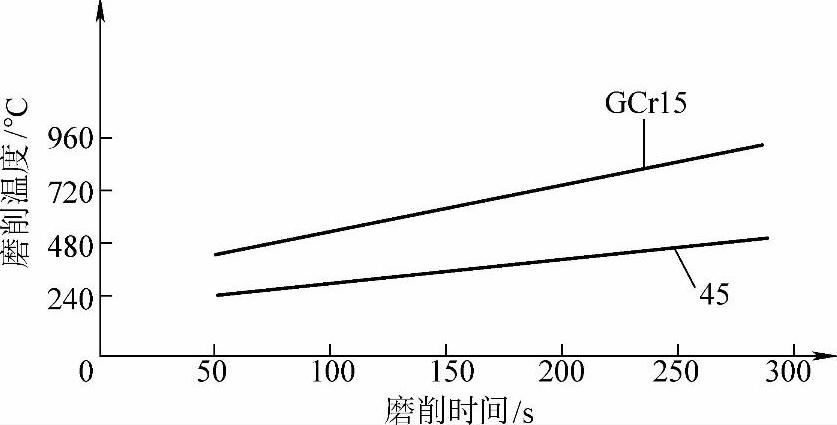

磨削温度与热量及其传导有关,且与材料的强度、硬度等直接有关。如图7-21所示,GCr15的磨削温度较45钢的磨削温度高得多。

2.常用金属材料的热参数及磨削温度的测量

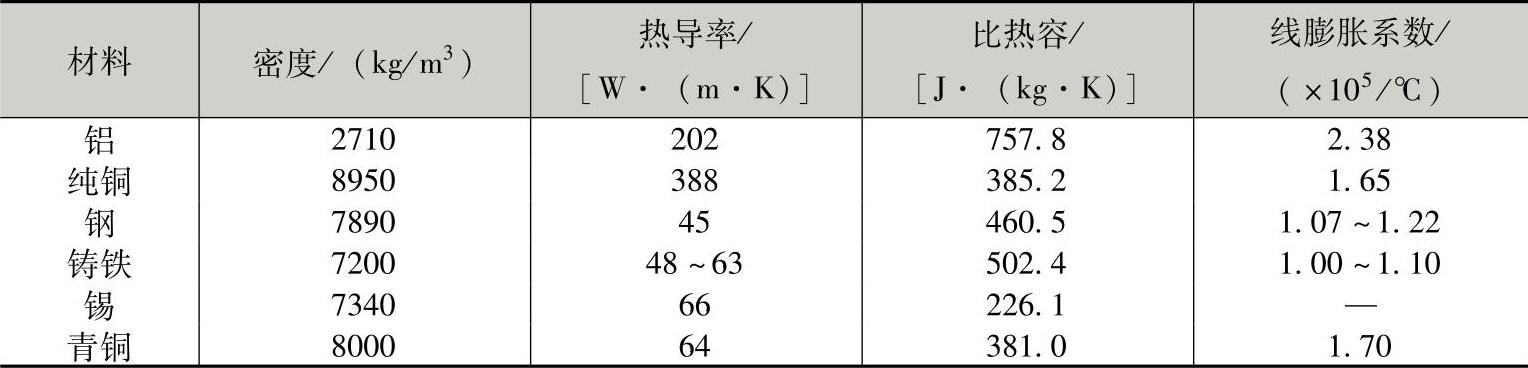

常用的热参数是密度、导热系数、比热、导温系数及线膨胀系数,其近似值见表7-4。

图7-21 不同材料的磨削温度

表7-4 常用金属材料的热参数

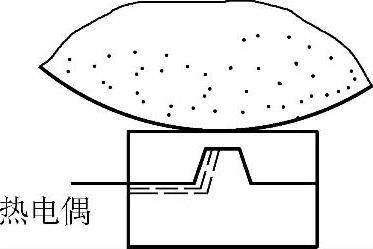

工件表层的温度可用热电偶测量。图7-22所示是一种热电偶测量平面磨削温度的示意图。

3.磨削热对加工的影响

(1)磨削热对加工精度的影响 在第二章中已作较详细的分析,这里就不再重复。

(2)磨削烧伤问题的分析 在瞬时高温作用下,工件表层可能被烧伤。所谓烧伤就是指淬硬钢件的表面的金属材料在磨削热作用下发生不均匀的退火。温度升高到金相组织变化的临界点时,金相组织就会发生变化。由于工件表面硬度降低,从而影响零件的使用性能和寿命。

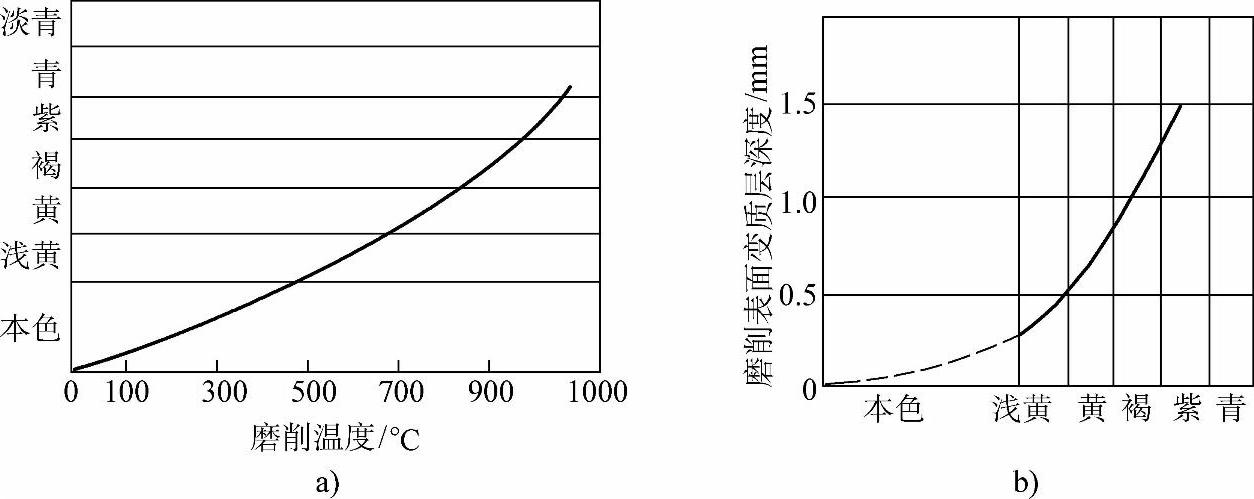

高温的磨削表面生成一层氧化膜。氧化膜的颜色决定于磨削温度(图7-23a)与表面变质层的深度(图7-23b)。

图7-22 平面磨削温度测量示意图

严重烧伤的工件表面肉眼就能看出,表面呈现一层焦黄色或焦黑色的氧化膜,烧伤深度一般为0.15mm左右。但有时氧化膜会被磨去,因此,对于表面要求高的零件要用酸洗法来检查有无烧伤。

工件轻微烧伤时,表面呈淡黄色,烧伤深度约0.01~0.02mm。磨削导热性差的材料,如轴承钢、耐热合金钢等,最容易产生烧伤。

图7-23 磨削时表面烧伤颜色的变化

防止磨削烧伤的措施分析如下:

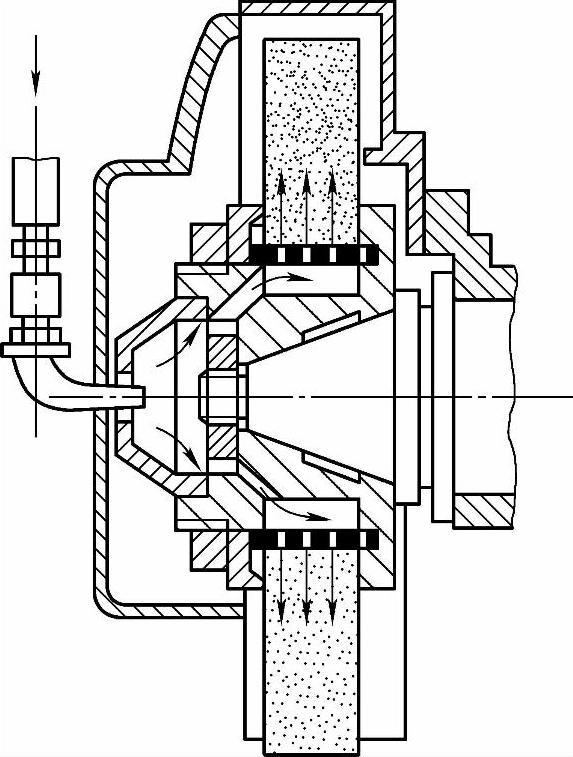

1)采用良好的冷却措施,选用合适的切削液冷却工件。图7-24所示为内冷却系统,用于深切缓进磨削中,切削液直接进入磨削区域,冷却效果好。

图7-24 内冷却系统

2)磨料的切削性能对磨削热有很大的影响。如单晶刚玉的切削性能比白刚玉好,磨削热小。磨高速钢时,则使用立方氮化硼砂轮,可减小磨削热。

3)砂轮的硬度对磨削热有较大的影响。干磨时,磨削热传散很慢,为了避免烧伤工件,可选用较软的砂轮。当工件与砂轮的磨削弧较长时,磨削热较大,故也应选择较软的砂轮,以利用砂轮的自锁性,降低磨削温度。

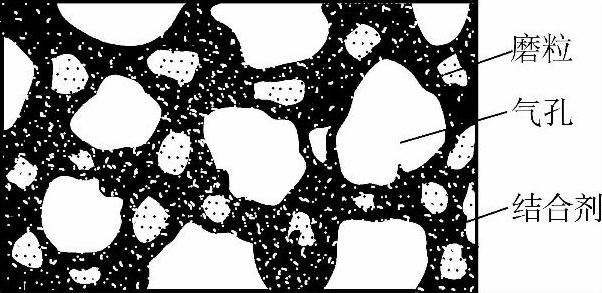

4)在磨削热特别大的情况下,可选用大气孔砂轮(图7-25)。这种砂轮具有散热快的特点。大气孔砂轮是加入F46~F80萘粒发泡剂制成的多气孔砂轮。

5)树脂结合剂砂轮要比陶瓷砂轮不易使工件烧伤,目前在滚动轴承磨削中广泛采用。

图7-25 大气孔砂轮

6)磨削的背吃刀量对磨削热影响最大。例如用WAF46KV砂轮以30m/s速度磨削淬火工具钢,当ap=0.025mm时,不发生烧伤;当ap=0.05mm时,则产生烧伤。磨削时要注意控制背吃刀量,防止烧伤工件表面。

(3)磨削裂纹 如果磨削温度过高,会引起高温塑性变形、金相组织变化,并产生残余应力。由于表层金属与内层金属是一个整体,其内层的金属会阻止表层金属的自由伸长,于是在表层就会产生压应力,所以磨削区域高温所引起的残余应力会导致磨削裂纹的产生,这主要是由于磨削热使金属材料的金相组织发生变化(简称相变)引起的。例如,当磨削区域温度超过相变温度时,金属表层中的残余奥氏体转变为马氏体,体积膨胀,下层产生残余拉应力,表层产生残余压应力。

磨削导热性很差的材料时,工件表面因温差也会产生残余应力。导热性差的工件表层有很大的温差,因此引起很不均匀的热膨胀,从而产生较大的应力。当局部应力超过工件材料的强度极限时,就产生裂纹。如硬质合金的导热性差,抗拉强度低,磨削时很容易产生裂纹,与玻璃产生裂纹相似。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。