1.磨削力

磨削时,在砂轮与工件上分别作用着大小相等、方向相反的力,这种相互作用的力叫磨削力。金属磨削是磨粒在磨削力作用下,切削工件表面的金属层,完成磨削过程。

2.磨削力的形成

磨削力主要由两部分形成:其一是磨粒切削时金属材料的塑性变形;其二是磨粒与工件间的剧烈摩擦阻力。

磨削力可用下式表示

F=fm=Fnc+Fns (7-8)

式中 f——每颗磨粒产生的磨削力(N);

m——同时参加磨削的磨粒数;

Fnc——克服金属变形产生的力(N);

Fns——磨粒对工件表面摩擦所产生的力(N)。

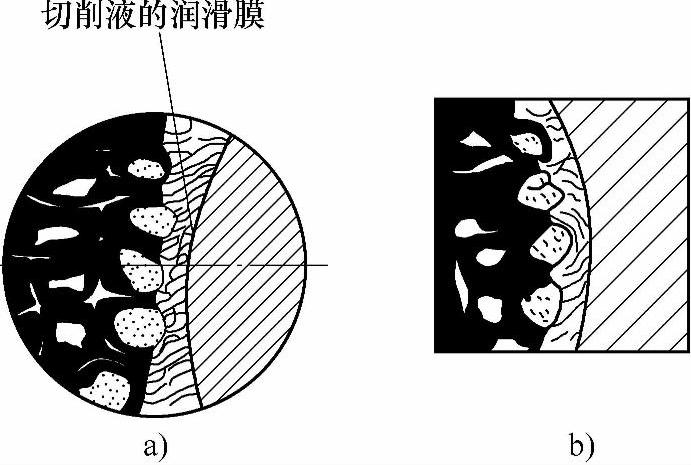

图7-9 渗入磨削弧的切削液

3.磨削力的分解

为了便于分析,通常将磨削力分解为三个相互垂直的分力:

(1)切削力Fc 总切削力在主运动方向上的正投影。

(2)背向力Fp 总切削力在垂直于进给方向上的分力。

(3)进给力Ff 总切削力在进给方向上的正投影。

4.磨削力的特点

(1)单位磨削力很大 由于磨削厚度极小,单个磨粒的单位磨削力很大。根据不同的磨削量,单位磨削力在68600~196000N/mm2之间,而其他切削加工的单位切削力约在6860N/mm2以下。磨削是以极大的单位磨削力进行切削的。

(2)三个分力中背向力最大 在磨削力的三个分力中以背向力最大,这是单颗磨粒的负前角切削所致。一般Fp=(1.6~3.2)Fc。

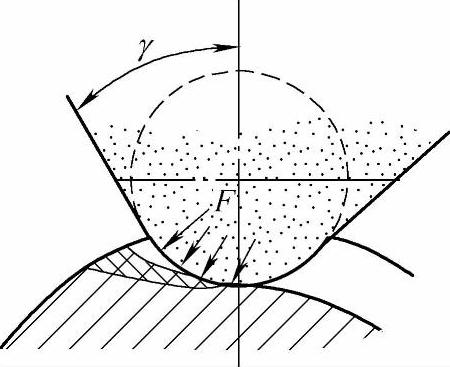

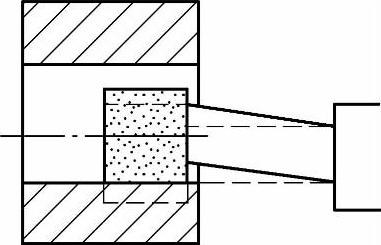

如图7-10所示,磨粒以负前角切削,磨粒磨刃的钝圆半径相对背吃刀量要大。磨粒对金属层的挤压力就很大,故使背向力最大,这是磨削的特点之一。图中的法向力在磨削中起切削作用。背向力对磨削的影响最大,因为它发生在敏感方向上,如磨削细长轴时,在较大背向力作用下,工件易被磨成腰鼓形。又如内圆磨削时砂轮杆的弯曲变形,影响磨削加工精度(图7-11)。磨削不同的材料,磨粒需用的法向力不同。磨削易磨材料法向力约为67N,磨削难磨材料法向力约为311N。

图7-10 磨粒的挤压作用

图7-11 砂轮杆的弯曲变形

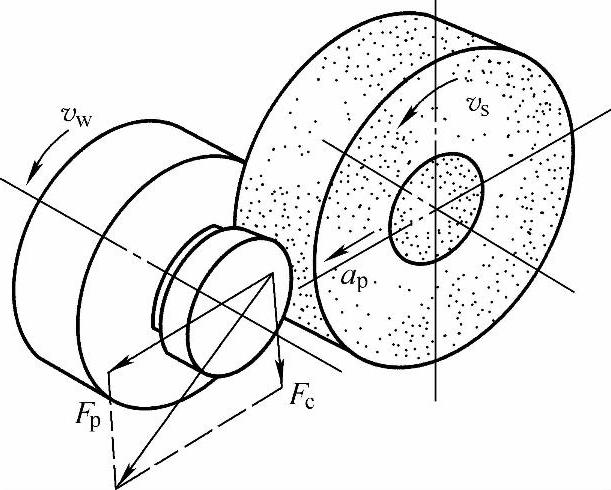

(3)切入磨削法的磨削力 用切入法磨削外圆时进给力为零,背向力最大(图7-12)。从图中可见,磨削时有背向力和切削力作用。当用切入法磨削时,磨削力与砂轮宽度直接有关。通常,磨床砂轮电动机功率可按下式估算

式中 W——电动机功率(kW);

B——砂轮宽度(mm)。

(4)恒压力磨削 恒压力磨削是在切入磨削时,砂轮以一定的压力压住工件,从粗磨、精磨到无火花磨削,完成磨削循环。其特点是控制磨削力,充分发挥砂轮的切削能力。在粗磨时提供较大的磨削力,精磨时磨削力则较小。以最佳的磨削压力,获得最佳效果,较高的加工精度,并能防止工件表面烧伤等缺陷。恒压力磨削就是背向力的控制。

图7-12 切入磨削法的磨削力

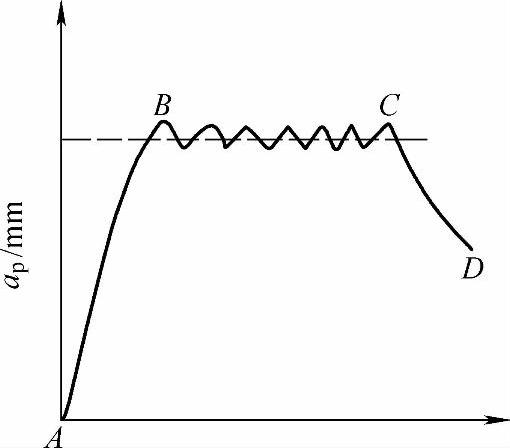

(5)磨削周期 用纵向法精磨外圆时,需要增加光磨次数,在超精密磨削时为获得低的表面粗糙度值,要光磨4~6次,时间很长,这也是磨削力的特点。磨削时,由于Fp较大,引起工件、夹具、砂轮、磨床系统的弹性变形,使实际磨削深度与磨床刻度盘所显示的背吃刀量有一定差距,因此要经过一定的磨削周期才能达到加工的要求。磨削的周期分为三个阶段:

1)初磨阶段。当砂轮开始磨削时,由于工艺系统弹性变形,实际磨削深度小于刻度盘显示的背吃刀量。背吃刀量与光磨次数的关系如图7-13中AB曲线所示。

图7-13 磨削周期

2)稳定阶段。当工艺系统弹性变形达到一定程度后,继续进刀时,其实际磨削深度基本等于名义背吃刀量。经过数次行程,磨削处于稳定阶段,如图7-13中BC曲线所示。

3)光磨阶段。在磨去大部分余量后,可减小背吃刀量或不进刀再光磨一段时间。由于砂轮与工件表面间仍维持一定的压力,而实际磨削深度趋于零,磨削火花消失,砂轮处于摩擦状态,如图7-13中CD曲线所示。镜面磨削需要30~40个光磨行程。(https://www.xing528.com)

光磨阶段对于减小工件表面的粗糙度值至关重要。

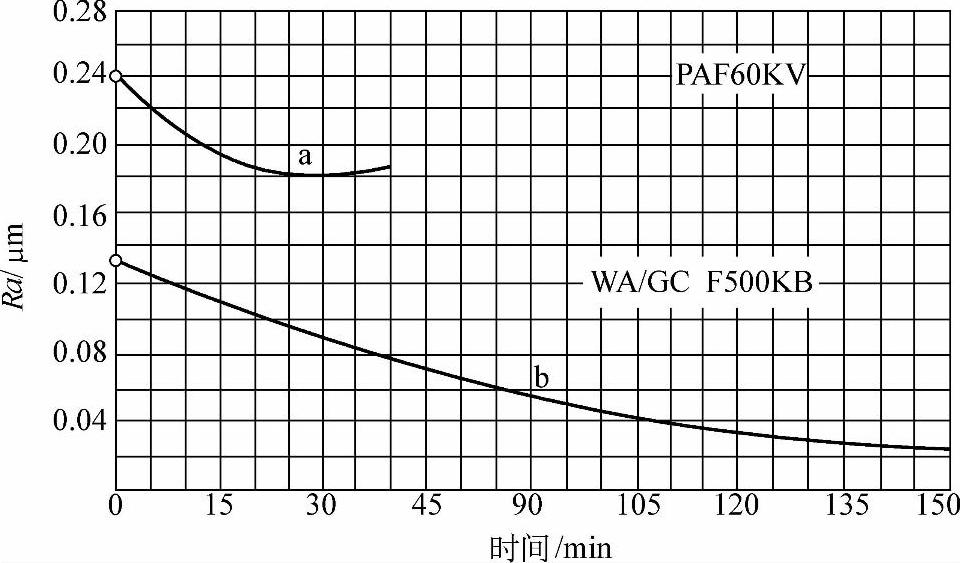

在精密磨削、超精密磨削时,工件的表面粗糙度值随着光磨时间的增加而减小,并获得高的加工精度。从图7-14可知,光磨时间与工件表面粗糙度值之间的关系。其中a曲线是表示使用粗粒度的砂轮(PAF60KV),光磨时间约40min,表面粗糙度值达到Ra0.18μm。b曲线是表示用细粗粒度混合的磨料的树脂砂轮(WA/GCF500KB),光磨时间约150min,表面粗糙度达到镜面,为Ra0.02μm。

图7-14 光磨时间对工件表面粗糙度的影响

磨削周期是磨削原理的重要特征,它不同于一般金属切削原理。一般短周期磨削,可看火花控制工件最终尺寸。

5.磨削力的计算

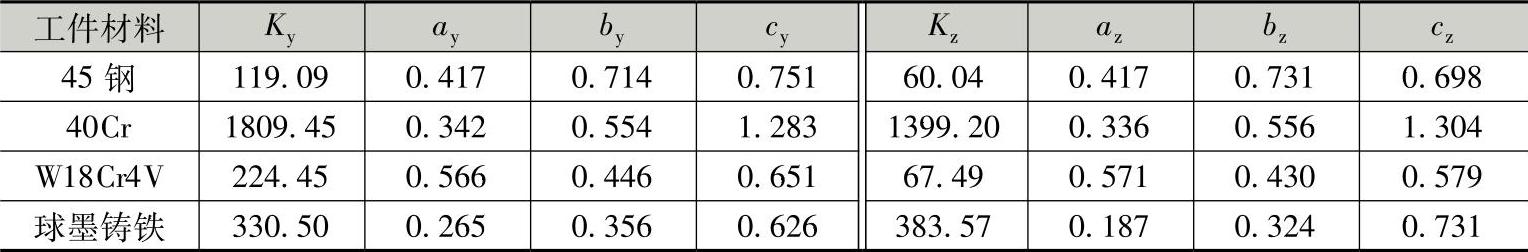

由于影响磨削力大小的因素很多,且目前对磨削机理研究还继续深入,因此理论公式的计算准确度不高。目前,磨削力一般是用测力仪由实验方法测定。现介绍用测力仪测出的磨削力计算公式,其系数和指数见表7-3。

式中 Fp——背向力(N);

Fc——切削力(N);

vW——工件圆周进给速度(m/min);

fa——工件轴向进给量(mm/r);

ap——背吃刀量(mm)。

表7-3 磨削力公式中的系数和指数

磨削功率Pm的计算公式为

Pm=FcvS/1000 (7-12)

式中 Pm——磨削功率(kW);

Fc——切向磨削力(N);

vS——砂轮线速度(m/s)。

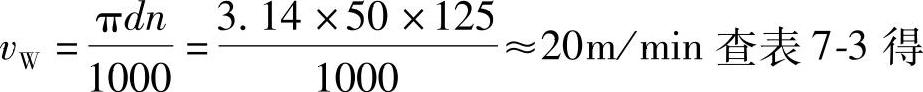

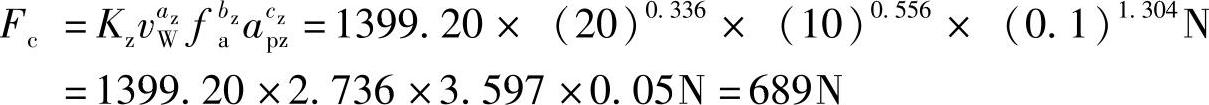

例1 磨削一个轴类零件,工件材料40Cr,硬度42HRC,工件直径φ50mm,工件转速n=125r/min,砂轮径向背吃刀量ap=0.1mm,工件轴向进给量fa=10mm/r,求切削力Fc。

解

Kz=1399.20,az=0.336,bz=0.556,cz=1.304代入式(7-11)

6.磨削力对磨削加工的影响及减小磨削力的方法

1)磨削时,进给力Pf很小,对磨削加工的影响很小。

2)由于背向力Fp较大,使工艺系统产生的弹性变形也较大,故Fp力对工件的加工精度的影响也较大。

3)切削力Fc对磨削加工的影响与Ff力相似,但影响的程度较小。

4)影响磨削力的因素主要是:工件材料硬度、磨削用量、砂轮特性等方面。

砂轮磨削力的大小主要取决于工件材料的硬度和强度,一般难磨的材料磨削力就很大。

对于磨削工艺而言,正确选择砂轮特性就很重要,合理选择以减小磨削力、提高生产率。砂轮特性中普通磨料WA、PA、MA、SA的磨粒均较锋利且切削性能好;超硬磨料的切削性能则更好。砂轮特性中影响磨削力的因素是磨料、粒度、硬度三方面;同时还包括砂轮的修整。

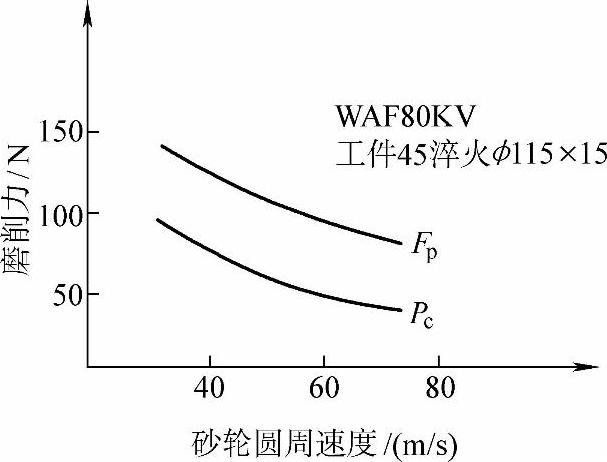

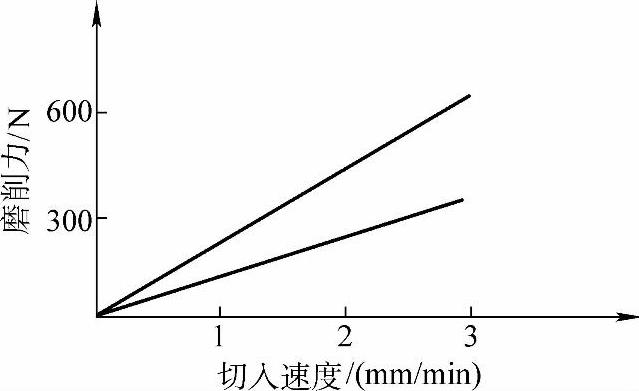

磨削用量中,工件圆周速度的影响较小;砂轮圆周速度增大,则可使磨削力减小,如图7-15所示。背吃刀量对磨削力的影响最大。特别是切入磨削时的切入速度(mm/min)增大时,磨削力增加很多,如图7-16所示,砂轮的宽度也影响磨削力,砂轮宽度增大时,磨削力也增大。

图7-15 砂轮圆周速度对磨削力的影响

图7-16 切入速度对磨削力的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。