1.单颗磨粒的磨屑厚度

磨削时,磨粒的切削厚度对磨削力、功率、磨削热、表面粗糙度及砂轮钝化等,都有很大的影响,但是磨削过程相当复杂,要确定磨粒的实际磨屑厚度是很困难的。目前常用“单颗磨粒的磨屑厚度”这一概念来表达磨屑厚度。为便于分析计算,假设砂轮表面的磨粒尖端是前后对齐,并均匀分布在砂轮的圆周和宽度方向上,磨粒切入时无滑动。

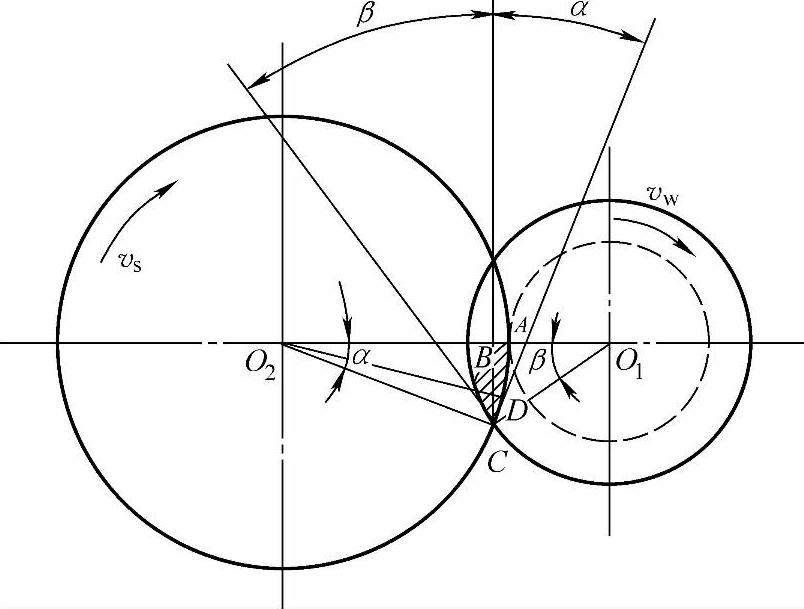

图7-3所示为外圆磨削时的运动示意图,在tm时间内,切入工件的砂轮磨粒由位置A点以速度vS(m/s)转到C点,同时工件上的C点以vW(m/min)转到B点。图中阴影部分面积ABC为砂轮 弧长内的磨粒磨去的金属层。

弧长内的磨粒磨去的金属层。

如砂轮每1mm圆周长的磨粒数为M,磨削弧 内有

内有 颗磨粒参加切削,故单颗磨粒的最大磨屑厚度acgmax为

颗磨粒参加切削,故单颗磨粒的最大磨屑厚度acgmax为

将BDC近似看作一直角三角形,

其中BD⊥AC,则

BD≈BC×sin(α+β)

于是

图7-3 单颗磨粒磨屑厚度

因为

则有

将式(7-3)代入式(7-2)则

在△O1CO2中,由余弦定理知

其中cosC=cos[π-(α+β)]=-cos(α+β)

又因

式中 DS——砂轮直径(mm);

DW——工件直径(mm);

ap——背吃刀量(mm)。

则代入上述余弦定理表达式后得

(https://www.xing528.com)

(https://www.xing528.com)

上式展开后,由于a2p很小(可略去),整理后得式

因为

再略去a2p后,得

将式(7-5)代入式(7-4)得外圆磨削单颗磨粒的最大磨屑厚度为

2.磨屑厚度对加工的影响

上述公式是在假定磨粒均匀分布的前提下得到的。实际上每个磨粒的磨削深度相差很大,但从上式可以定性地分析各因素对磨削加工的影响。单个磨粒获得的磨屑厚度加大时,磨削力和磨削热都要增大,并影响砂轮使用寿命和工件的表面质量。通过对acgmax的分析,就可以得到磨削的基本规律。

3.影响磨屑厚度的因素

(1)砂轮圆周速度 提高砂轮圆周速度,在各种磨削情况下都可以使磨屑厚度减小,这种磨削可称为薄屑磨削。高速磨削就是利用这个原理。

高速磨削时,由于砂轮圆周速度的提高和磨屑厚度的减小,每颗磨粒所受负荷便相应减小,因此有利于降低工件的表面粗糙度值,延长砂轮使用寿命;同时,可增大磨削用量,从而提高了生产率。

在生产中,砂轮圆周速度会随着砂轮直径的减小而降低,影响砂轮的磨削性能,使工件表面粗糙度值增大。因此,恒速磨削为砂轮保持磨削性能,创造了良好条件,故是一种有较好经济效益的磨削方式。

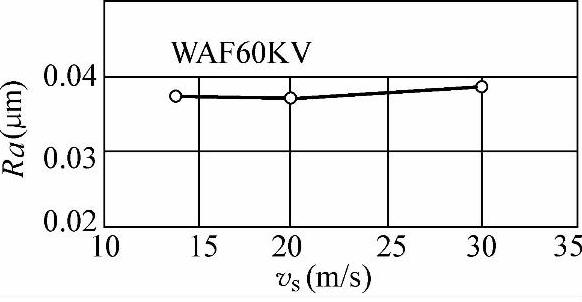

图7-4 砂轮圆周速度对工件表面粗糙度的影响

在超精密磨削时,砂轮圆周速度vS与工件表面粗糙度的关系如图7-4所示。由图可见,砂轮圆周速度在一定范围内对工件的表面粗糙度无显著影响。表面看起来,这似乎与上述原理相矛盾。其实,超精密磨削也是薄屑磨削。采用较低砂轮圆周速度的原因有两个:其一是上述的原因;其二是较高的砂轮圆周速度易造成工艺系统的振动和产生较高的磨削热,使工件表面产生直波形误差和烧伤等缺陷。故超精密磨削取vS=15~20m/s。MGA1432A型高精度万能外圆磨床取砂轮圆周速度vS=17.5m/s。

(2)工件圆周速度 工件圆周速度对磨屑厚度的影响与砂轮圆周速度的影响相反。工件圆周速度与acgmax成正比例,增大工件圆周速度,磨屑厚度随之增大。此时每颗磨粒所承受的负荷也增大,当超过一定程度时,砂轮就急剧磨耗,并引起工件振动。通常,工件是一个自激振动的载体,当砂轮与工件间的摩擦达到一定程度,且达到工件的敏感转速范围时,工件会产生自激振动。自激振动影响工件表面粗糙度。工件表面的多角形深度与工件转速的关系如图7-5所示。但当工件转速过低时,工件表面易烧伤,并可能出现螺旋痕迹。所以选择工件圆周速度时应与砂轮圆周速度保持一定的比例关系。一般取vW=(1/80~1/160)vS×60m/min。

(3)背吃刀量 在其他条件不变的情况下,若背吃刀量增加,则磨屑厚度增加,工件表面粗糙度值增大。背吃刀量对生产率和加工表面粗糙度影响极大。所以,粗磨时应采用较大的吃刀量,以提高生产率;精磨则采用薄屑磨削或无火花磨削,使磨粒对工件仅仅有细微的切削作用,而以摩擦抛光为主,达到较低的表面粗糙度值。

图7-5 工件转速对工件表面多角形深度的影响

(4)砂轮粒度 acgmax公式中的M代表了相应的砂轮粒度。砂轮的粒度越细,参加磨削的磨粒数量就越多,磨屑厚度就越薄,可以获得较低的表面粗糙度值。因此,精磨宜采用细粒度砂轮;粗磨则采用粗粒度砂轮,以提高砂轮的磨削能力,采用较大的背吃刀量,提高生产率。

图7-6 磨削弧

a)外圆磨削 b)平面磨削 c)内圆磨削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。