1.磨粒磨刃的挤压、刻划、切削、摩擦、抛光作用

磨削加工是工件被磨削的金属表层在无数磨粒磨刃的瞬间挤压、刻划、切削、摩擦、抛光作用下进行的。

磨削与车削相比是完全不同的两个过程。车削是利用车刀的切削刃进行切削,且车刀具有切削刃及合理的几何角度;磨削的砂轮磨粒则有些类似于铣刀的刀齿,是多刃的间断切削。但铣刀有多个刀齿,铣刀经过刃磨后具有切削刃及合理的几何角度,并能切除很多的金属。砂轮的结构与上述刀具完全不同。砂轮是由非金属晶体的磨粒依靠结合剂粘结在一起,结合剂与刚玉表面相互浸溶形成多孔网状玻璃组织。砂轮工作表面无数裸露的磨粒起磨削作用。磨粒、结合剂、空隙构成砂轮结构的三要素。砂轮在磨削时还具有自锐性,即部分磨钝的磨粒在一定条件下能自动脱落或崩碎,从而露出新的磨粒磨刃,使砂轮保持良好的磨削性能,这是砂轮的独特能力。

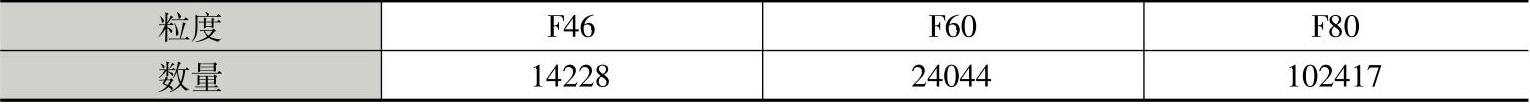

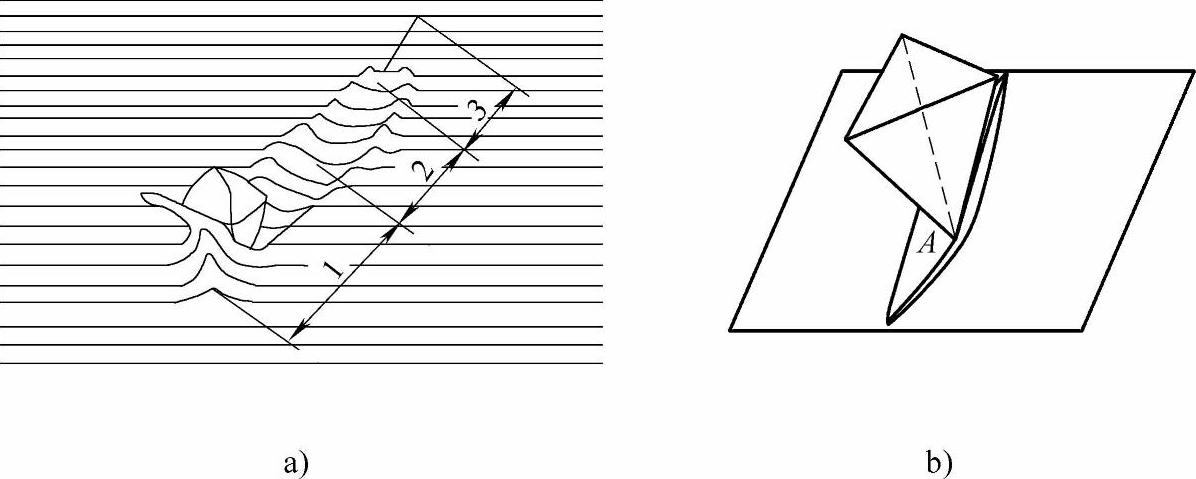

砂轮上磨粒的形状及其分布都极不规则,所以各磨粒磨刃的切削厚度相差很大。磨料结晶块经机械破碎而成磨粒,其形状各异,呈有尖角的多面体形,与上述铣刀的刀齿完全不同。在砂轮每25.4×25.4(mm2)面积上,约有400~9000颗磨粒,每克白刚玉磨料的磨粒数见表7-1。砂轮工作表面有成千上万颗磨粒,磨削速度又极高,故每颗磨粒所切下的磨屑很微小,磨屑厚度约0.01mm左右,长度约1~25mm。大部分熔化成灰烬。磨屑的形状如图7-1所示。图形将带状的磨屑放大了350倍。

表7-1 每克白刚玉磨料的磨粒数

磨粒磨刃的顶尖角大致在90°~120°之间,磨粒磨刃以尖角作为不规则切削刃进行磨削,故而磨粒磨刃磨削时具有很大的负前角和较大的切削刃钝圆半径。表7-2所列为刚玉、碳化硅磨料的磨粒顶尖角和圆弧半径。磨粒平均前角为负45°,磨刃钝圆半径约为20μm。磨粒在砂轮表面的分布是不规则的,一些比较突出、锋利的磨粒切入工件,起切削作用,形成磨屑;突出高度较小且不锋利的磨粒,切削厚度较小,切不下磨屑,只起挤压、刻划作用,磨粒在工件表面上刻划出痕迹,工件材料被挤向磨粒两侧而隆起;隐藏在其他磨粒下面的磨粒则只起摩擦作用。显然,砂轮的磨削与刀具的切削完全不同。

磨粒在磨削过程中具有切削、刻划、挤压、摩擦抛光四个作用。

图7-1 磨屑的形状

表7-2 磨粒结构

通常,磨削前要修整砂轮,并形成一定的磨刃。粗磨时用较粗磨刃,砂轮以切削作用为主;高精度磨削时,用较细磨刃,砂轮以摩擦、抛光为主。通常,细磨刃称为微刃,可获得低表面粗糙度值。(https://www.xing528.com)

2.金属磨削的过程

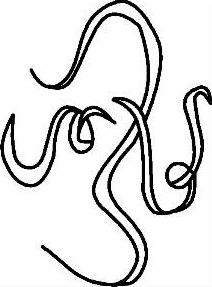

单颗磨粒的磨削过程仅10-4~10-5s,因此,磨削过程是很难想象的。金属磨削的瞬间如图7-2a所示,金属层变形经历了以下四个阶段:

(1)挤压和摩擦阶段 当磨粒与工件刚接触时,工件表层的金属受到压力的作用,发生弹性变形。磨粒与工件表层间进行挤压和滑动摩擦作用。在此区域金属发生弹性变形。

(2)滑移阶段 磨粒磨刃尖端压入工件金属层,金属受到更大的压力,使金属的晶格沿某方向滑移,在此区域金属表层发生剧烈的塑性变形,这个变形过程较长,如图7-2a所示的刻划区和切削区,在工件表面留下一个刻痕。由于磨粒是利用负前角对金属的表层进行挤压和刻划,磨削区域的塑性变形就很大。在图中可见,除了在被刻划的沟痕两旁发生明显的隆起外,在被磨粒磨削过的地方也会产生塑性隆起现象,它对工件表面粗糙度有很大的影响。磨削硬度较低的塑性材料时,隆起现象最为明显。在磨削条件相同的情况下,工件材料的硬度越低,加工的表面粗糙度就越高。如纯铜很难磨光,就是这个原因。

不同材料的塑性变形也不同,随着磨粒尖角刻入深度的加深、磨屑的变形也加大。钢材的成份和组织影响着磨削过程。

(3)挤裂阶段 当磨粒对金属层的压力超过金属的强度极限时,金属沿某方向挤裂。

(4)切离阶段 磨粒走完磨削的全程,形成磨屑,磨屑被切离工件表面,并在工件表面留下一条划痕。

综上所述,磨削过程是无数磨刃点对工件表面的挤压、刻划、切削、摩擦抛光的综合作用的结果,故可以获得光洁的加工表面。如图7-2b所示,单颗理论磨粒的磨削是尖点A对金属层加压的结果,切下磨屑,并在工件表面留下很小的划痕,磨削表面的残留面积很小;低表面粗糙度值磨削时,利用磨粒微刃的尖点磨削,划痕更微小,把工件表面磨得很光,故可获得镜面。

图7-2 磨粒的切削过程

a)磨削区域 b)理论有效磨刃

1—切削区 2—刻划区 3—滑擦区

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。