通常,夹具在企业的工具车间制造。在工具车间中有多种制造设备,用来进行夹具元件的加工,并将夹具元件装配成夹具。

夹具体是夹具的基础元件。夹具体的基面与机床连接,其他工作表面则装配定位元件和夹紧机构。在加工过程中,夹具体要承受工件重力、夹紧力、磨削力、惯性力等力的作用,所以夹具体应具有足够的强度和刚度。夹具体所用材料为灰铸铁HT200、碳素结构钢Q235,毛坯分别采用铸造或锻造。铸件的壁厚一般取15~30mm。必要时可用肋来提高夹具体的刚度。夹具体上的装配表面,一般应铸出3~5mm的凸面,以减少加工面积。铸件的壁厚要均匀,转角处应有R5~R10mm的圆角。

夹具的制造精度要求很高,故常用修配法、调整法来保证夹具的装配精度。

夹具应具有良好的结构工艺性。夹具设计的结构工艺性主要表现为元件零件的结构工艺性及装配、调试、测量、维修、使用等方面的综合性能。

定位元件是夹具的主要元件,如支承钉用材料T7A,热处理淬火60~64HRC;支承板用材料20钢,热处理渗碳深0.8~1.2mm,淬火60~64HRC;定位销D≤16mm用材料T7A,热处理淬火53~58HRC,D>16mm用材料20钢,热处理淬碳深0.8~1.2mm,淬火53~58HRC;V形块用材料20钢,热处理渗碳深0.8~1.2mm,淬火60~64HRC。设计时,应注意定位元件的结构工艺性。对于易磨损的定位元件,应定期检测更换,以保证夹具的精度。如在成批生产所用的夹具中通常采用可换的定位销。

图6-26 轴类零件圆周分度平面磨床成组夹具(https://www.xing528.com)

1—分度板 2—弹簧筒夹 3—辅助支承 4—支承座 5—夹具体

夹具制造后,要对夹具进行验证。

夹具的验证是检验夹具设计的效果,主要包括精度和生产率验证两部分内容。影响加工精度的因素主要是夹具的精度不足;夹具在机床上的安装误差;夹具体的刚度不足等。影响生产率的主要因素是操作过程中需要装卸部分的配合间隙太小;装夹工件的动作繁多,不能快速夹紧;不能采用较大的切削用量等。

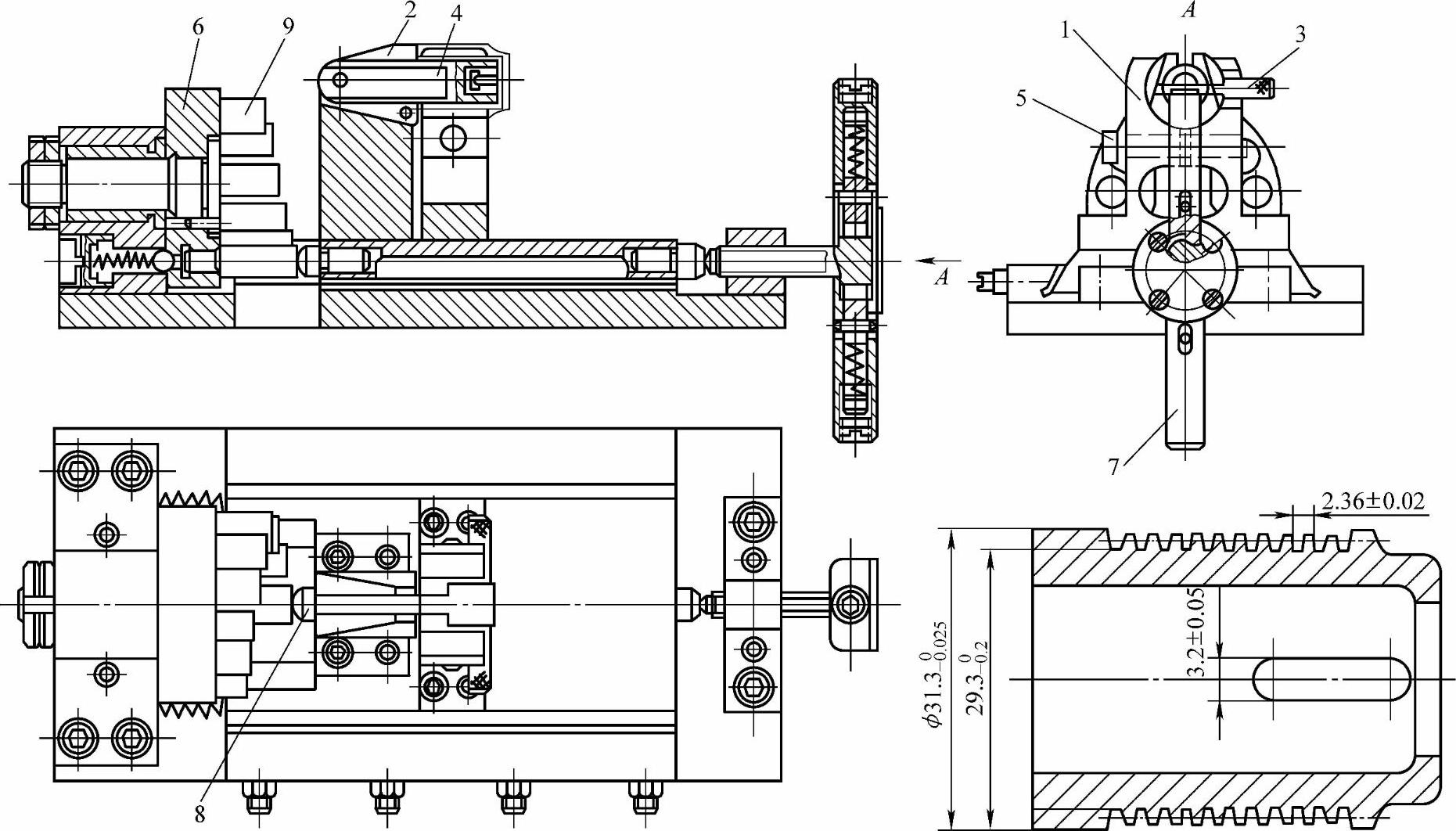

图6-27 磨齿条夹具

1—弹性支架 2—支架 3—塞块 4—叉形件 5—螺钉 6—分度盘 7—手柄 8—圆销头 9—分度销

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。