为满足磨床夹具设计的要求,定位设计时应遵循以下三项原则:

1)基准重合原则。即使定位基准与工序基准重合。工序基准是工序尺寸的基准。

2)合理选择定位基准。当工件以多个基准面定位时,要合理选择主要定位基准。主要定位基准应有较大的支承面,较高的精度,限制较多的自由度。

表6-4 固定式定位销(JB/T8014.2—1999) (单位:mm)

3)定位元件的结构应便于工件的装夹和加工,并使夹具的结构设计简单。

定位设计的步骤如下:

1)分析图样及加工要求,确定加工的工序尺寸。

2)选择定位基准,并确定定位方式。按图样的加工尺寸确定定位基准,当工件以多个基准定位时,首先选择主要定位基准,再确定完全定位或不完全定位的形式,满足加工精度要求。(https://www.xing528.com)

3)选择定位元件结构。确定定位元件工作面的尺寸精度、材料及热处理。

定位设计时的注意事项:

1)防止产生欠定位。欠定位是一种定位点不足而影响加工精度的现象,设计时要避免出现欠定位。

2)防止产生过定位。过定位是指定位时工件的同一自由度被数个定位元件所重复限制。过定位使定位不稳定,影响加工精度;严重的过定位会产生定位干涉现象,影响工件的装夹,并易引起工件夹紧变形。通常可通过减小定位接触面积或缩短定位圆柱面的接触长度来消除过定位;也可修改定位元件形状,以减少定位点的个数,如短菱形销的应用;采用浮动支承,使过定位元件在干涉方向上能浮动,以减去引起过定位的自由度,消除过定位的影响。

3)使定位元件所限制工件的自由度与工件的工序尺寸相对应,即与加工精度要求保持对应的关系,以满足加工精度要求。限制好与加工技术要求有关的自由度。其中主要是与加工尺寸精度有关的自由度和与位置公差有关的自由度。

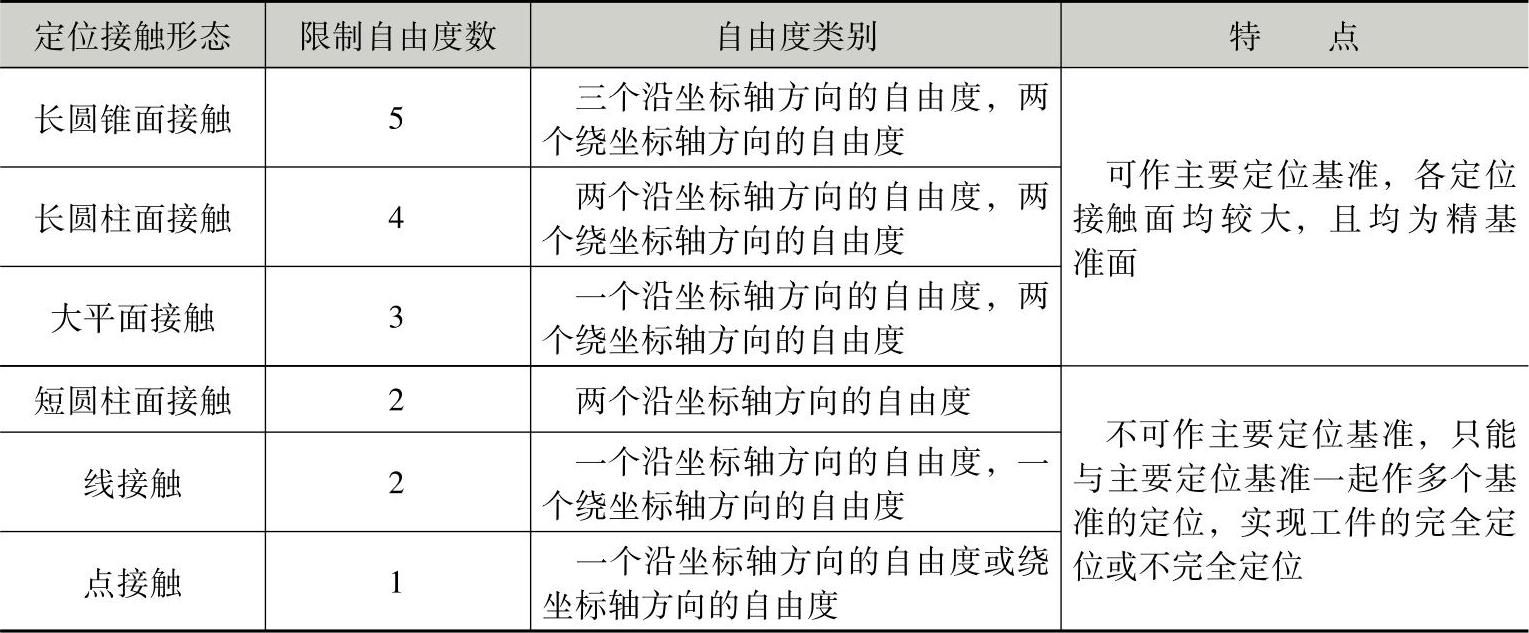

典型单一定位基准的定位点特点参见表6-5。各种定位基准的定位点分布符合几何定律。按其特点,工件以多个定位基准定位时,应首先确定主要定位基准的定位点,然后再限制工件所需限制的其它自由度,满足工件的加工要求。

表6-5 典型单一定位基准的定位点特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。