一、工艺准备

1.分析图样

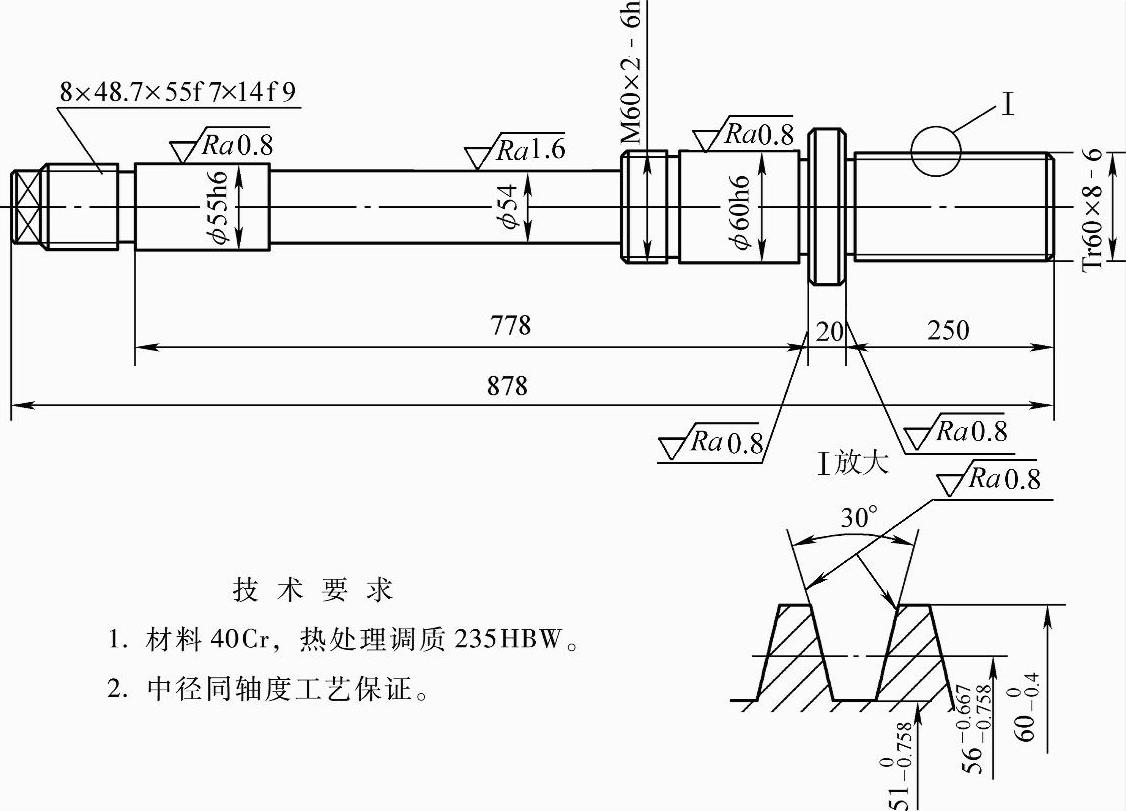

图3-10所示为数控外圆磨床梯形螺纹丝杠,材料为40Cr,热处理调质硬度235HBW。主要磨削外圆尺寸有φ55f7、φ55h6、φ60h6。丝杠为Tr60×8-6梯形螺纹丝杠,牙型角α=30°,大径尺寸为φ600-0.4mm,中径尺寸为φ56-0.667-0.758mm,小径尺寸为φ510-0.758mm。丝杠精度为6级。螺距P=8mm。中径圆度公差为0.003mm,中径对外圆中心的径向圆跳动公差为0.005mm。螺距公差为0.004mm,螺距累积公差为0.002/25、0.003/100、0.005/300、全长0.006mm。牙型半角偏差±12′。

图3-10 数控外圆磨床丝杠

2.加工工艺

数控外圆磨床丝杠的加工工艺见表3-23。

精密丝杠的加工工艺分析如下:

1)精密丝杠的定位基准是中心孔,为了保证定位精度,必须满足中心孔与顶尖的接触精度。采用研磨中心孔的方法,提高中心孔的精度。

2)螺纹中径的同轴度工艺保证,满足φ55h6、φ60h6与螺纹中径的同轴度公差要求。

3)螺纹车削中径心轴距尺寸,留磨削余量1.5~2mm。螺纹经过粗磨、半精磨、精磨至精度要求。

4)螺纹磨工件转速nW=2~6r/min,三次背吃刀量(中径心轴距尺寸)粗磨取0.5mm,精磨取0.35mm。

表3-23 数控外圆磨床丝杠加工工艺

3.工件的定位夹紧

工件用两顶尖装夹。φ60h6处用中心架支承。

4.选择砂轮

外圆磨削砂轮特性:AF60K、WAF80K。

螺纹磨削砂轮特性:WAF80K。

5.选择设备

外圆磨削使用M1332C外圆磨床。螺纹磨削使用SA7520型万能螺纹磨床。

二、工件磨削步骤及注意事项

1)粗磨外圆。在外圆磨床上粗磨外圆,留余量0.08~0.10mm,磨φ54mm至φ54-0.030mm。

2)研磨中心孔。

3)精磨外圆。在外圆磨床上精磨外圆φ55f7、φ55h6、φ60h6至尺寸。磨螺纹大径至尺寸φ60-0.20-0.24mm,磨台阶面。工艺要求φ60h6的圆度为0.001mm。

4)磨螺纹。在螺纹磨床上粗磨、半精磨、精磨螺纹至尺寸。半精磨后,修整砂轮再精磨。以满足牙型及表面粗糙度要求。(https://www.xing528.com)

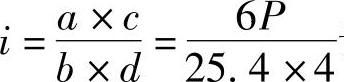

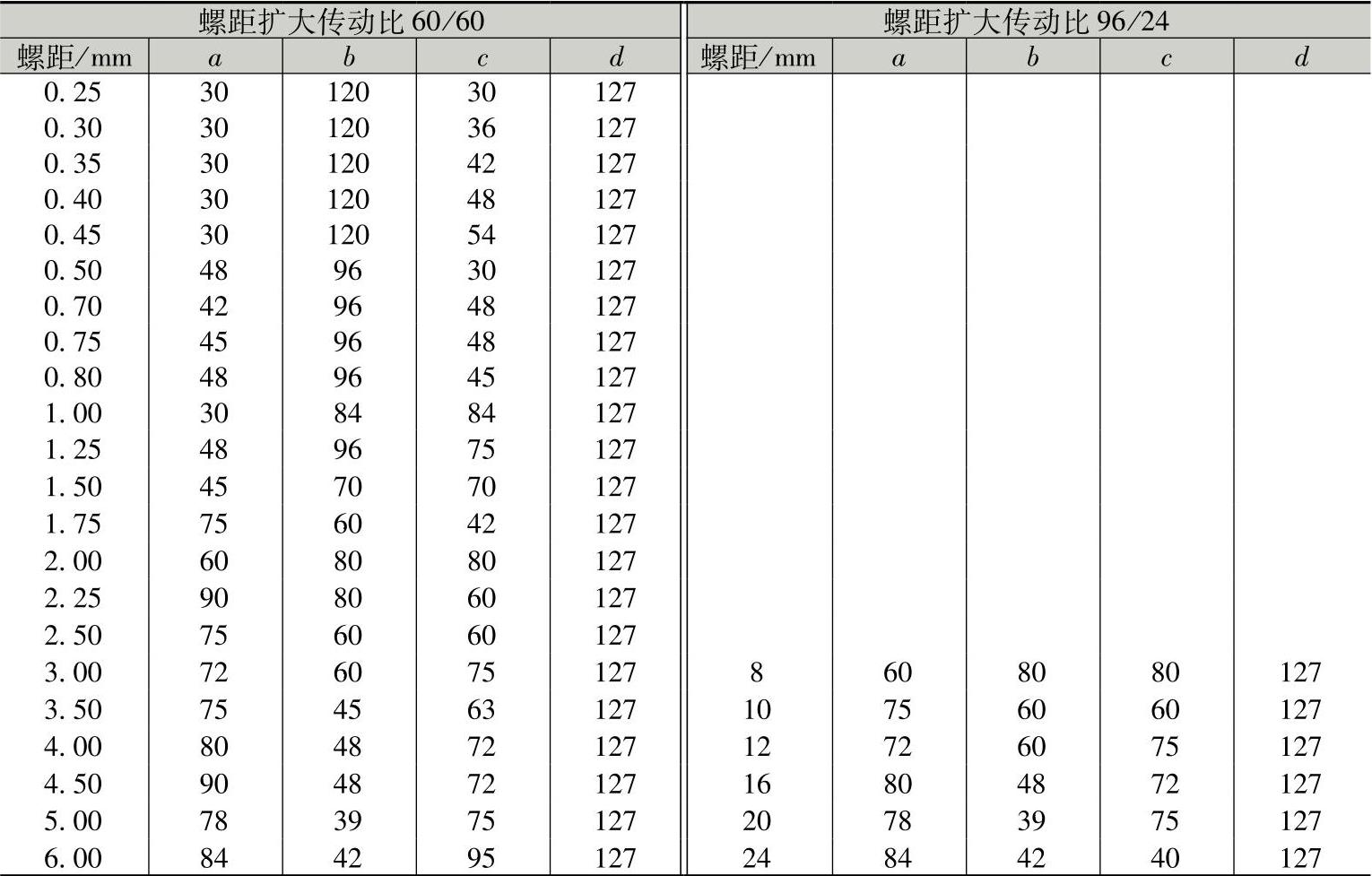

交换齿轮按式 计算,按表3-24选取:a=60,b=80,c=80,d=127。将齿轮安装在交换齿轮架上。安装时,首先检查各齿轮的齿面有无毛刺,然后再将齿轮清洗干净,用心轴将齿轮安装在交换齿轮架上。

计算,按表3-24选取:a=60,b=80,c=80,d=127。将齿轮安装在交换齿轮架上。安装时,首先检查各齿轮的齿面有无毛刺,然后再将齿轮清洗干净,用心轴将齿轮安装在交换齿轮架上。

表3-24 SA7520交换齿轮表

修整单线砂轮。调整修整器的样板角度,手动或自动修整砂轮两侧。粗磨时作粗修整;精磨时,精细地修整砂轮。

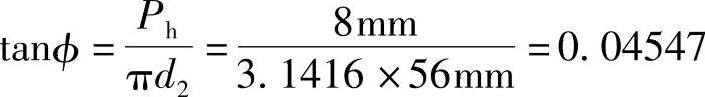

调整砂轮架倾斜角。按工件中径处螺纹升角将砂轮架倾斜相同角度。螺纹升角按公式计算, ,求得φ=2.6°。

,求得φ=2.6°。

螺纹对线。对线时,转动砂轮横向进给手轮,使砂轮逐渐进入工件螺旋槽中,如砂轮偏离螺旋槽,则可旋转对线手轮,使砂轮与螺旋槽对正,然后退出砂轮,工作台回程切入砂轮后,复查砂轮的位置是否正确。使砂轮均匀地磨削螺纹的两侧牙面。

注意事项:

1)交换齿轮的齿数要核对正确,主动轮被动轮的位置要安装正确。

2)检查螺距扩大机构捏手的位置,使其符合加工要求。

3)砂轮架倾斜角度的方向和大小,应与工件螺纹升角的方向和大小相同。

4)砂轮架倾斜角调整后,应锁紧转筒,防止磨削时砂轮发生振动。

5)合理选择修整进给量和速度,满足工件表面粗糙度要求。

6)正确调整修整器样板角度,满足螺纹牙型要求。

7)对线时要注意工件的弯曲变形,防止因余量不均匀造成砂轮单面磨削。

8)粗磨时,砂轮应磨削牙侧及小径处,且小径要磨小。

三、精度检验及误差分析

螺纹的牙型半角用万能工具显微镜检验。

螺距用丝杠检查仪检验。螺距公差为0.004mm,累积公差为0.002/25、0.003/100、0.005/300,螺距全长公差为0.006mm。

螺纹的中径用三针测量法检验,钢针直径计算如下

d0=0.518P=0.518×8mm=4.2mm

中径三针测量尺寸计算

M=d2+4.864d0-1.866P=56mm+4.864×4.2mm

-1.866×8mm=61.515mm

丝杠的螺距误差及牙型误差分析参见表3-18。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。