一、工艺准备

1.分析图样

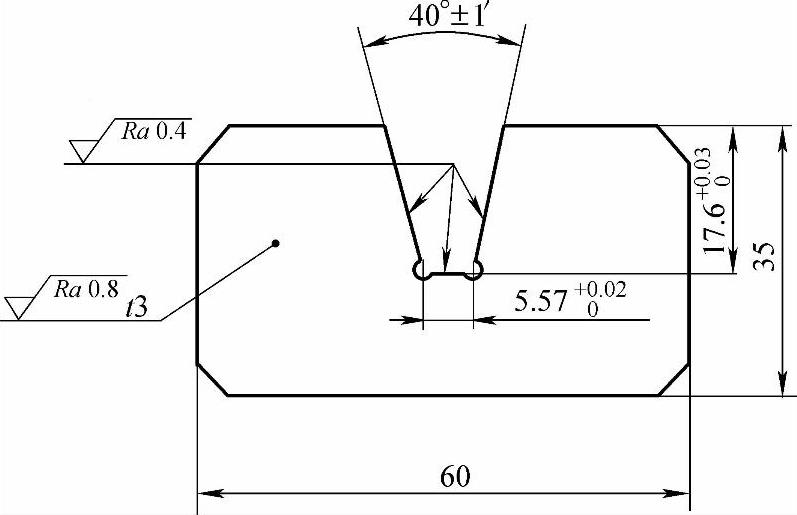

图2-85所示为样板,材料为T8A,热处理淬火55~60HRC。样板角度40°±1′,尺寸为17.6+0.030mm、5.57+0.020mm,表面粗糙度值为Ra0.4μm。样板厚度尺寸为3mm,表面粗糙度值为Ra0.8μm。

2.磨削工艺

样板的加工工艺见表2-39。样板应在光学曲线磨床上磨削。现代,样板形面则在CNC数控光学曲线磨床上加工。

数控光学曲线磨床带有三坐标计算机控制系统,分辨力为1μm。两坐标联动作连续轨迹磨削。数控光学曲线磨削是先进磨削工艺。

按加工的表面粗糙度要求调整进给速度,精磨时取较小标度挡。精磨背吃刀量取ap=0.01mm,粗磨背吃刀量ap=0.02mm。通常磨削余量为0.15~0.20mm,可以分多次磨削。精磨的余量为0.02~0.03mm。

图2-85 样板

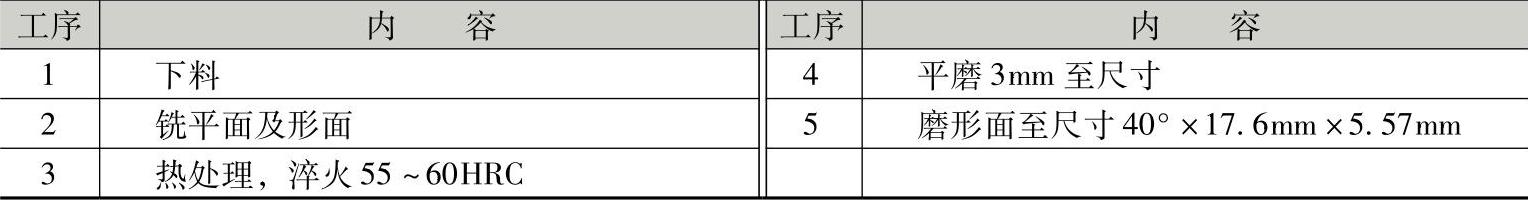

表2-39 样板的加工工艺

3.工件的定位夹紧

工件使用精密平口钳装夹在机床工作台上。按工艺规程安装找正夹具,用指示表找正钳口位置,误差在0.005mm内。

4.砂轮选择

选择超硬磨料磨具CBN。

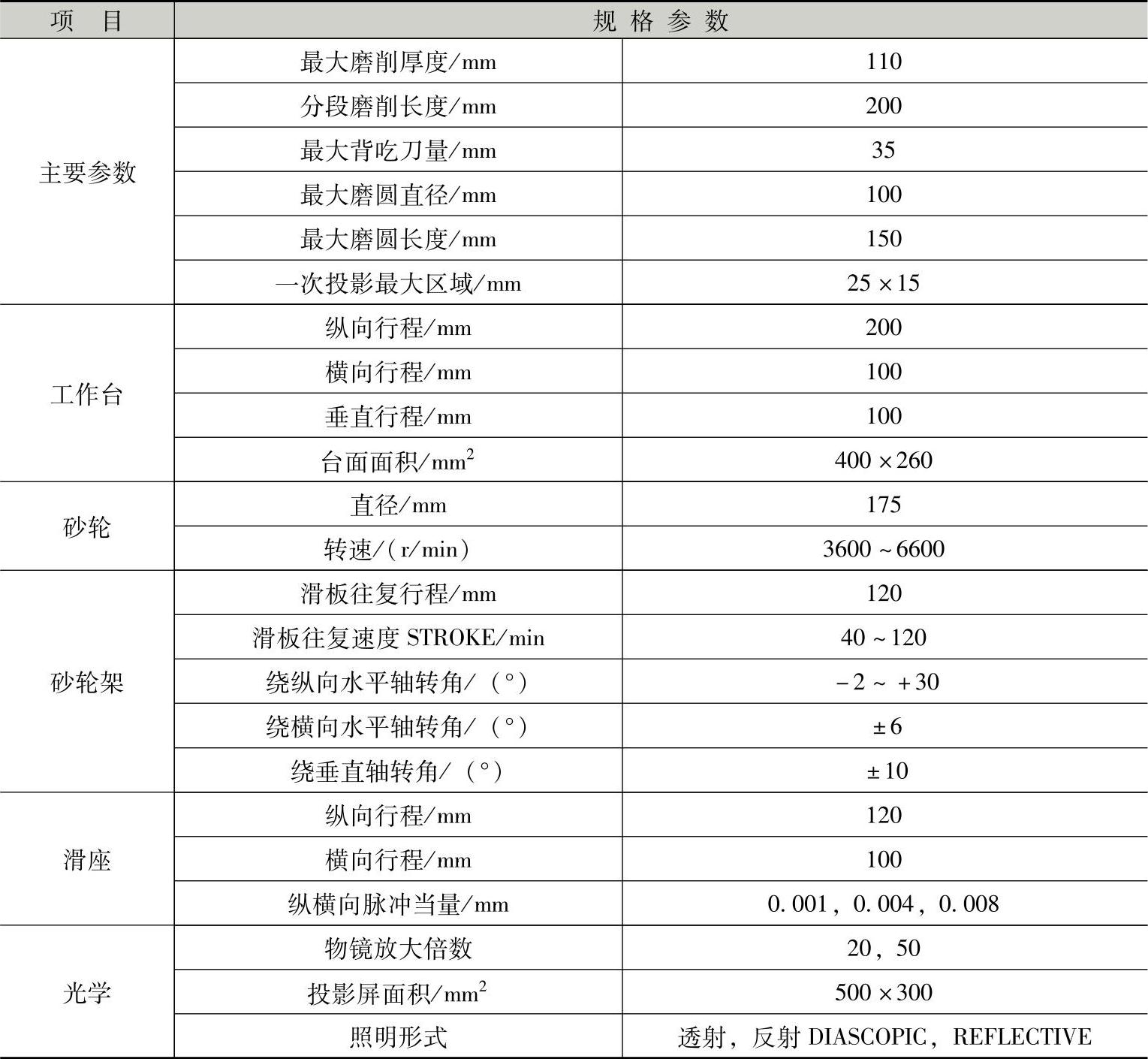

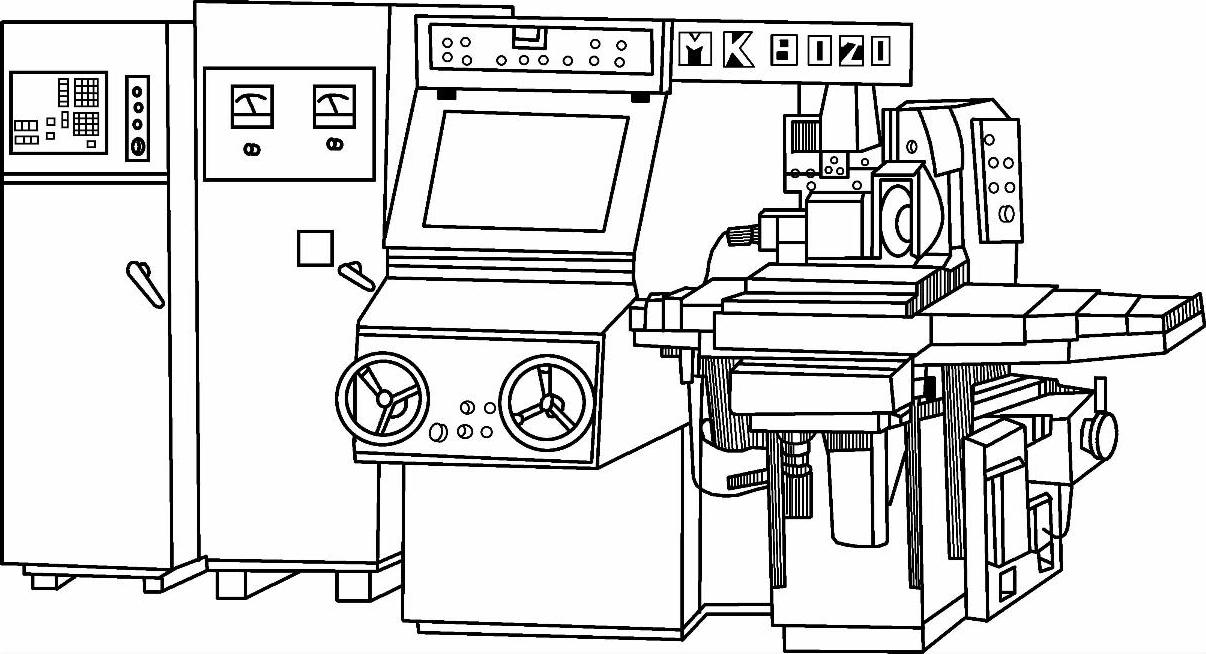

5.设备选择

分别选择设备为M7120D型卧轴矩台平面磨床和MK9020型数控光学曲线磨床(图2-86)。MK9020数控光学曲线磨床的参数见表2-40。

表2-40 MK9020数控光学曲线磨床的参数

二、工件磨削步骤及注意事项

1)磨平面。在平面磨床上磨削两平面至尺寸3mm。平行度误差在0.01mm内。

2)磨样板的成形面。在数控光学曲线磨床上磨样板形面,将工件装夹在精密平口钳上。安装精密平口钳在机床工作台上。对刀找正工件加工面的位置,使加工面的余量均匀分布。

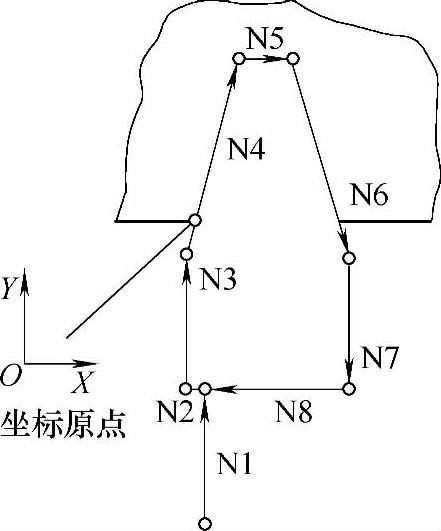

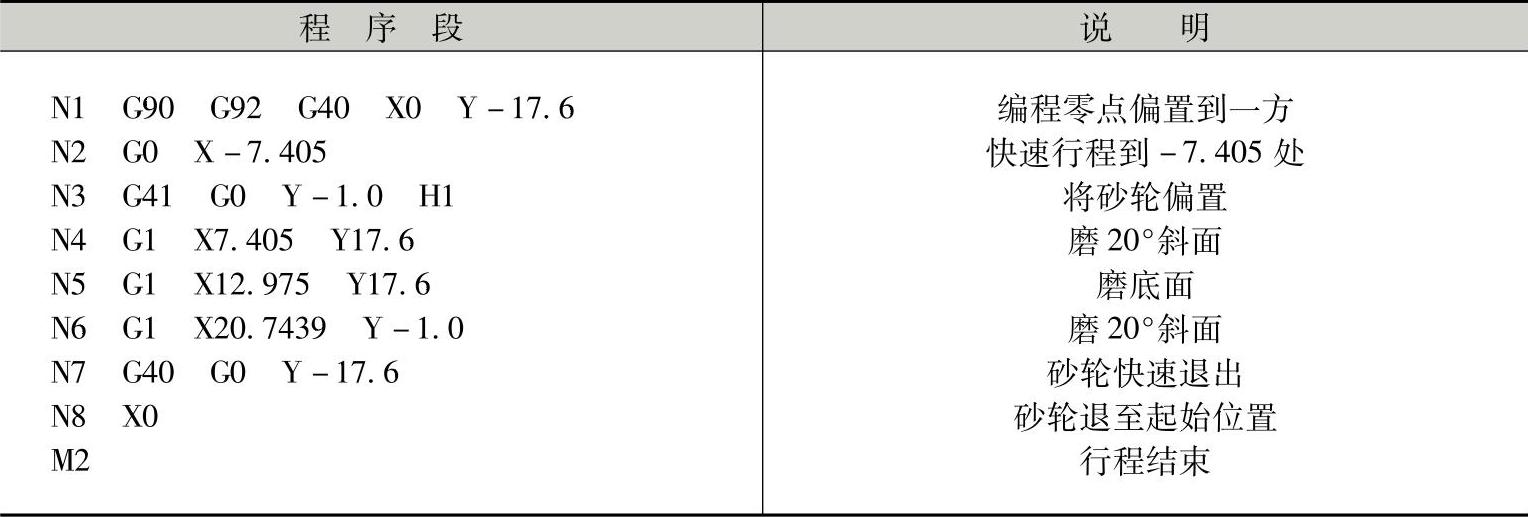

样板的磨削程序如图2-87所示,按表2-41所列程序磨削样板的成形面。

编程从砂轮起始点开始,共有8个程序段。砂轮从起始点快速进给到磨削位置,先磨20°斜面;然后磨直线面和20°斜面;最后砂轮退回至起始位置。

注意事项:(https://www.xing528.com)

1)程序启动时,砂轮应该停在机床参考点位置上,即砂轮的初始位置。砂轮初始位置与零件的零点对刀,对刀时由投影光屏显示观察,以确定砂轮的坐标。

2)程序输入后,应认真核对,保证正确无误。

图2-86 MK9020数控光学曲线磨床

图2-87 样板的磨削顺序

表2-41 样板的数控磨削程序

3)未装工件以前,空运行一次程序,测试程序是否顺利执行,夹具安装是否合理,有无超程现象,且砂轮不得与夹具相碰撞。

4)在程序磨头运动的过程中,要重点观察数控系统的显示,以确保数控程序正常运行。

三、精度检测及误差分析

样板可使用投影仪作精度检测。样板数控磨削的加工误差主要是编程误差。

编程误差由四部分组成

ΔG=f(Δa,Δb,Δc,Δd) (2-4)

式中 ΔG——编程误差;

Δa——逼近误差;

Δb——插补误差;

Δc——圆整误差;

Δd——计算误差。

若零件的原始轮廓形状用列表曲线表示,当用近似方程式来逼近曲线时,则方程式所表示的形状与零件原始轮廓间就存在逼近误差。

当加工一非常复杂的零件轮廓时,可用数控机床的插补功能逼近零件曲线,则存在着插补误差。

圆整误差是指数据处理时,将脉冲值中小于一个脉冲当量的数值,用四舍五入法圆整成整数脉冲时所产生的误差。

有时需从其他给定的零件尺寸中算出基点坐标和轨迹点,则坐标的计算误差称计算误差。零件的数控加工,除编程误差ΔG外,还有控制系统误差、进给系统误差,零件定位误差等因素,影响加工精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。