一、工艺准备

1.分析图样

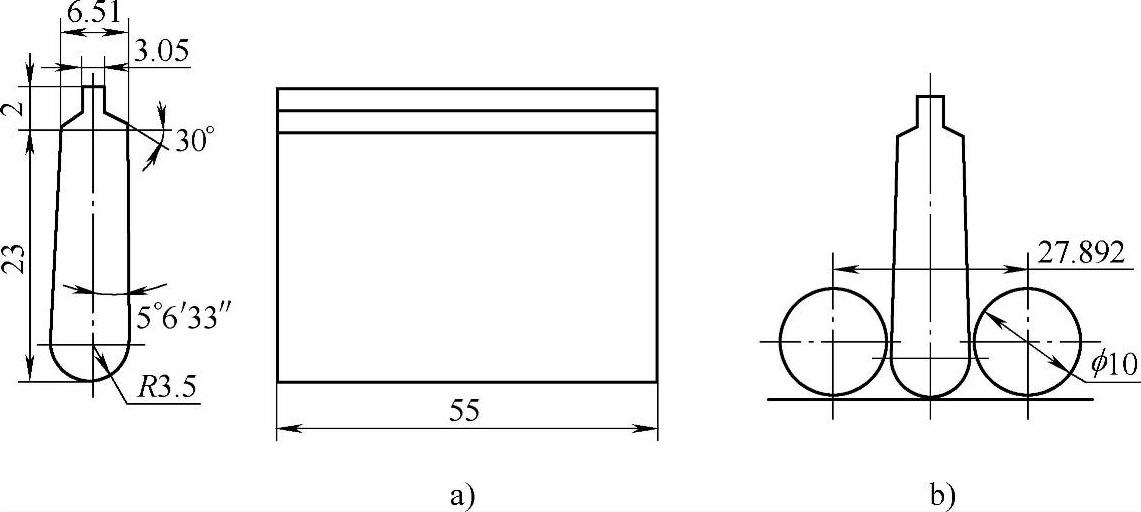

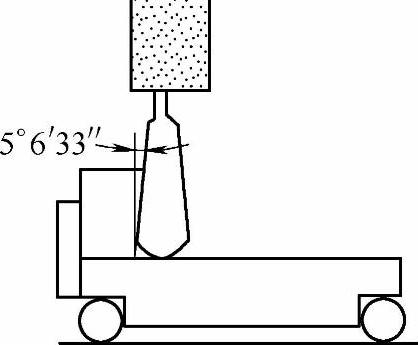

图2-57所示为凸冲模,村料为Cr12,热处理淬硬58~62HRC。斜面的斜角为5°6′33″,圆弧的半径为R3.5mm,台阶处尺寸为6.51mm×3.05mm×2mm×30°。凸冲模外形对称。形面的表面粗糙度值为Ra0.8μm。模具的尺寸较小,长度尺寸为55mm。

图2-57 凸冲模

2.磨削工艺

凸冲模的磨削工艺分析见表2-30。工件经热处理后进行磨削加工。模具磨削有多种磨削方法,本例采用夹具正弦磁性吸盘和平面磨床作成形磨削。磨削工艺分析如下:

1)成形面的外形对称,在平面磨床上,分段磨削成形面,满足各表面的尺寸要求。工件共由8段曲线组成,依次磨削。

2)斜面采用正弦磁性吸盘装夹磨削;圆弧以及台阶面采用成形砂轮磨削法磨削。采用角度修整器和圆弧修整器修整成形砂轮,切入磨削,控制各表面的有关尺寸。

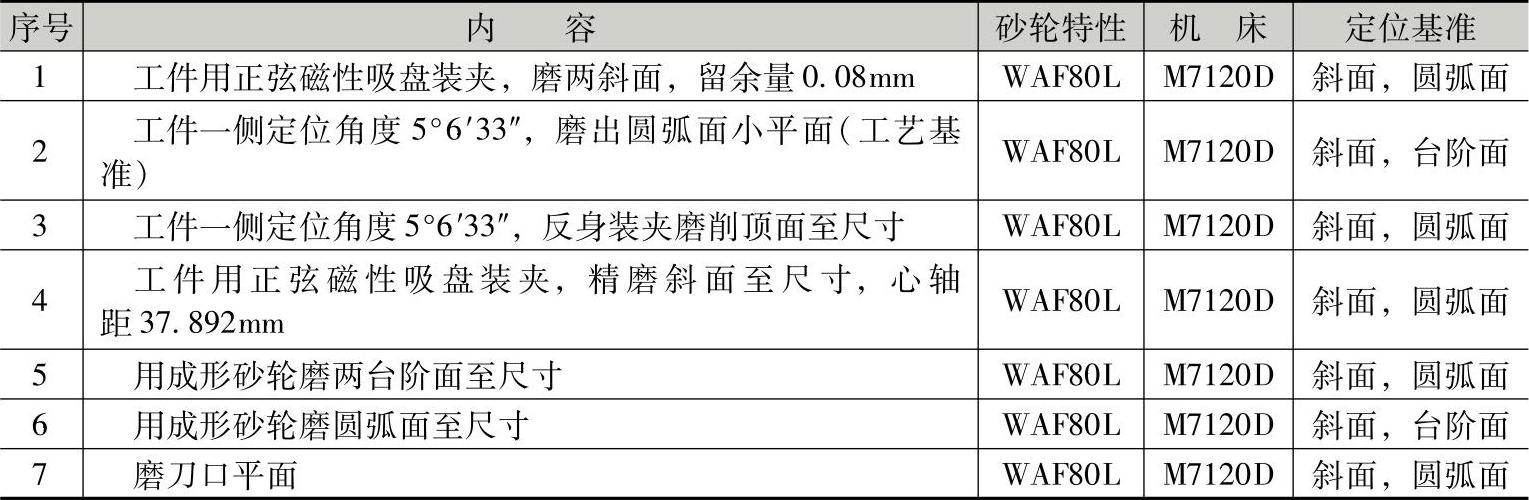

表2-30 凸冲模磨削工艺分析表

3)工艺尺寸计算如下:台阶处深度尺寸为1mm。总高度尺寸为h=2mm+23mm=25mm。斜面厚度尺寸如图2-57b所示,工艺尺寸为27.892mm。

3.工件的定位夹紧

工件用正弦磁性吸盘装夹。在磁性吸盘上附有导磁定位块。

4.砂轮选择

砂轮特性:WAF80L。

5.设备选择

选用卧轴矩台平面磨床M7120D。

二、工件磨削步骤及注意事项

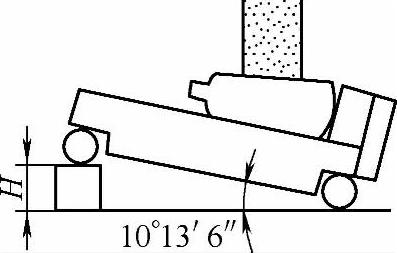

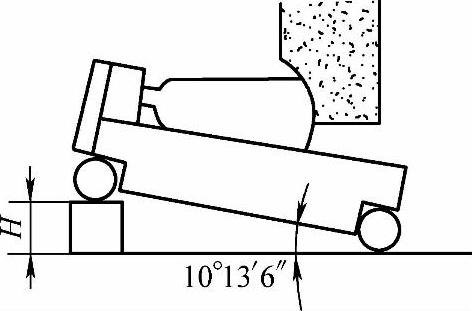

1)磨两斜面。工件使用150mm正弦磁性吸盘装夹,工件以斜面及圆弧面定位,如图2-58所示。磨斜面,使两面的磨削余量分布均匀,留精磨余量0.08mm。正弦磁性吸盘量块垫高数H=Lsinα=150mm×sin10°13′6″=26.61mm。正弦磁性吸盘上有导磁定位块。

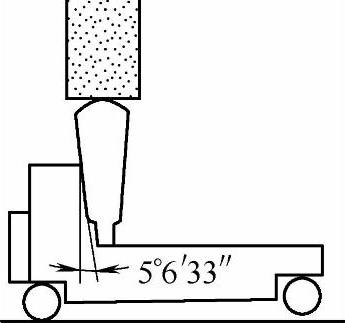

2)磨工艺基准面。如图2-59所示,在模具的圆弧处磨出工艺小平面。工件用正弦磁性吸盘装夹,工件以5°6′33″斜面及台阶面为定位基准,即中间平面至垂直位置,在圆弧处磨出小平面,其深度作为圆弧的位置尺寸基准。在正弦磁性吸盘上有5°6′33″斜角的导磁定位块。

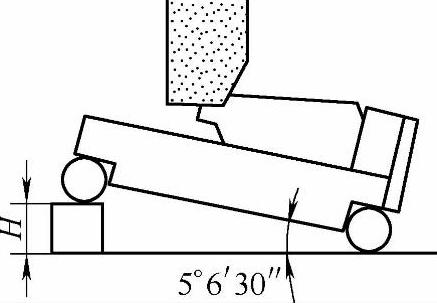

3)磨台阶顶面。工件用正弦磁性吸盘反身装夹,工件一侧定位面为5°6′33″斜面,如图2-60所示,使中间平面处于垂直位置,磨台阶顶面至尺寸25mm。在正弦磁性吸盘上有5°6′30″斜角的导磁定位块。

4)精磨两斜面至尺寸。工件用正弦磁性吸盘装夹,斜角为10°13′6″,如图2-58所示。精磨两斜面至工艺尺寸27.892mm。

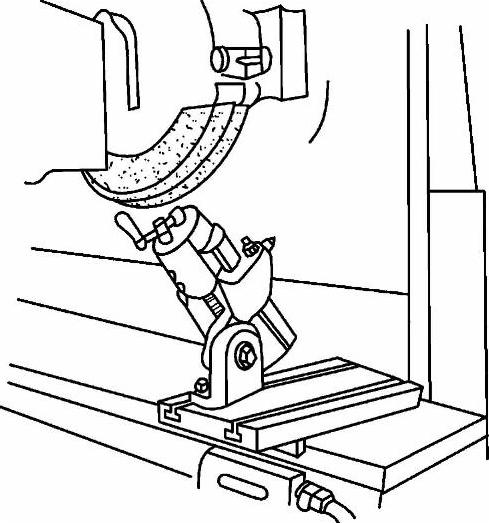

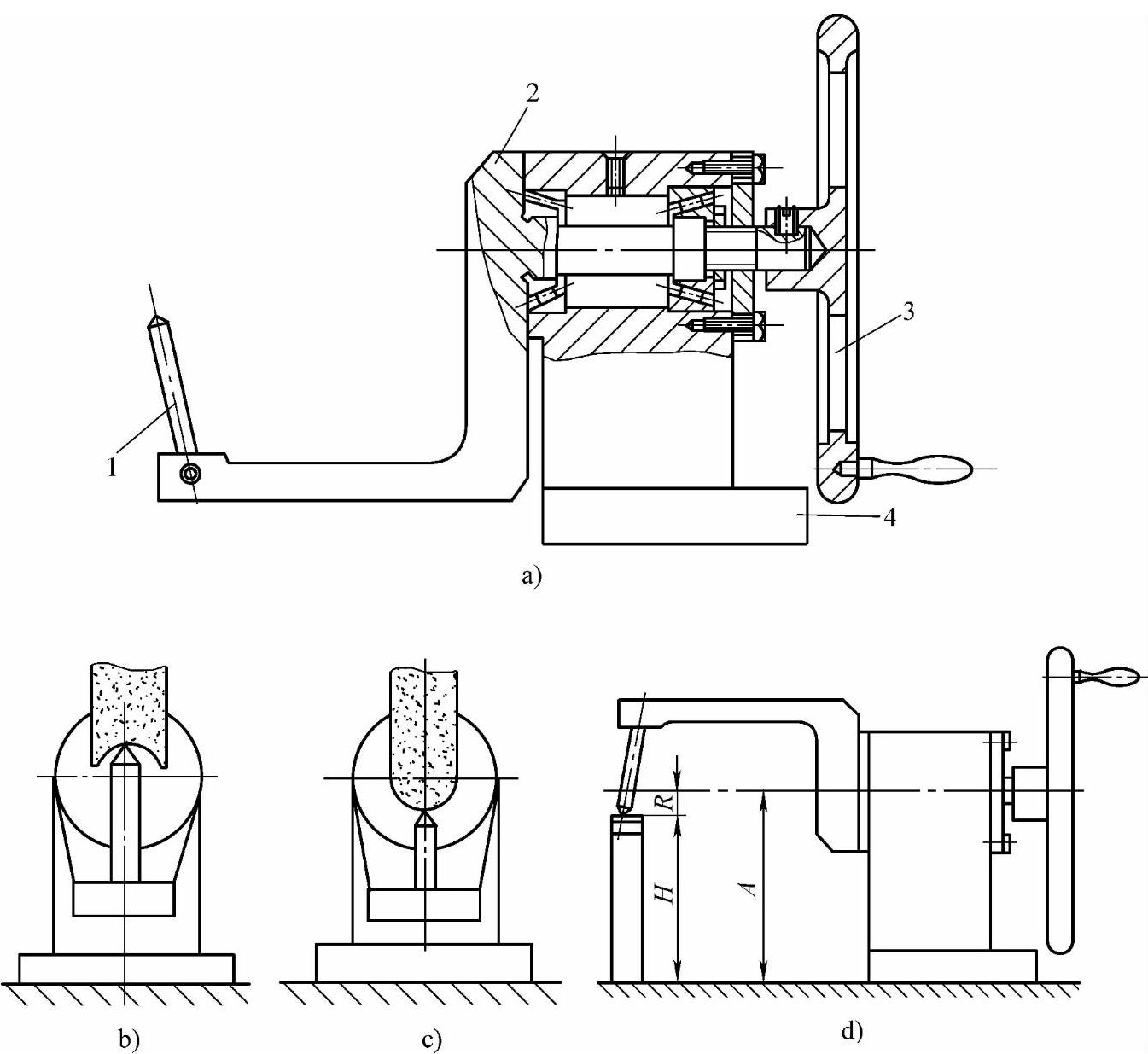

5)用角度砂轮修整器修整砂轮斜角30°,如图2-61所示。

图2-58 磨斜面

图2-59 磨工艺基准面

图2-60 磨台阶顶面(https://www.xing528.com)

图2-61 磨角度砂轮修整器

图2-62 磨台阶面

6)磨台阶面。工件用正弦磁性吸盘装夹使中间平面保持水平位置,如图2-62所示。磨两台阶面至尺寸。

正弦磁性吸盘的量块垫高数H=Lsinα=150mm×sin5°6′30″=13.334mm。

7)用圆弧砂轮修整器修整砂轮圆弧R3.5mm,如图2-63所示。修整凹圆弧修整器调整,量块尺寸H=A-R(式中A为修整器中心高)。

8)磨圆弧至尺寸。工件用正弦磁性磁盘装夹,如图2-64所示。正弦磁性吸盘量块垫高数H=Lsinα=150mm×sin10°13′6″=26.61mm。

9)磨刀口平面。

注意事项:

1)正弦电磁吸盘垫量块以后要紧固,防止加工时松动。

2)定位垫块要专门配置,为导磁块,斜角为5°6′33″。定位垫块要紧固在正弦电磁吸盘上。

3)各表面的磨削余量应该均匀分布。加工前测量尺寸,按实际尺寸确定表面的磨削余量。圆弧处的磨削余量,采用磨削工艺小平面的方法加以控制。

4)磨削时使两台阶表面保持对称。

5)修整圆弧时,修整器应紧固在工作台上,金刚石的摆动平面应与砂轮径向平面重合。

图2-63 圆弧砂轮修整器

a)圆弧砂轮修整器 b)修整凹圆弧 c)修整凸圆弧 d)凸圆弧修整器的调整

1—金刚笔 2—转臂 3—手轮 4—底座

三、精度检验及误差分析

凸冲模的精度测量是使用投影仪。

常用相对测量法,将工件的影像与标准图形比较测量。

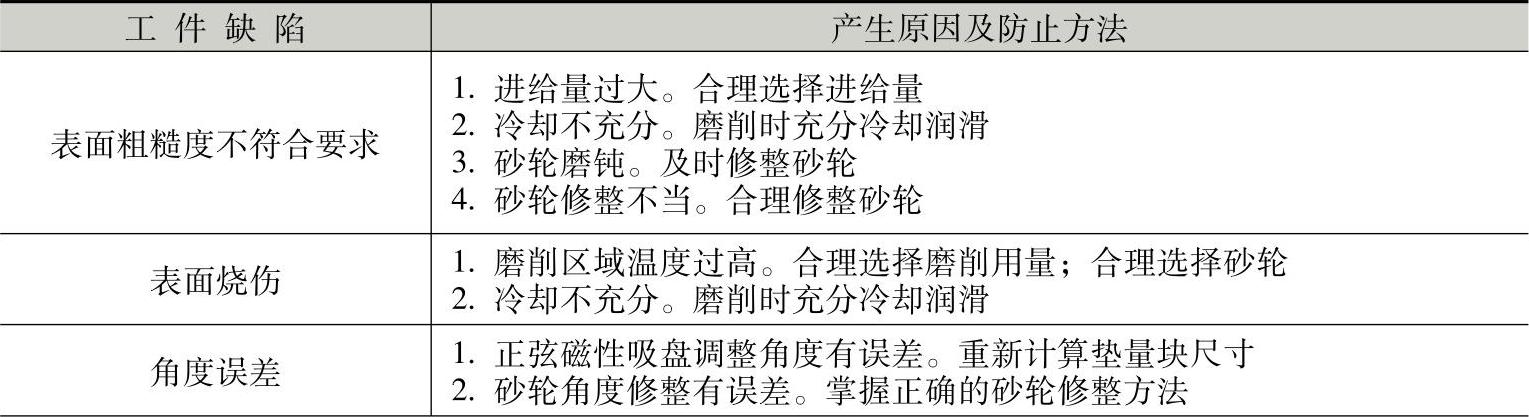

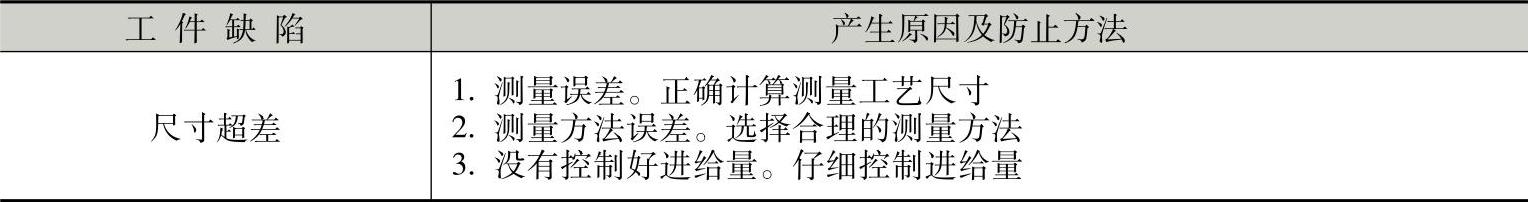

模具磨削的废品及预防方法见表2-31。

图2-64 磨圆弧

表2-31 模具磨削的废品及预防方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。