一、工艺准备1.分析图样

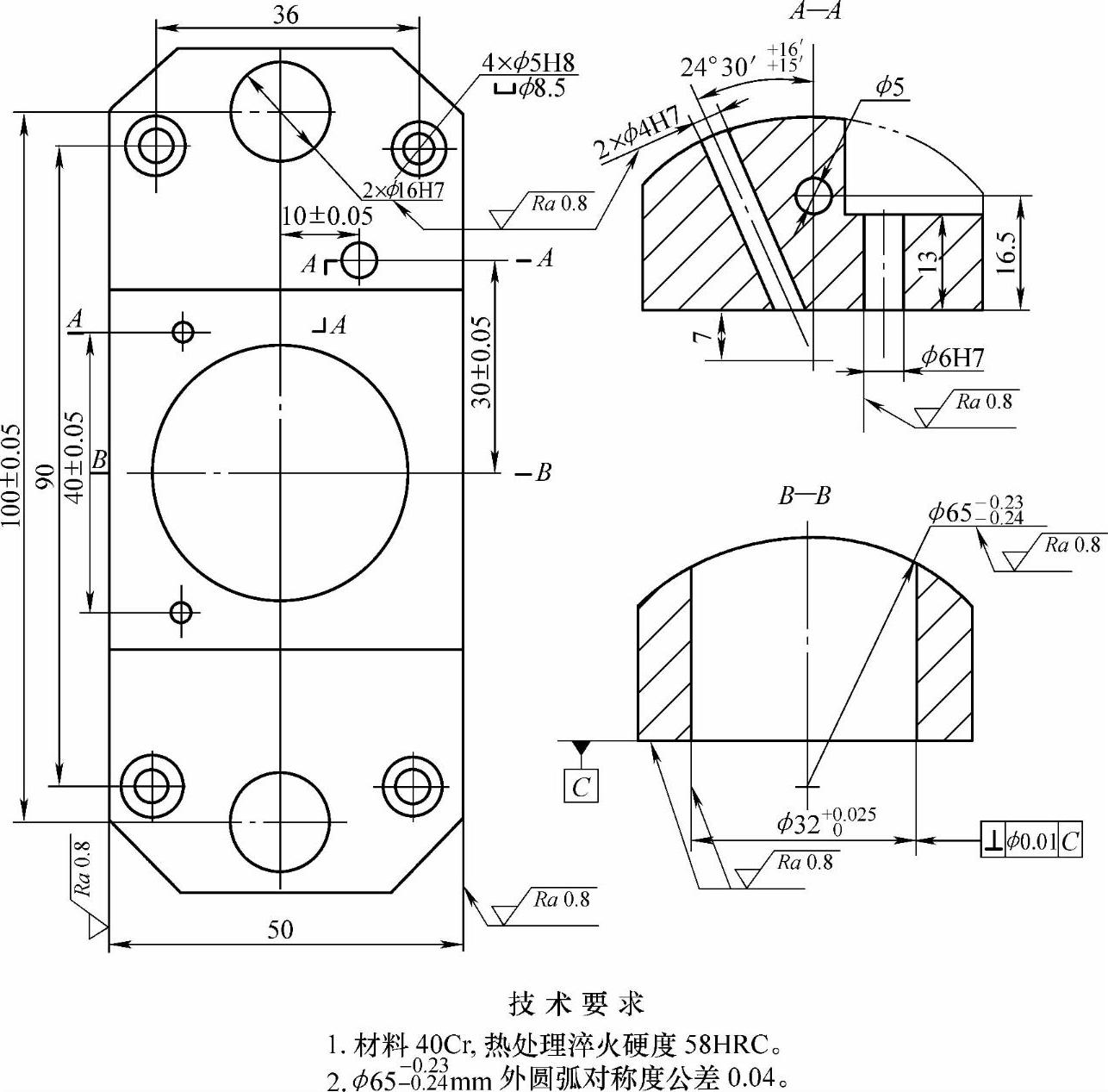

图2-48 模具支架

图2-48所示为模具支架。工件材料为40Cr,热处理淬火58HRC。磨削的加工面很多,除三个平面和φ65-0.23-0.24mm圆弧圆外,主要是诸坐标孔的磨削。要磨削的坐标孔有φ32+0.0250mm,垂直度公差为0.01mm,表面粗糙度值为Ra0.8μm;2×φ4H7斜孔的坐标尺寸为(40±0.05)mm,斜角为24°30+16′+15′;坐标孔2×φ16H7的坐标尺寸为(100±0.05)mm;φ6H7的坐标尺寸为(10±0.05)mm,(30±0.05)mm。各坐标孔的表面粗糙度值均为Ra0.8μm。

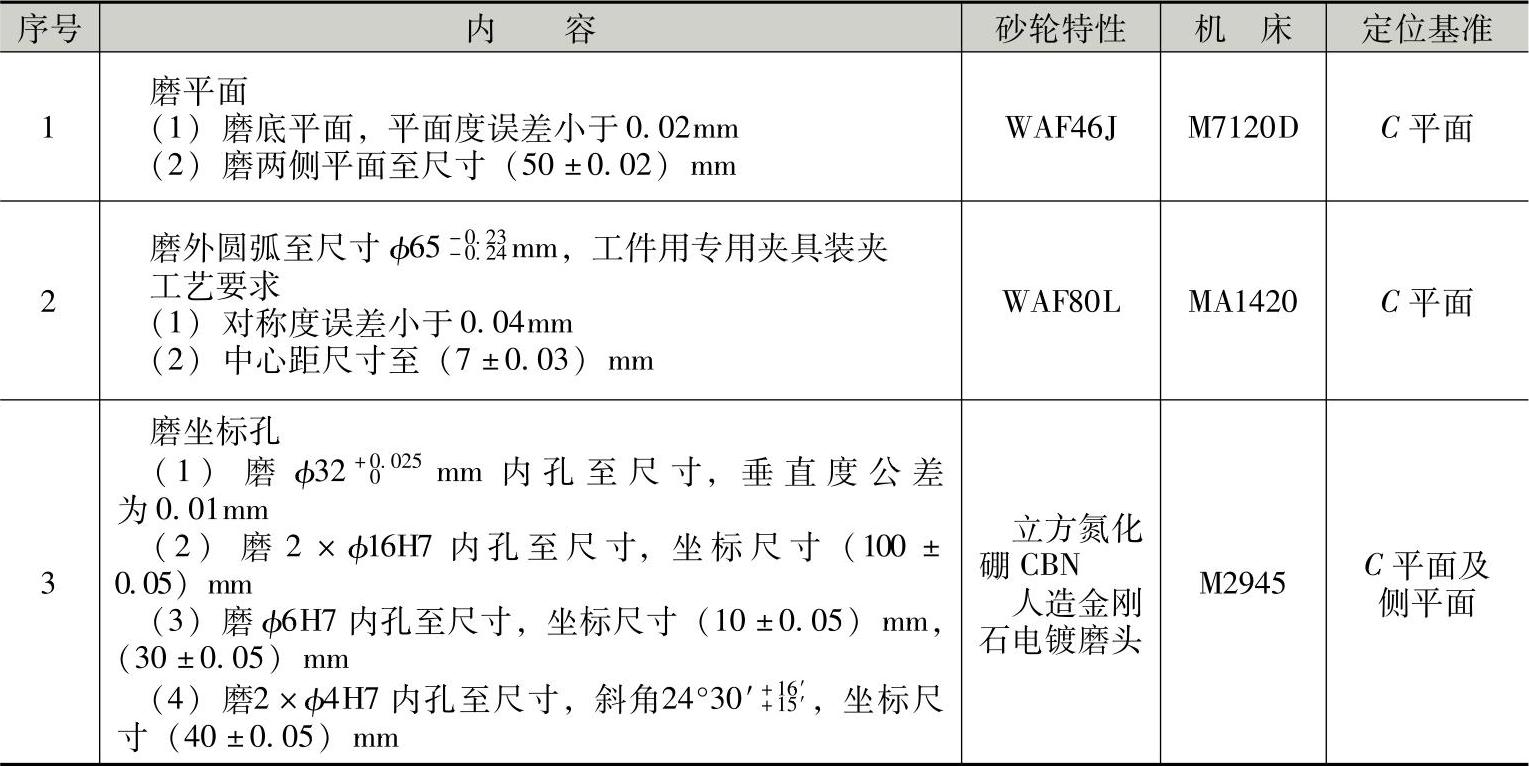

2.磨削工艺

模具支架的磨削工艺分析见表2-27。首先磨削平面和圆弧面,然后以平面为定位基准磨削各坐标孔。模具各坐标孔均是在坐标磨床上进行磨削,坐标磨床磨削工艺分析如下:

1)模具磨削时,首先要检测工件的工作位置。坐标磨床工作台具有十字导轨,可由传动丝杠使工作台移动,使固定在工作台上的工件移至工作位置。工件孔距位置尺寸的基准是点、线、面等几何要素,在获得相关的坐标尺寸后,即可用坐标数显装置检测调整机床工作台在相应坐标轴的距离,使工件孔的中心移至加工位置。

表2-27 模具支架磨削工艺分析表

在工件孔的位置调整时,使用中心调整指示器。通常,中心调整指示器的精度为0.002mm,检测时需将其装在磨头上,找正工件的位置。

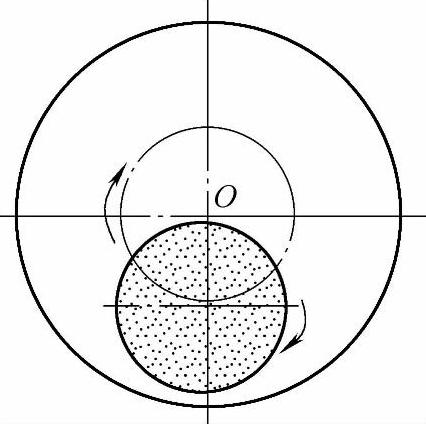

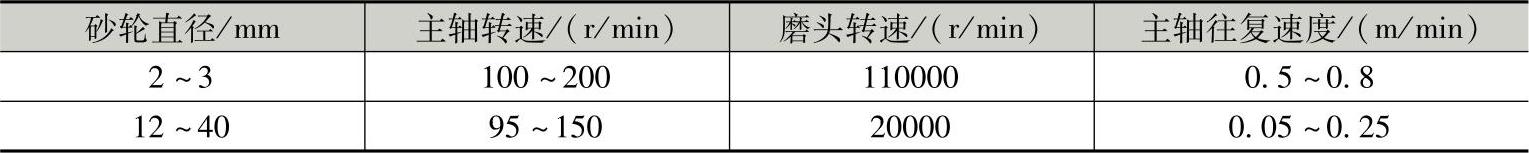

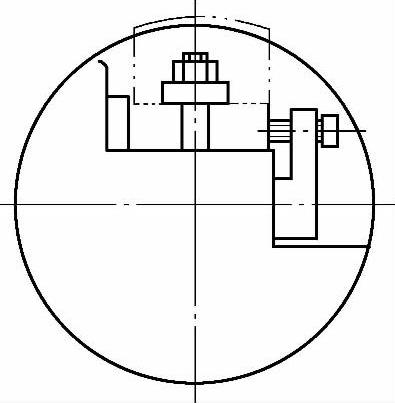

2)模具的圆柱孔采用行星磨削。如图2-49所示,磨削时工件固定不动,砂轮除了绕自身轴线旋转外,并由主轴传动绕主轴中心O以较低速度进行行星运动,行星运动速度为0.15vs(vs——砂轮圆周速度)。砂轮采用超硬磨具人造金刚石电镀磨头和立方氮化硼砂轮,砂轮直径为(0.8~0.9)D。在主轴燕尾板上安装磨头,调节磨头的中心位置,以控制磨削孔径尺寸。磨削用量见表2-28。采用超硬磨料磨具,可获得较大的磨削比。

图2-49 行星磨削

表2-28 磨削参数

3.工件的定位夹紧

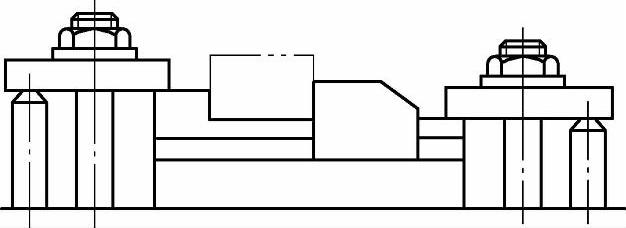

磨φ65-0.23-0.24mm圆弧面时,工件用夹具装夹。如图2-50所示,工件用支承板定位,并用螺旋压板夹紧。专用夹具装在两顶尖间使用。

坐标磨削时,使用精密机用虎钳装夹工件。如图2-51所示,精密机用虎钳安装在工作台上。

图2-50 磨圆弧面的夹具

图2-51 用精密机用虎钳装夹工件

4.砂轮选择

外圆砂轮特性:WAF80L。

平面砂轮特性:WAF46J。

坐标磨砂轮特性:立方氮化硼CBN;人造金刚石电镀磨头。

5.设备选择

外圆弧磨削选用MA1420型万能外圆磨床。平面磨削选用M7120D型卧轴矩台平面磨床。内圆磨削选用M2945型坐标磨床。

二、工件磨削步骤及注意事项

1)在平面磨床上磨底平面。工件用机用虎钳装夹,磨底平面尺寸至13mm。工艺要求:平面度误差小于0.02mm。

2)工件用机用虎钳装夹,磨两侧平面至尺寸(50±0.02)mm。工艺要求:平行度误差小于0.01mm。

3)在外圆磨床上磨圆弧面。工件用专用夹具装夹(图2-50),磨外圆弧面至尺寸φ65-0.23-0.24mm。工艺要求:对称度误差小于0.04mm;中心距尺寸磨至(7±0.03)mm

4)在坐标磨床上磨削坐标孔φ32+0.0250mm至尺寸。坐标尺寸25mm、500mm,垂直度误差小于0.01mm。

5)在坐标磨床上磨坐标孔2×φ16H7至尺寸,坐标尺寸(100±0.05)mm。工艺要求:位置度误差小于0.005mm。

6)在坐标磨床上磨坐标孔φ6H7至尺寸。磨削时更换用人造金刚石电镀磨头磨削。坐标尺寸(10±0.05)mm,(30±0.05)mm。

7)磨2×φ4H7斜孔至尺寸。斜角为24°30′++1165′′,坐标尺寸(40±0.05)mm。

注意事项:(https://www.xing528.com)

1)坐标磨削采用超硬磨具干磨法。由于氮化硼在高温下会与水(乳化液)发生化学磨损,所以不可用水冷却。

2)磨斜孔时,工件用附件装夹。斜孔位置按工艺孔计算,磨削前要修研工艺孔,以便测量斜孔的位置。

3)超硬磨具装上磨头后,应校正径向圆跳动在0.005mm内,以保证砂轮能均匀地磨削。

4)外圆弧φ65-0.23-0.24mm尺寸应临床测量。测量基准是夹具上的工艺基准。

三、精度检验及误差分析

精度检验是采用三坐标计算机数控精密测量机,测量工件孔中心的坐标尺寸和位置精度。

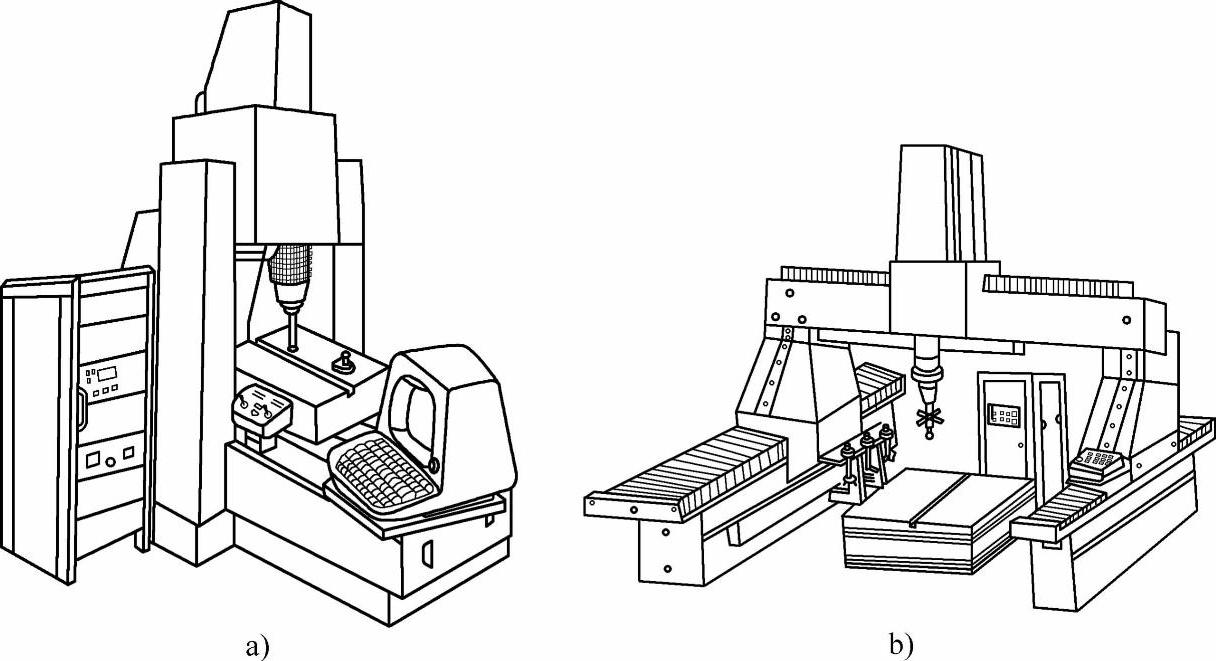

三坐标测量机有多种结构。图2-52所示为两种三坐标计算机数控精密测量机,采用龙门结构。三坐标测量机还有悬臂式、水平臂式、立式、卧镗式、仪器台式、非正交坐标系式等结构。

图2-52 三坐标测量机

三坐标测量机是大型(中型、小型)的高精度测量仪器,由主机、三维测头、电气系统组成。主机主要包括以下组成部分:底座、测量工作台、主柱、x向及y向支承梁框架结构和导轨、z轴部件及测量系统、驱动装置及平衡部件、线纹标尺及精密丝杠、转台及部件。电气系统包括以下部分:电气控制系统、电气系统、计算机、打印与绘图装置、计算机软件。测头是三维光电传感器。传感器可在三个方向上接收瞄准信号和微小位移。通过三个坐标轴沿三个空间方向自由移动,三维测头在测量范围内可以到达任意一个测点。三个轴的测量系统可以测出测点在x、y、z三个方向的精确坐标位置。

三坐标测量机的测量系统多采用光电线性位移传感器(光栅)或同步感应器,分辨力为0.1μm,测头可安装多达5个测针。测量力0.1~0.5N。也有采用磁尺或激光干涉仪的。三坐标测量机的三个测量方向互成直角,纵向为x轴,横向为y轴,垂直方向为z轴。三坐标测量机的计算机及其软件系统,除了能自动进行测量数据处理、自动找正及坐标转换以外,使用专用软件还可以储存一定数量的数据,诸如对汽轮机叶片、齿轮、螺纹、凸轮等曲线的轮廓测量,并由打印机和绘图仪输出测量结果。

测量软件是三坐标测量机的重要组成部分。软件的主体功能包括采集数据、数据计算处理、建立工件坐标系、双机通信和参数设置等,另外还能完成许多辅助功能。

计算机软件程序菜单通常包括以下内容:

1)多种相关测量计算程序。

2)输出软件,按用户要求可有不同的打印格式。

3)自动校正测针程序。用标准程序能自动校正多达99个不同测针。采用多个探针测量时,会有不同的坐标值,为了统一坐标值,使用球形基准校正处于不同测量位置探针的坐标值。测针只需进行一次手动探测即可。

4)连续探测的能力。测头本身是一个三坐标测量系统。在连续测量时,它自动探测测针的偏移量及方向,并连续采集数据,将指令输入计算机用以控制测头的运动轨迹。

5)在一个或两个轴向定中心探测。

6)通过坐标在空间和平面的旋转,原点平移和自由标定坐标轴来确定工件的位置。

7)学习程序。对于同类零件,对其中的一个进行手动测量后,即可自动将重复测量的全部数据存储在计算中,自动进行计算机控制测量。

8)确定空间点的位置。

9)测量平面和空间轮廓。

三坐标测量机所测量的几何要素是:圆柱、圆锥、台阶圆柱、圆环、球体、点、平面、直线、圆弧、分度圆、齿轮、叶片等。

三坐标测量的范围:

1)点的坐标位置。

2)点、线、面几何要素间(点与点、点与线、点与面、线与线、线与面、面与面)的距离。

3)线、面几何要素间(线与线、线与面、面与面)的夹角。

4)形状公差:圆度、平面度、直线度、圆柱度。曲面在一个截面上测量,采用探测法、扫描法读数。

5)位置公差:同轴度、垂直度、对称度、平行度。

三坐标测量机的操作步骤如下:

1)将被测零件安装在工作台上。

2)选择并安装测量头及测针。

3)打开电脑,单击(GeosoftforWindows)进入三坐标测量机程序画面。

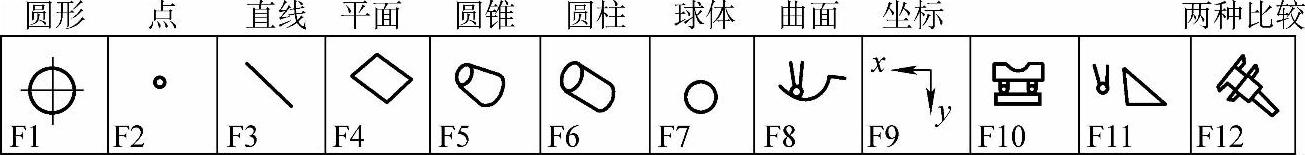

4)如图2-53所示,选择被测形状单击(F1~F12)。若要测量两几何要素间的距离,必须先确定形态并对它们的形态进行测试,然后再进行比较,获得测量结果。如测量一个面的位置,通常用3个或3个以上的点确定基准平面。形态测试时,可按计算机屏幕的提示,取测试点数。

图2-53 程序画面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。