一、工艺准备

1.分析图样

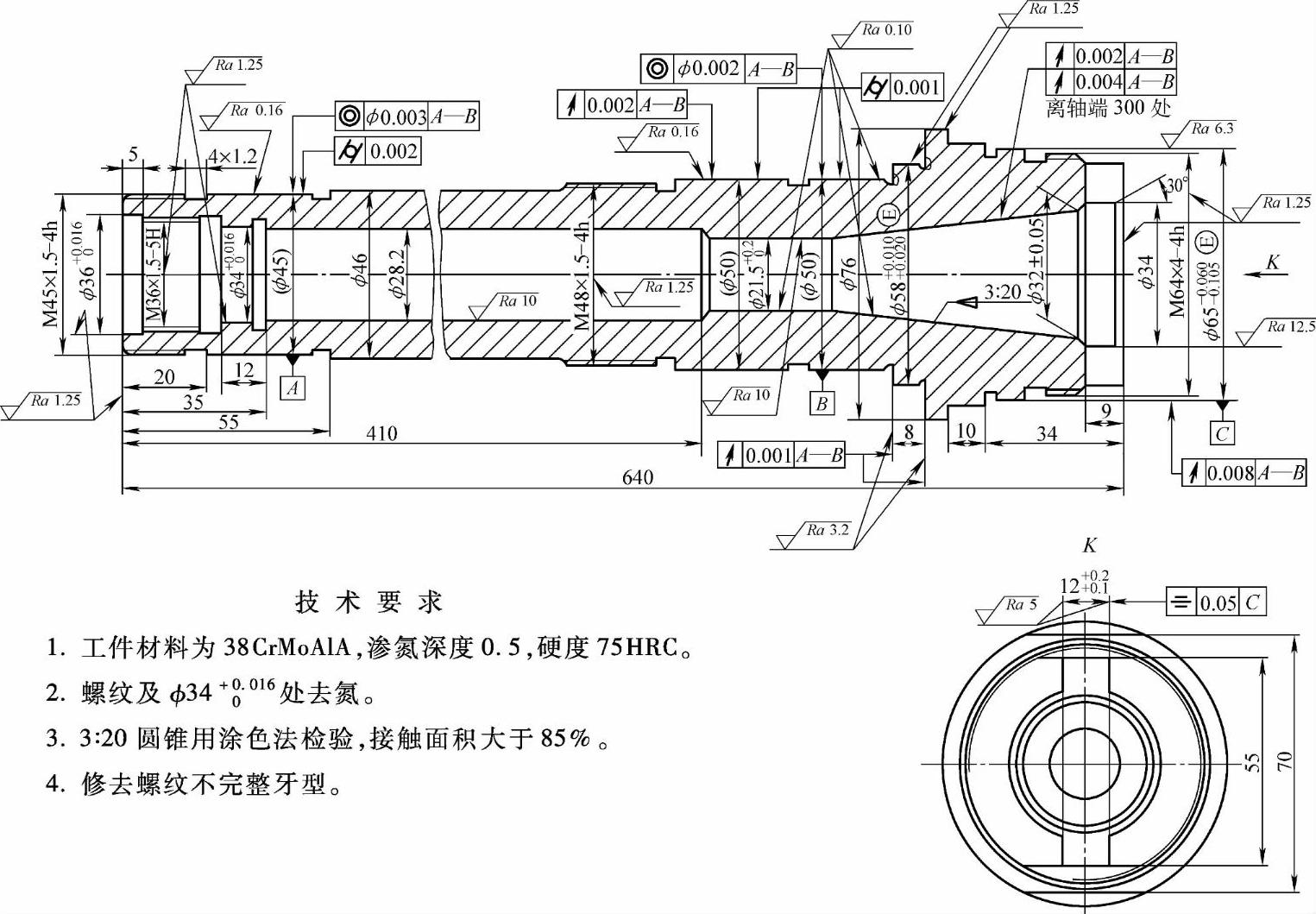

图1-24所示为坐标镗床主轴,材料为38CrMoAlA,热处理渗氮深度0.5mm,硬度75HRC。主要技术要求分析如下:

1)φ45mm外圆的圆柱度公差为0.002mm,同轴度公差为φ0.003mm。

2)φ50mm外圆的圆柱度公差为0.001mm,同轴度公差为φ0.002mm。

3)3∶20圆锥的径向圆跳动为0.002mm,心轴300mm处公差为0.004mm。

4)φ50mm、φ45mm 3处均与轴承内孔单配间隙0.001~0.004mm。

5)台阶面的径向圆跳动为0.001mm。

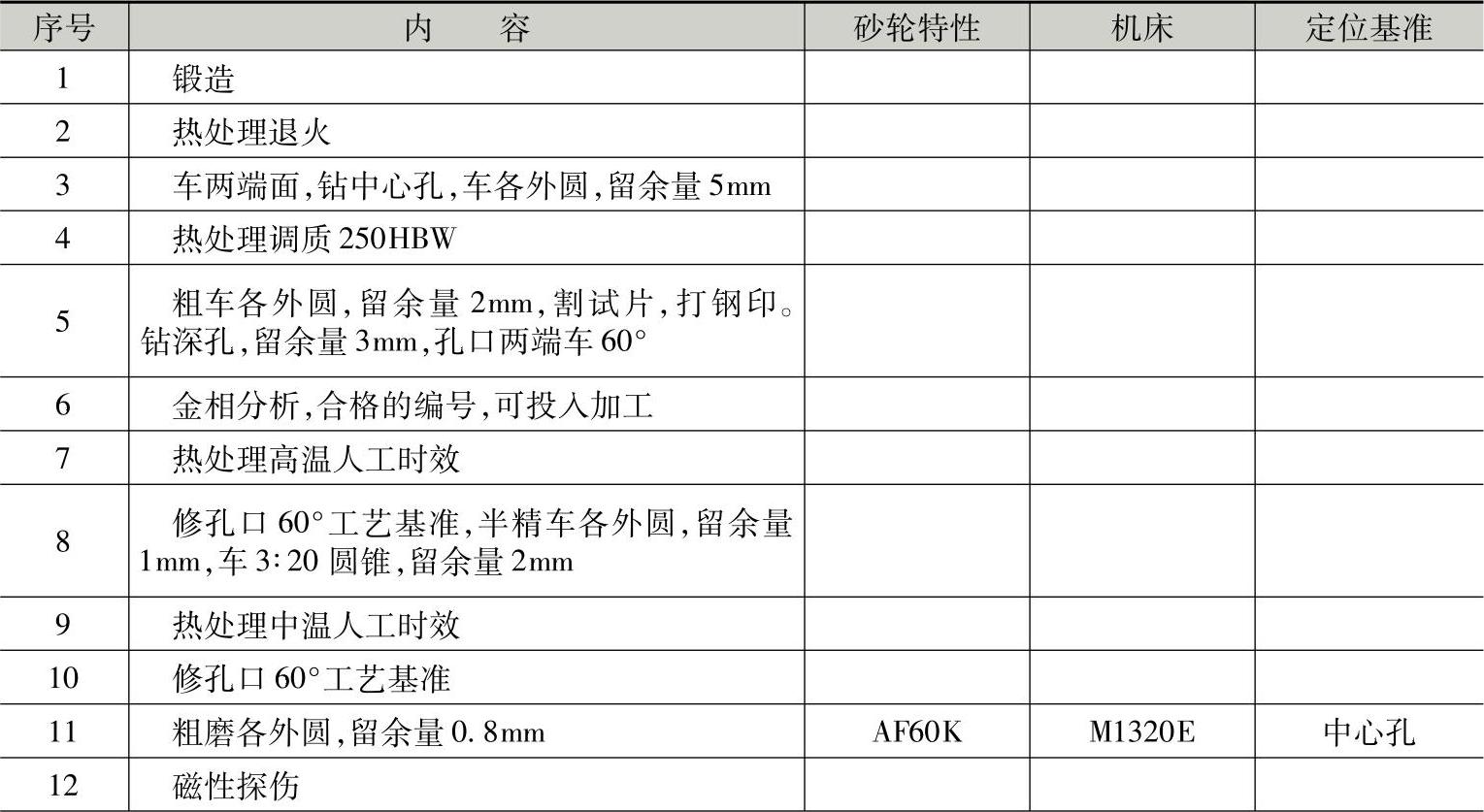

2.磨削工艺

坐标镗床主轴的磨削工艺分析见表1-15。工件毛坯为锻件,经热处理退火、调质、人工时效。由车削完成主轴的粗加工,磨削完成主轴的精加工。工艺过程中还包括铣削工艺和钳工工艺。材料38CrMoAlA较易产生磨削裂纹,为此在加工前工件材料作金相分析,合格的工件才能投入加工,加工过程中还作磁性探伤。磨削过程中,注意防止产生磨削裂纹。

φ50mm、φ45mm3处与轴承内孔单配间隙为0.001~0.004mm,以满足装配精度要求。

3∶20圆锥的径向圆跳动要求是主轴的最主要精度要求,为了获得高的装配精度,主轴3∶20圆锥留有余量,待装配成主轴部件后,再精磨3∶20锥面,由于

磨削时主轴以滚动轴承滚道为基准旋转,故使主轴部件最终达到极高的回转精度。

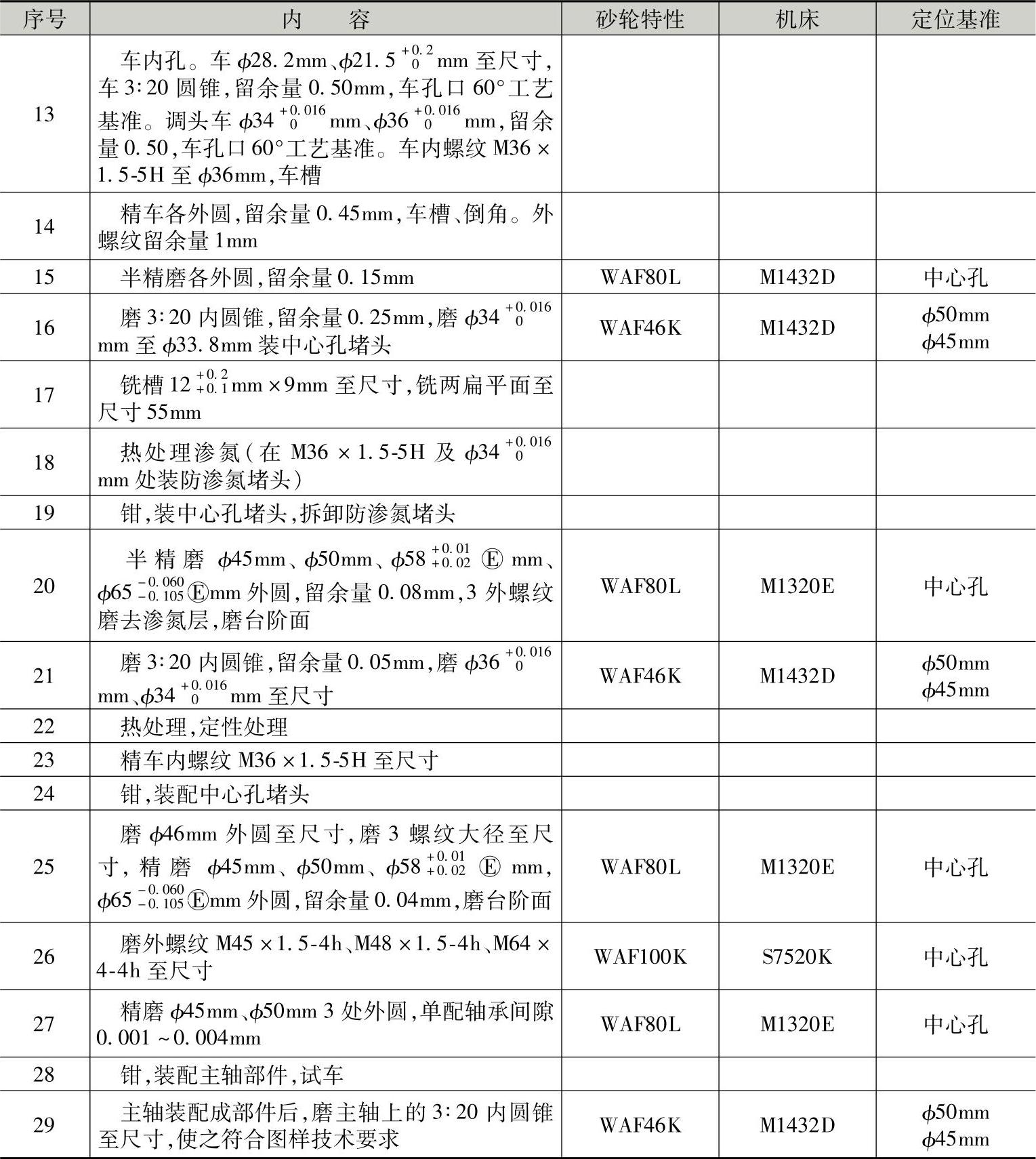

图1-24 坐标镗床主轴

表1-15 坐标镗床主轴的磨削工艺分析表

(续)

3.工件的定位夹紧

外圆精磨在工件两端装中心孔堵头,工件用两顶尖装夹。中心孔堵头装在3∶20圆锥和φ34+0.0160mm处。

内圆磨削工件用专用中心架和卡盘装夹,基准为φ45mm、φ50mm的中心。

4.选择砂轮

外圆砂轮特性:AF60K、WAF80L。

内圆砂轮特性:WAF46K。

螺纹磨削砂轮特性:WAF100L。

5.选择设备

外圆磨削用M1320E、M1432D,内圆磨削用M1432D,螺纹磨削用S7520K。

二、工件磨削步骤及注意事项(https://www.xing528.com)

1)粗磨各外圆,留余量0.8mm。

2)半精磨各外圆,留余量0.15mm。

3)磨3∶20内圆锥,留余量0.25mm。磨φ34+0.0160mm至φ33.8mm,装中心孔堵头。

工件用专用中心架和卡盘装夹,定位基准为φ50mm、φ45mm的中心。

4)工件装中心孔堵头,用两顶尖装夹,半精磨φ50mm、φ45mm、φ580.010.02 mm、φ65-0.060-0.105Ⓔmm外圆,留余量0.08mm,3外螺纹处磨去渗氮层,半精磨台阶面。

5)磨3∶20内圆锥,留余量0.05mm,磨φ36+0.0160mm、φ34+0.0160mm至尺寸。工件用专用中心架和卡盘装夹,定位基准为φ50mm、φ45mm的中心。

6)磨φ46mm外圆至尺寸,磨三外螺纹大径至尺寸,精磨φ50mm、φ45mm、φ58+0.01+0.02Ⓔmm、φ65-0.060-0.105Ⓔmm外圆,留余量0.04mm,精磨台阶至精度要求。

7)在螺纹磨床上磨外螺纹到M45×1.5-4h、M48×1.5-4h、M64×4-4h至尺寸。

8)精磨φ45mm、φ50mm三处外圆,单配轴承间隙0.001~0.004mm。

9)主轴装配成部件以后,磨主轴的3∶20内圆锥至尺寸,符合装配图样技术要求。

注意事项:

1)合理选择磨削用量,磨削时充分冷却工件,防止产生磨削裂纹。

2)磨削余量逐步减少,精磨时磨削余量不能多。

3)内圆磨削的工艺基准是φ50mm、φ45mm的中心,注意工艺基准的圆度公差应小于0.001mm。

4)内圆磨削时,使工件中心与砂轮主轴的等距度在0.01mm内,以防止产生圆锥双曲线误差,圆锥用涂色法检验,接触面积大于85%。

5)中心孔堵头与工件的接触连接要稳固,不能松动。

6)磨台阶面时采用火花观察法,注意满足台阶面的位置精度要求。

7)主轴装配成部件以后,将主轴套筒使用中心架固定在机床上磨3∶20圆锥,拨杆直接带动主轴旋转,由于磨削时主轴以滚动轴承滚道为基准旋转,使主轴部件达到高的回转精度。终磨3∶20圆锥的余量很少,注意找正机床工作台。

三、精度检验及误差分析

1.φ50mm、φ45mm三处外圆的配磨

配磨时使用内径指示表测量滚动轴承的内径尺寸,磨削控制主轴颈尺寸,使用杠杆卡规测量φ50mm、φ45mm三处外圆直径尺寸,配磨间隙0.001~0.004mm。

2.检验3∶20内圆锥的位置精度

图样要求3∶20内圆锥的径向圆跳动公差为0.002mm,心轴300mm处公差为0.004mm。使用专用检验夹具检验。

影响加工精度的因素分析如下:

1)定位基准的圆度误差的影响。φ50mm、φ45mm的圆度误差使基准的中心位置发生变化,从而引起3∶20内圆锥的径向圆跳动。

2)定位基准的同轴度误差的影响。φ50mm、φ45mm的同轴度误差也使基准的中心位置发生变化,影响3∶20内圆锥的径向圆跳动。

3)定位误差的影响。工件在专用中心架和卡盘上装夹会产生基准位移误差,头架主轴的回转误差对加工精度也有一定的影响,但数值不大。

4)3∶20内圆锥自身形状误差的影响。主要是圆锥的圆度误差对径向圆跳动有较大的影响;圆锥的锥度误差影响心轴的检测读数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。