一、工艺准备

1.分析图样

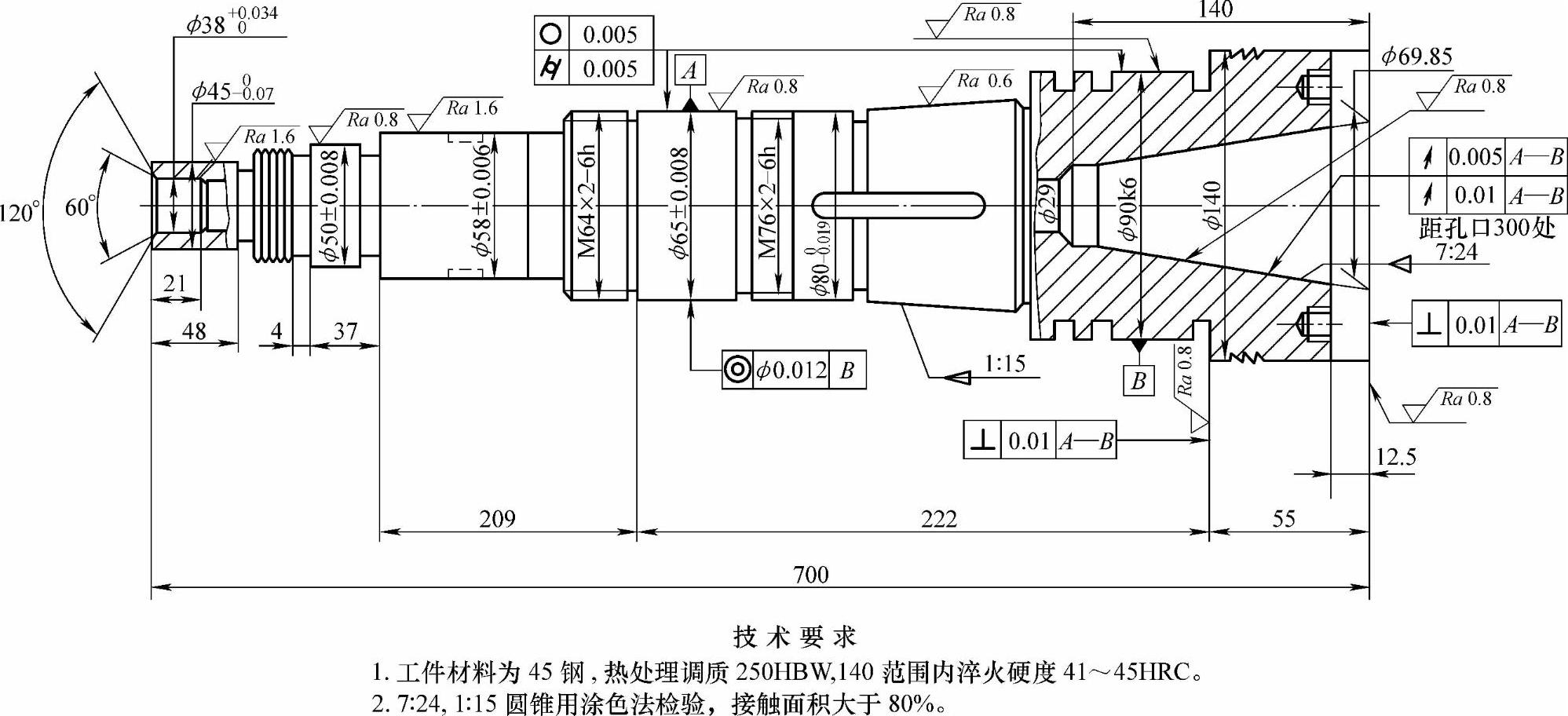

图1-23所示为铣床主轴,材料为45钢,热处理调质250HBW,140mm范围内淬火硬度41~45HRC。主轴主要技术要求分析如下:

1)φ(65±0.008)mm外圆的圆度公差为0.02mm、圆柱度公差为0.005mm。

2)φ(65±0.008)mm外圆对φ90K6外圆中心的同轴度公差为0.005mm。

3)φ128.57mm的两端面对φ(65±0.008)mm、φ90K6外圆中心的垂直度公差为0.01mm。

4)7∶24、1∶15圆锥用涂色法检验,接触面积大于80%。

5)7∶24圆锥对φ(65±0.008)mm、φ90k6外圆轴线的径向圆跳动为0.005mm,距孔口300mm公差为0.01mm。

图1-23 铣床主轴

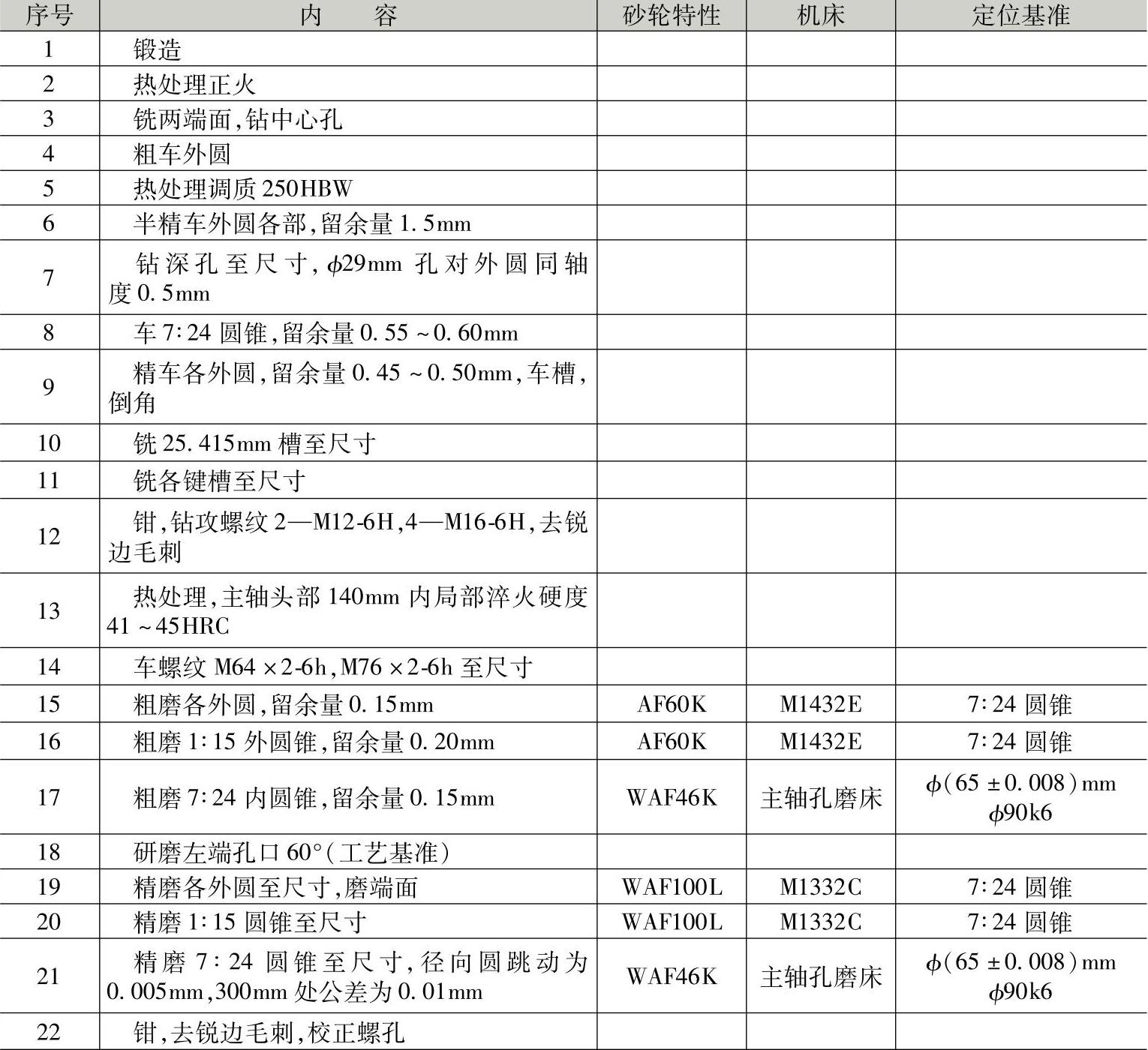

2.磨削工艺

铣床主轴的磨削工艺分析见表1-14。工件毛坯为锻件,经热处理正火,由车削作粗加工,相关的各尺寸均留磨削余量,由磨削作内、外圆表面的精加工。主轴工艺中还包括铣削键槽和槽,以及钳工工艺加工。

主轴的主要精度要求是7∶24圆锥对φ(65±0.008)mm、φ90k6外圆轴线的径向圆跳动为0.005mm,距孔口300mm公差为0.01mm。

表1-14 铣床主轴的磨削工艺分析表

3.工件的定位夹紧

因为工件为空心轴,不便于直接用两顶尖装夹,故需设计制造一专用心轴。工件以7∶24圆锥面在心轴上定位。工件很长,为提高定位刚度,在心轴左端设置辅助支承,支撑在主轴的60°工艺基准处。

内圆磨削工件采用专用中心架装夹。定位基准为主轴的φ(65±0.008)mm、φ90k6外圆。

4.选择砂轮

外圆砂轮特性:AF60K、WAF100L。

内圆砂轮特性:WAF46K。

5.选择设备

外圆磨削用M1432E、M1332C。

内圆磨削用主轴孔磨床。

二、工件磨削步骤及注意事项(https://www.xing528.com)

1)粗磨各外圆。

工件用专用心轴在两顶尖间装夹。粗磨φ(50±0.008)mm、φ450-0.007mm、φ(58±0.006)mm、φ(65±0.008)mm、φ800-0.019mm、φ90k6外圆,留余量0.15mm。

2)粗磨外圆锥。

工件用专用心轴装夹,找正工作台粗磨1∶15圆锥,留余量0.20mm。圆锥用涂色法检验,接触面积大于80%。

3)粗磨内圆锥7∶24。

在主轴孔磨床上粗磨7∶24圆锥,留余量0.15mm。工件用专用中心架装夹,定位基准为φ(65±0.008)mm、φ90k6。圆锥用涂色法检验,接触面积大于80%。

4)精磨φ(50±0.008)mm、φ450-0.007mm、φ(58±0.006)mm、φ(65±0.008)mm、φ800-0.019mm、φ90k6至尺寸。磨台阶面,垂直度公差0.01mm。工艺要求:φ(65±0.008)mm、φ90k6的圆度误差小于0.001mm。

5)精磨1∶15圆锥至尺寸。圆锥用涂色法检验,接触面积大于80%。

6)精磨内圆锥7∶24。在主轴孔磨床上精磨7∶24圆锥至尺寸。工件用专用中心架装夹。圆锥用涂色法检验,接触面积大于80%。径向圆跳动小于0.005mm,距心轴300mm处径向圆跳动小于0.01mm。

注意事项:

1)本工艺适合成批生产,可采用专用机床及专用夹具。主轴较长,磨内孔时应选用主轴孔磨床。

2)磨内圆锥时,应校正夹具轴线与砂轮主轴轴线的同轴度,使同轴度在0.01mm内,以防止圆锥的双曲线误差。

3)内圆磨削时,注意专用中心架支承处的润滑,工件的夹紧要留有适当间隙,以满足工件的旋转精度要求。工艺要求工件支承圆径向圆跳动在0.001mm内。

4)工艺要求工件台阶面的垂直度误差应小于0.005mm。

5)使用专用心轴装夹工件时,应使7∶24圆锥面接触良好,工件左端的辅助支承夹紧力要适当,防止装夹变形,影响加工精度。

三、精度检验及误差分析

1.检验直径尺寸

用千分尺检验φ450-0.007mm、φ(50±0.008)mm、φ(58±0.006)mm、φ(65±0.008)mm、φ90k6直径尺寸。

2.检验表面形状精度

用两点法测量φ(65±0.008)mm外圆的圆度、圆柱度误差。影响圆度的因素主要是心轴的精度,特别是心轴中心孔的圆度。要定期检测心轴的精度。分别用圆锥量规涂色法测量圆锥,接触面积大于80%。

3.检验表面位置精度

用指示表测量φ(65±0.008)mm的同轴度公差。

用指示表测量端面的垂直度公差。

用检验夹具检验7∶24圆锥的位置精度,孔口径向圆跳动小于0.005mm,在心轴300mm处误差小于0.01mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。