一、工艺准备

1.分析图样

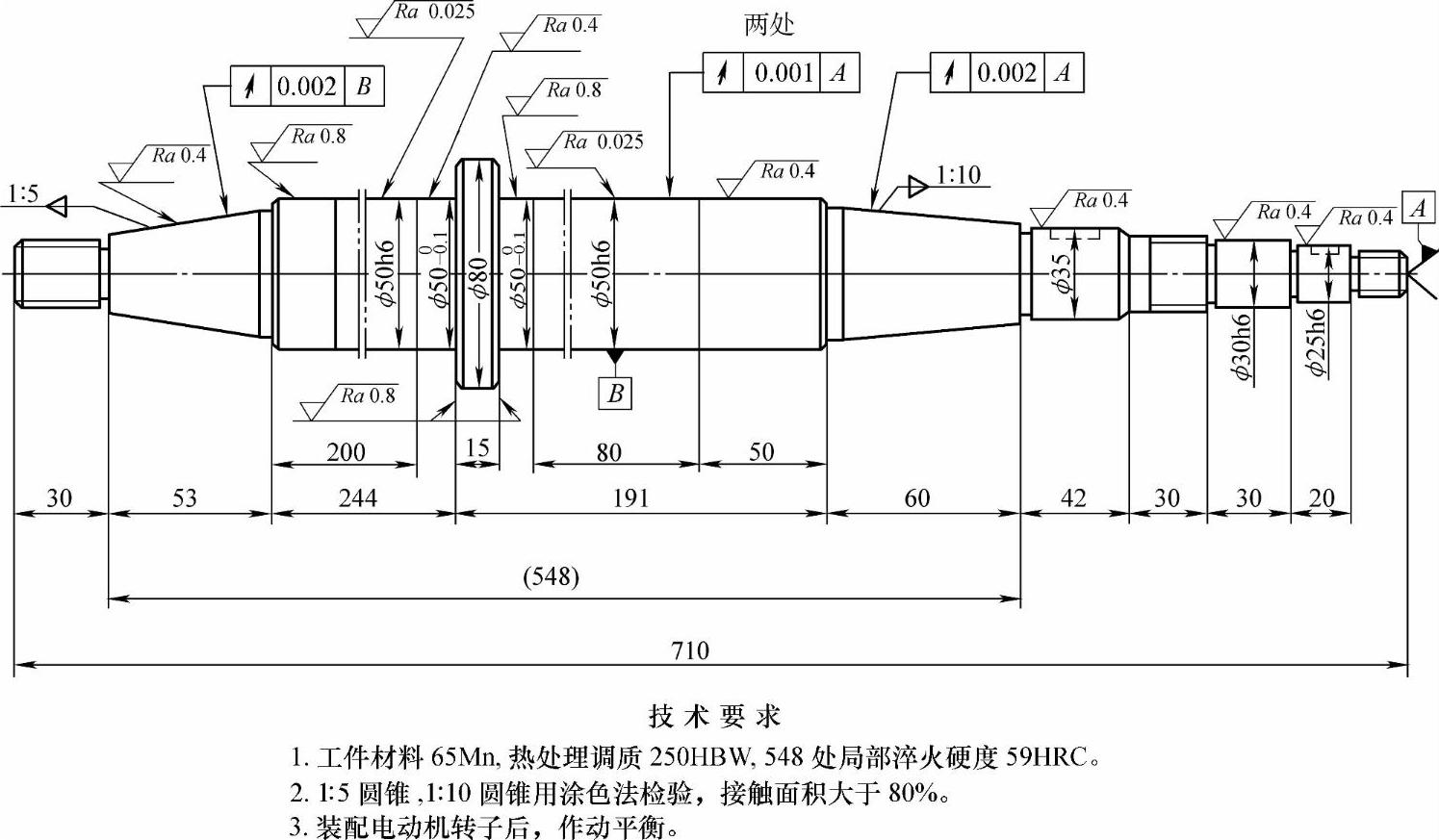

图1-22所示为平面磨床主轴,材料为65Mn,热处理调质250HBW,局部淬火硬度59HRC。主要技术要求分析如下:

1)两处φ50h6外圆的径向圆跳动公差为0.001mm。

2)1∶5圆锥、1∶10圆锥对φ50h6轴线的径向圆跳动公差为0.002mm。

3)φ80mm的左端面对φ50h6的轴线的垂直度公差为0.005mm。

4)圆锥面用涂色法检验,接触面积大于80%。

图1-22 平面磨床主轴

5)φ50h6的表面粗糙度值为Ra0.025μm,需经过超精密磨削。

2.磨削工艺

平面磨床主轴的磨削工艺分析见表1-13。工件毛坯为锻件,经热处理退火后,由车削做粗加工,相关的各尺寸留磨削余量,由磨削精加工至尺寸及技术要求。φ50h6为主轴的轴承径,表面粗糙度值为Ra0.025μm,是零件的主要磨削表面。表面经过超精密磨削以后,圆度误差应小于0.001mm(工艺要求)。

表1-13 平面磨床主轴的磨削工艺分析表

3.工件的定位夹紧

外圆磨削时工件用两顶尖装夹。

4.选择砂轮

外圆砂轮特性:AF60J、WAF80L、WAF100L、WAF230K。

5.选择设备(https://www.xing528.com)

外圆粗精磨用M1332C、M1432D,精密磨削用MM1332,超精密磨削选用MGA1432A。

二、工件磨削步骤及注意事项

1)粗磨φ50h6、φ500-0.1mm、φ30h6外圆,留余量0.20~0.25mm。

2)工件经过车螺纹以及修整中心孔后,半精磨外圆φ50h6、φ30h6,留余量0.04~0.05mm,径向圆跳动小于0.005mm。磨φ500-0.1mm至尺寸。

3)半精磨1∶5、1∶10圆锥,留余量0.04~0.05mm,圆锥用涂色法检验,接触面积大于80%。

4)磨φ80mm两端面,垂直度误差小于0.005mm。

5)精磨φ50h6,留余量0.015mm,精磨各圆锥、外圆至尺寸。磨电动机转子的外圆至尺寸要求。

6)选用精密磨床精密磨φ50h6,留余量0.005mm。

7)在高精度万能外圆磨床上超精密磨φ50h6至尺寸。径向圆跳动小于0.001mm。

注意事项:

1)主轴的定位基准为中心孔。由于中心孔处材料不经热处理淬硬,硬度较低,故使用不当会使中心孔磨损,影响加工精度。操作时,应检查中心孔的精度,表面磨损的中心孔应及时修研。

2)主轴在装配电动机转子且动平衡后,磨削的传动惯力较大,可适当降低工件的转速,以减小传动惯力对加工精度的影响。

3)磨削φ80mm两端面时,将砂轮端面修成内凹形,以减小砂轮与工件端面的接触面积,满足垂直度公差要求。

4)电动机转子的外圆应先磨至尺寸,并应注意减小工件的弯曲变形,以满足φ50h6外圆的加工精度要求。精磨时检查φ50h6外圆的径向圆跳动在0.002mm内。

5)精密磨削、超精密磨削φ50h6外圆,其径向圆跳动控制在0.001mm内。

三、精度检验及误差分析

精度检验的内容主要是φ50h6外圆的径向圆跳动及圆锥的径向圆跳动。径向圆跳动可在圆跳动检查仪上检验。

影响圆跳动加工要求的因素主要是定位误差和加工中工件的弯曲变形。为了防止中心孔的磨损,加工中应注意中心孔的润滑,并及时修磨顶尖的工作表面。顶尖的顶紧力要适当。在精磨时要注意改善砂轮的磨削性能,减小背吃刀量,以减小磨削力,防止工件的弯曲变形。磨钝的砂轮要及时修整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。