一、工艺准备

1.分析图样

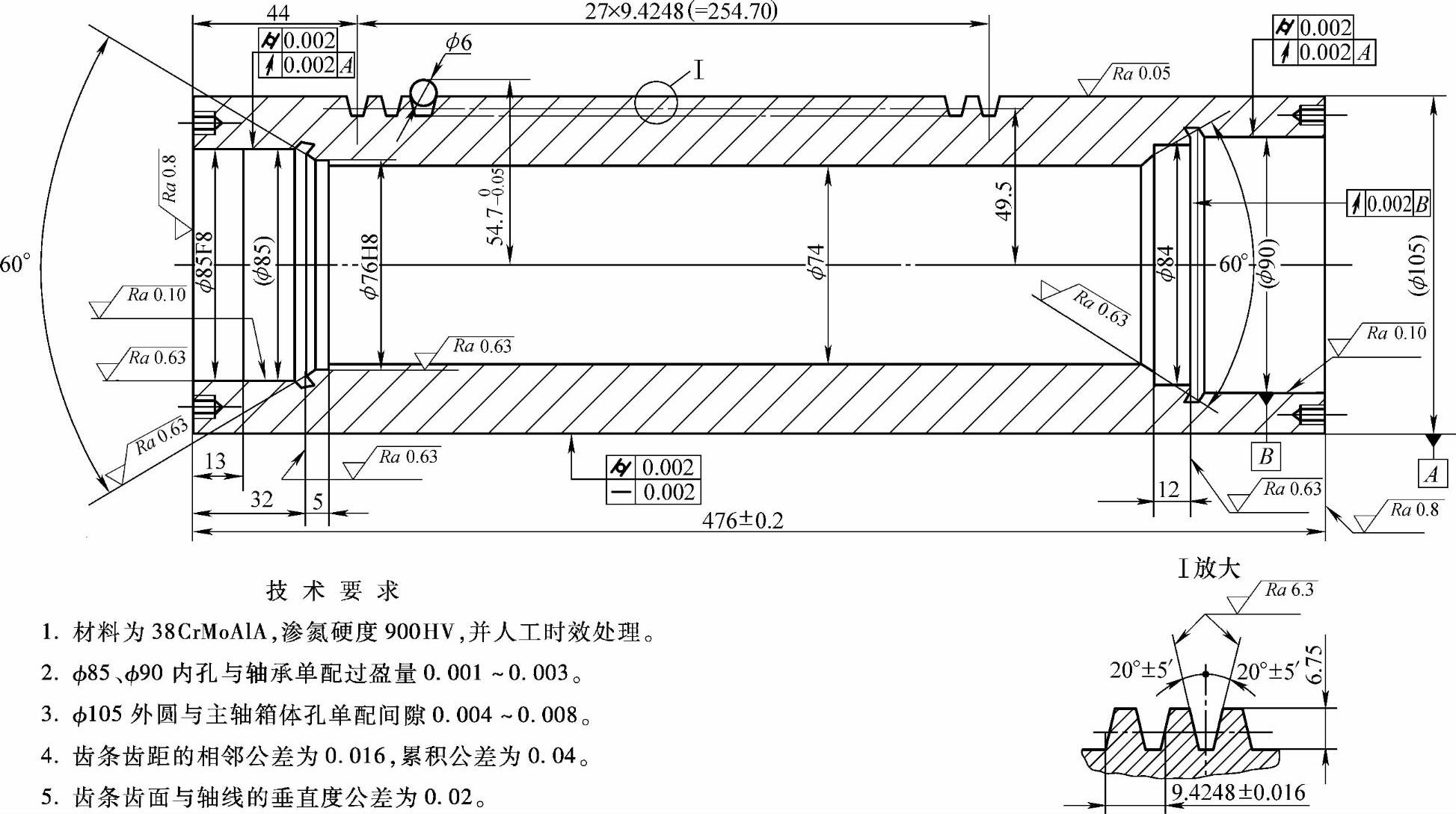

图1-21所示为坐标镗床主轴套筒,材料为38CrMoAlA,渗氮硬度900HV。φ85mm、φ90mm内孔与轴承单配过盈量0.001~0.003mm,表面粗糙度值为Ra0.10μm。φ105mm外圆与主轴箱体孔单配间隙0.004~0.008mm。φ85mm、φ90mm内孔对105mm外圆的径向圆跳动公差为0.002mm。φ85mm、φ90mm内孔的圆柱度公差为0.002mm。φ105mm外圆柱的圆柱度公差为0.002mm,素线直线度公差为0.002mm。齿条齿距相邻公差为0.016mm,累积公差为0.04mm,齿面表面粗糙度值为Ra0.63μm。齿条齿面与轴线垂直度公差为0.02mm。

其它要磨削的尺寸有φ85F8内圆,表面粗糙度值为Ra0.63μm。两端面尺寸(476±0.2)mm,表面粗糙度值为Ra0.8μm。

2.磨削工艺

主轴套筒有很高的精度要求,其中φ90mm、φ85mm内圆对φ105mm外圆的径向圆跳动公差直接影响主轴的回转精度。因此,套筒的内、外圆磨削是工艺的关键。

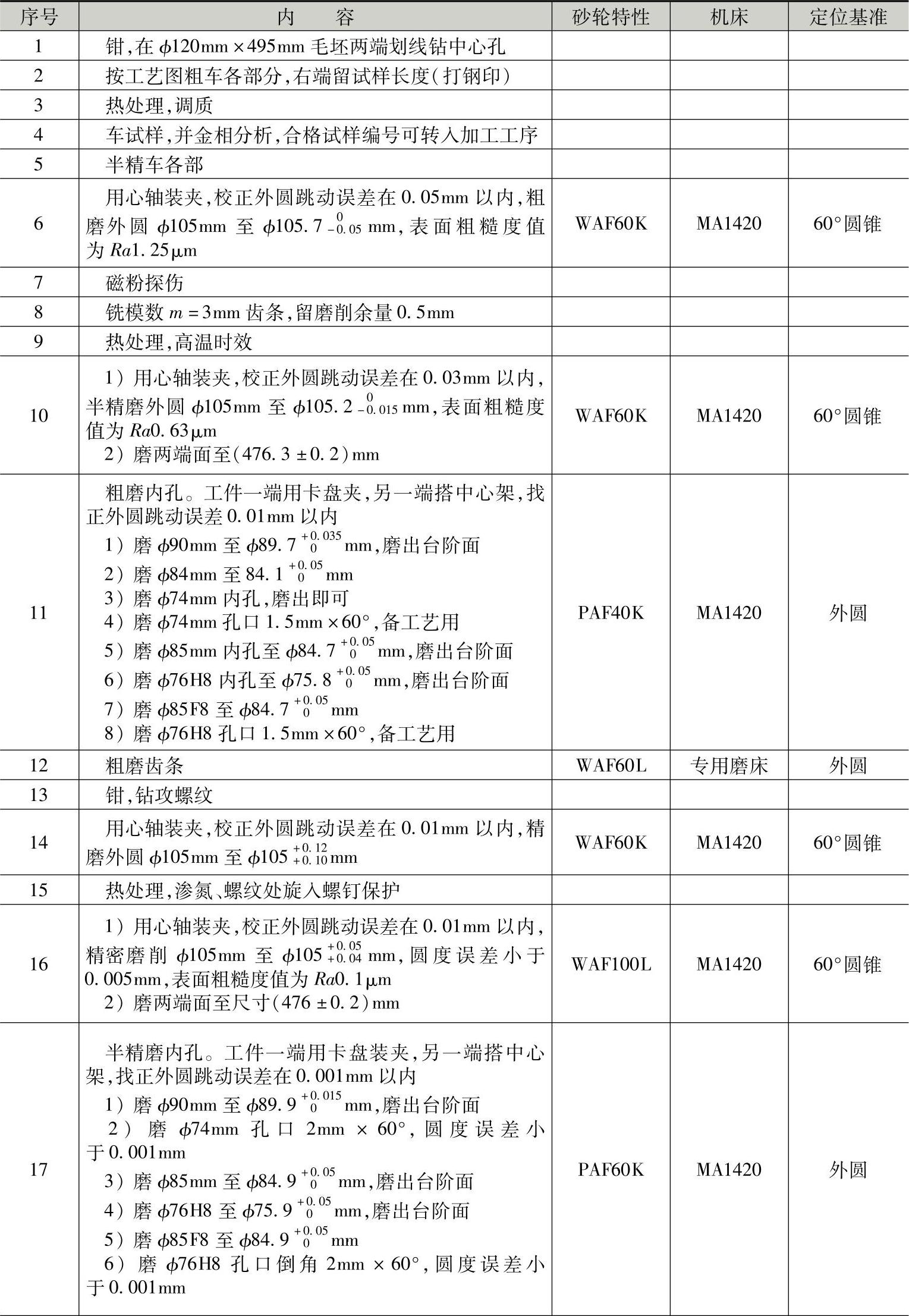

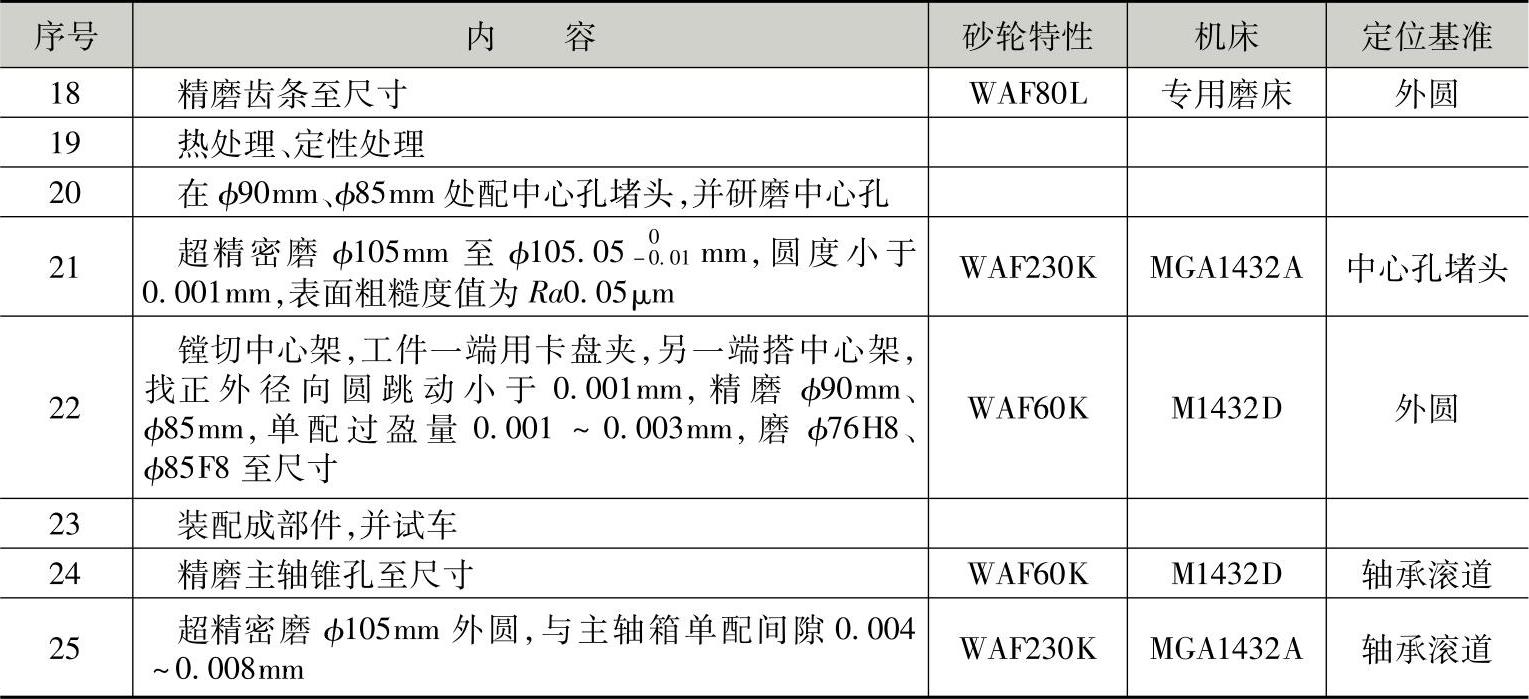

坐标镗床主轴套筒的磨削工艺分析见表1-12。安排磨削顺序时将主要表面的磨削分粗磨、半精磨、精磨、精密磨削和超精密磨削5个阶段。在磨削前,工件经热处理调质和金相组织的检验,在磨削过程中安排磁粉探伤、高温时效处理和渗氮热处理。

磨削内孔时,选择φ105mm为定位基准,定位稳定,定位误差也较小,可保证圆跳动误差在0.002mm内。φ105mm外圆的加工精度逐步提高,在粗磨、半精磨、精磨和精密磨削时使用60°圆锥工艺基准,超精密磨削时以中心孔堵头为基准。装配部件的最终精度是装配后以滚动轴承滚道为基准进行内、外圆磨削,使定位基准与装配基准重合,获得高的加工精度。采用组合件的加工方法,可减小加工工艺系统各种因素的影响,提高坐标镗床主轴部件的几何精度。

3.工件的定位夹紧

外圆磨削时工件用顶尖式心轴装夹。超精密磨削时配置中心孔堵头,用两顶尖装夹。

图1-21 坐标镗床主轴套筒

表1-12 坐标镗床主轴套筒的磨削工艺分析表

(续)

内圆磨削工件采用单动卡盘和中心架装夹。精磨内圆时,用专用刀具在磨床上镗切中心架的支承,使中心架的支承圆与磨床头架主轴中心等距。中心架经临床加工后,可提高定位精度,满足内圆磨削的加工精度要求。临床加工夹具支承面,是简易有效的工艺措施,可极大提高加工精度。

4.选择砂轮

内圆砂轮特性:PAF40K、PAF60K。

外圆砂轮特性:WAF60K、WAF100L、WAF230K。

磨齿条用砂轮特性:WAF60L、WAF80L。

5.选择设备

内、外圆磨削分别选用M1432D、MA1420型万能外圆磨床,MGA1432A型高精度万能外圆磨床。磨齿条采用专用磨床。

二、工件磨削步骤及注意事项

1)粗磨φ105mm外圆。工件用顶尖式心轴装夹,校正外圆径向圆跳动误差在0.05mm内,粗磨φ105mm至φ105.70-0.05mm,表面粗糙度值为Ra1.25μm。

2)半精磨φ105mm外圆及两端面。在磁粉探伤、铣齿条、热处理高温时效后进行本工序加工。工件用心轴装夹,校正外圆径向圆跳动误差在0.03mm以内,半精磨φ105mm至φ105.20-0.05mm,表面粗糙度值为Ra0.63μm。磨两端面至(476.3±0.2)mm。

3)粗磨内孔。工件用单动卡盘和中心架装夹,校正外圆径向圆跳动误差在0.01mm以内,粗磨φ90mm、φ85F8、φ85mm、φ76H8,留精磨余量。磨φ84mm至φ84.1mm,磨φ74mm内孔,磨出即可。用成形砂轮磨两端1.5mm×60°工艺基准。

4)粗磨齿条。齿条模数为m=3mm,共27齿。在专用磨床上,工件用带有分度装置的专用夹具装夹,粗磨齿条,留余量0.20~0.18mm

5)精磨φ105mm外圆。在钳工钻攻螺纹后进行本工序。工件用顶尖式心轴装夹,校正外圆径向圆跳动误差0.01mm以内,精磨外圆φ105mm至φ105+0.12+0.10mm。

6)精密磨φ105mm外圆及两端面。在热处理渗氮以后进行本工序加工。工件用顶尖式心轴装夹,校正外圆径向圆跳动误差在0.01mm以内,精密磨φ105mm至φ105+0.05+0.04mm,圆度小于0.005mm,表面粗糙度值为Ra0.1μm。磨两端面至尺寸(476±0.2)mm。

7)半精磨内孔。工件用单动卡盘和中心架装夹,找正外圆径向圆跳动误差在0.001mm以内,磨φ90mm、φ85mm、φ85F8、φ76H8,留精磨余量。用成形砂轮磨两端1.5mm×60°工艺基准,使圆度误差小于0.001mm。

8)精磨齿条至尺寸。在专用磨床上,工件用带有分度装置的专用夹具装夹精磨齿条,齿面与轴线的垂直度公差为0.02mm;齿距的相邻公差为0.016mm;累积公差为0.02mm;用心轴φ6mm测量尺寸为54.70-0.05mm。

9)超精密磨φ105mm外圆。在热处理、定性处理、配置中心孔堵头后进行本工序加工。工件以中心孔堵头用两顶尖装夹,超精密磨φ105mm至φ105.050-0.01mm,圆度误差小于0.001mm,表面粗糙度值为Ra0.05μm。

10)精磨内孔。在磨床上镗切中心架的支承面,使支承圆直径为φ105.05mm。工件用单动卡盘和中心架装夹,找正外圆径向圆跳动误差在0.001mm以内,磨φ85F8、φ76H8至尺寸。精磨φ85mm、φ90mm,并保证单配滚动轴承过盈0.001~0.003mm。

11)在钳工装配成坐标镗床主轴部件后,精磨主轴锥孔至尺寸。磨削时主轴套固定,用双中心架装夹,并使其中心与磨床头架中心重合,由拨盘直接传动使主轴回转。内圆磨削工件的定位基准为滚动轴承的滚道。本工序是组合件加工工艺。(https://www.xing528.com)

12)超精密磨削φ105mm外圆,要求与箱体孔单配间隙为0.004~0.008mm。也采用组合件加工工艺。磨削时主轴固定不转,并使其中心与磨床头架主轴中心重合,由拨盘传动主轴套筒回转。外圆磨削工件的定位基准也为滚动轴承的滚道。

注意事项:

1)粗磨外圆时,不要选用较大背吃刀量,并注意充分冷却工件,以免产生磨削裂纹。

2)内磨1.5mm×60°工艺基准时,用专用修整器修整砂轮,使60°角准确,圆度误差在0.001mm以内。

3)调头磨削内孔时,单动卡盘采用定向找正,使跳动方向相同,以减小找正误差,满足两端φ85mm、φ90mm的径向圆跳动公差要求。

4)精密磨削外圆时,使用WAF100L砂轮,而不能用WAF60K砂轮,以防止产生工件表面划痕,影响表面粗糙度。

5)镗切中心架时,将专用刀具安装在卡盘上。镗切背吃刀量要小,以免产生振动,影响中心架支承的定位精度。镗切的刀具要专门制造,加工要熟悉镗切技术。

6)中心孔堵头安装在工件上,夹紧力要适当,以免中心孔堵头变形,影响定位精度。堵头安装以后,要研磨中心孔。

7)磨齿条夹具安装在工作台上,找正工件轴线与机床导轨平行度误差在0.01mm以内,以保证齿面的垂直度公差要求。磨齿条夹具带有分度装置,分度磨削齿面。砂轮修整成40°角。

8)组合件磨削主轴圆锥孔后,用心轴测量径向圆跳动误差满足以下要求:轴端0.001mm,离轴150mm处为0.002mm。

9)套筒上部约5mm处,磨小0.01~0.02mm,以便于装配。

10)合理选择切削液,常用切削液见表1-14、表1-15。

三、精度检验及误差分析

工件的表面粗糙度可用电动轮廓仪测量。工件的圆度误差用圆度仪测量。径向圆跳动误差用检测夹具测量。

表面质量的检验包括表面粗糙度、划痕、直波形痕迹及烧伤裂纹的检验。表面直波形痕迹是由于磨削时强迫振动及自激振动所致。

影响表面粗糙度的因素分析如下:

1)精密磨削时表面粗糙度不符合要求,以致使超精密磨削后留下残留痕迹。

2)磨削规范不符合要求。

3)修整砂轮的金刚石尖角不够锋利。

4)修整砂轮时,工作台产生爬行。

5)切削液中有残留磨粒碎片。

影响磨削表面圆度精度的原因分析如下:

1)工件中心孔的圆度误差。

2)两中心孔的同轴度误差。

3)中心孔的磨损。

4)中心孔的变形误差。

5)两顶尖60°圆锥工作面的磨损。

6)尾座顶尖顶紧力的影响。

7)磨床头架、尾座顶尖的等高度误差影响。

8)顶尖用润滑油的影响。

9)中心孔中有毛刺或微屑碎粒。

10)中心孔与顶尖之间圆锥的接触面不良。

11)工件的重量较大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。