一、工艺准备

1.分析图样

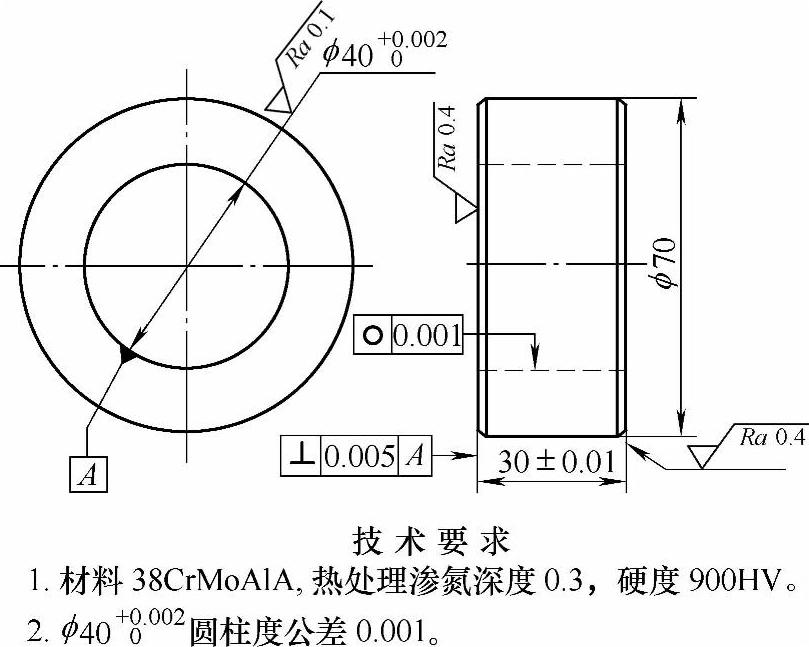

图1-19所示为环形量规,材料为38CrMoAlA,热处理渗氮硬度900HV。φ40+0.0020mm孔的圆度公差为0.001mm,表面粗糙度值为Ra0.1μm。两平面尺寸为(30±0.01)mm,垂直度公差为0.005mm,表面粗糙度值为Ra0.4μm。

2.磨削工艺

环形量规的磨削工艺分析见表1-11。工件毛坯为热轧圆钢,经热处理调质后,进行工件的粗加工——车削。工件的φ40+0.0020mm孔以高精度磨削达到图样的技术要求。热处理工序主要用来改善材料的性能和消除内应力。粗磨后进行一次人工时效处理,以消除粗加工所产生的应力。渗氮能使工件表面获得极高的硬度,但因渗氮层较浅,且热处理变形较小,故渗氮可安排在粗磨后。冰冷处理的目的是为了保证磨削后尺寸稳定。

图1-19 环形量规

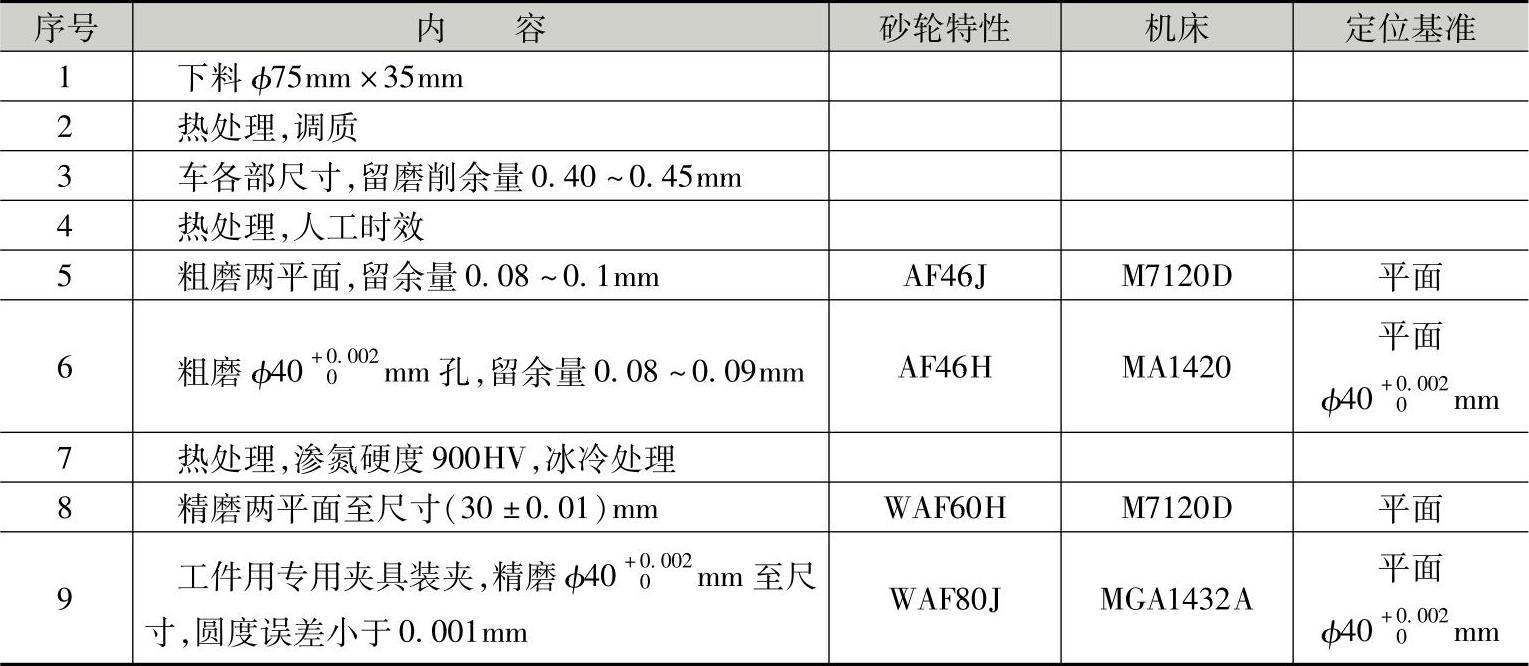

表1-11 环形量规的磨削工艺分析表

本零件的关键技术是保证圆度公差0.001mm的磨削工艺。如将工件直接装夹在磨床头架主轴上,由于头架主轴的径向圆跳动误差,就不能保证工件的圆度公差要求。为此,可采用专用夹具装夹,以满足加工精度要求。

3.工件的定位夹紧

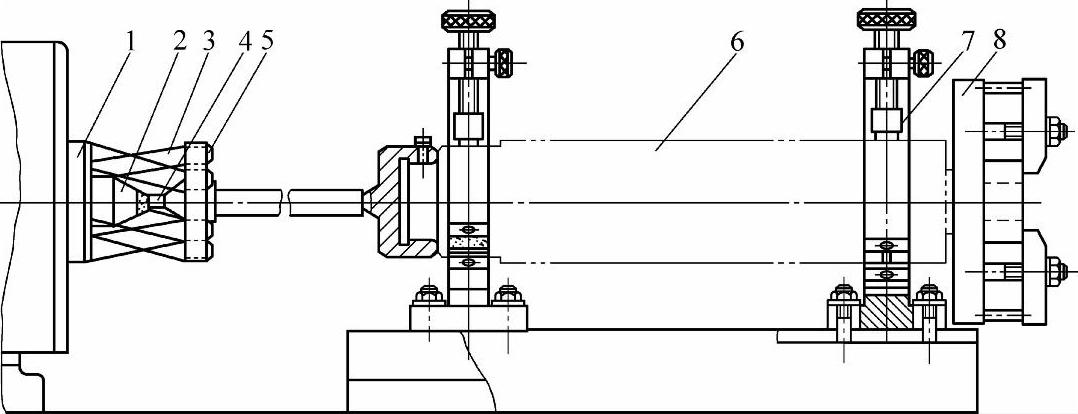

精磨φ40+0.0020mm时,工件用专用夹具装夹。如图1-20所示,V形夹具中的传动轴6代替了磨床头架主轴的功能,工件用压板装夹在花盘8上进行磨削。工件的径向圆跳动误差可控制在0.001mm内。V形夹具采用弦线传动装置,以消除传动惯力对加工的影响。图中,传动盘后端的球面支承4,其功能是使工件轴向定位。这专用夹具构成的回转运动副代替磨床头架主轴的回转,这样,机床主轴误差不再对工件的回转运动产生影响,可以达到极高的加工精度。

图1-20 专用夹具

1—拨盘 2—平头顶尖 3—尼龙绳 4—球面支承 5—传动盘 6—传动轴 7—V形架 8—花盘

4.选择砂轮

内圆砂轮特性:AF46H、WAF80J。

平面砂轮特性:AF46J、WAF60H。(https://www.xing528.com)

5.选择设备

平面磨削选用M7120D型卧轴矩台平面磨床。内圆粗磨采用MA1420型万能外圆磨床,内圆精磨采用MGA1432A型高精度万能外圆磨床。

二、工件磨削步骤及注意事项

1)在M7120D型卧轴矩台平面磨床上粗磨两平面,留余量0.08~0.10mm。

2)在MA1420型万能外圆磨床上粗磨φ40+0.0020mm孔。工件用单动卡盘装夹,找正同轴度误差在0.01mm内。磨φ40+0.0020mm,留余量0.08~0.10mm。

3)工件热处理后,精磨两平面至尺寸。工艺要求两平面的平行度误差在0.005mm以内。

4)在MGA1432A型高精度万能外圆磨床工作台上,安装专用夹具。用尼龙绳连接拨盘和传动盘,传动时使球面支承紧靠平头顶尖的平面。调节V形块,使传动轴回转平稳。

5)将工件用压板装夹在花盘上,半精磨φ40+0.0020mm孔,留精磨余量0.02mm。

6)精密磨φ40+0.0020mm孔至尺寸,圆度误差在0.001mm内。

注意事项:

1)弦线传动要顺畅,以保证传动的平稳,防止产生传动惯力。

2)加工前复测传动轴的径向圆跳动误差在0.001mm内。若超差,要待精度修复后再使用。

3)磨削时传动轴部位使用全损耗系统用油润滑,V形架的压紧块压紧适当,保持适当的间隙,使传动轴转动灵活、精确。

4)精密磨φ40+0.0020mm孔时,要精细修整砂轮。在光磨时要注意充分冷却,使砂轮保持良好的磨削性能,防止表面烧伤和热变形。

三、精度检验及误差分析

工件的表面粗糙度可用电动轮廓仪测量。工件的圆度误差用圆度仪测量。

在磨床、砂轮、夹具、工件组成的工艺系统中,磨床精度对加工的影响已被排除,影响圆度的因素主要是磨削热所产生的热变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。