一、工艺准备

1.分析图样

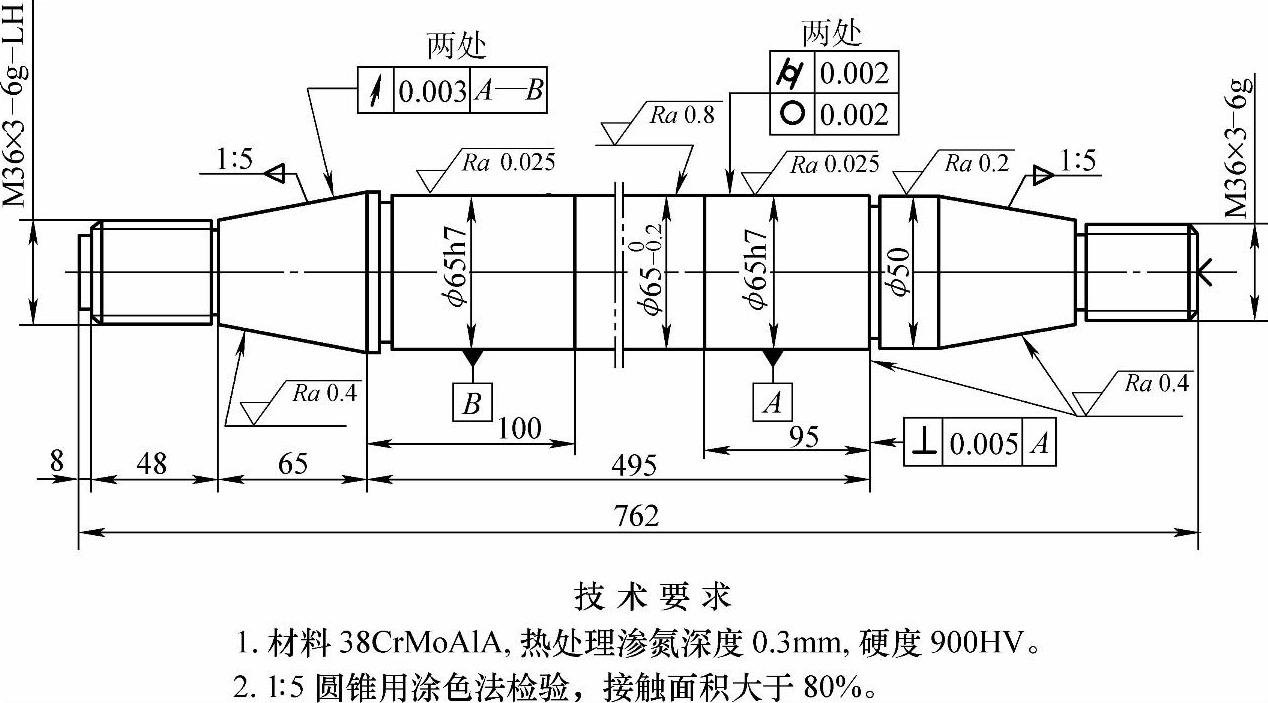

图1-17所示为高精度主轴,材料为38CrMoAlA,热处理渗氮深度为0.3mm,硬度900HV。

图1-17 高精度主轴

主轴的φ65h7为主轴轴承颈,其圆度和圆柱度公差为0.002mm,表面粗糙度值为Ra0.025μm。1∶5圆锥的表面粗糙度值为Ra0.4μm,1∶5圆锥对φ65h7轴线的斜向圆跳动公差为0.003mm。圆锥用涂色法检验,要求接触面积大于80%。台阶面的表面粗糙度值为Ra0.4μm,台阶面对φ65h7的中心的垂直度公差为0.005mm。

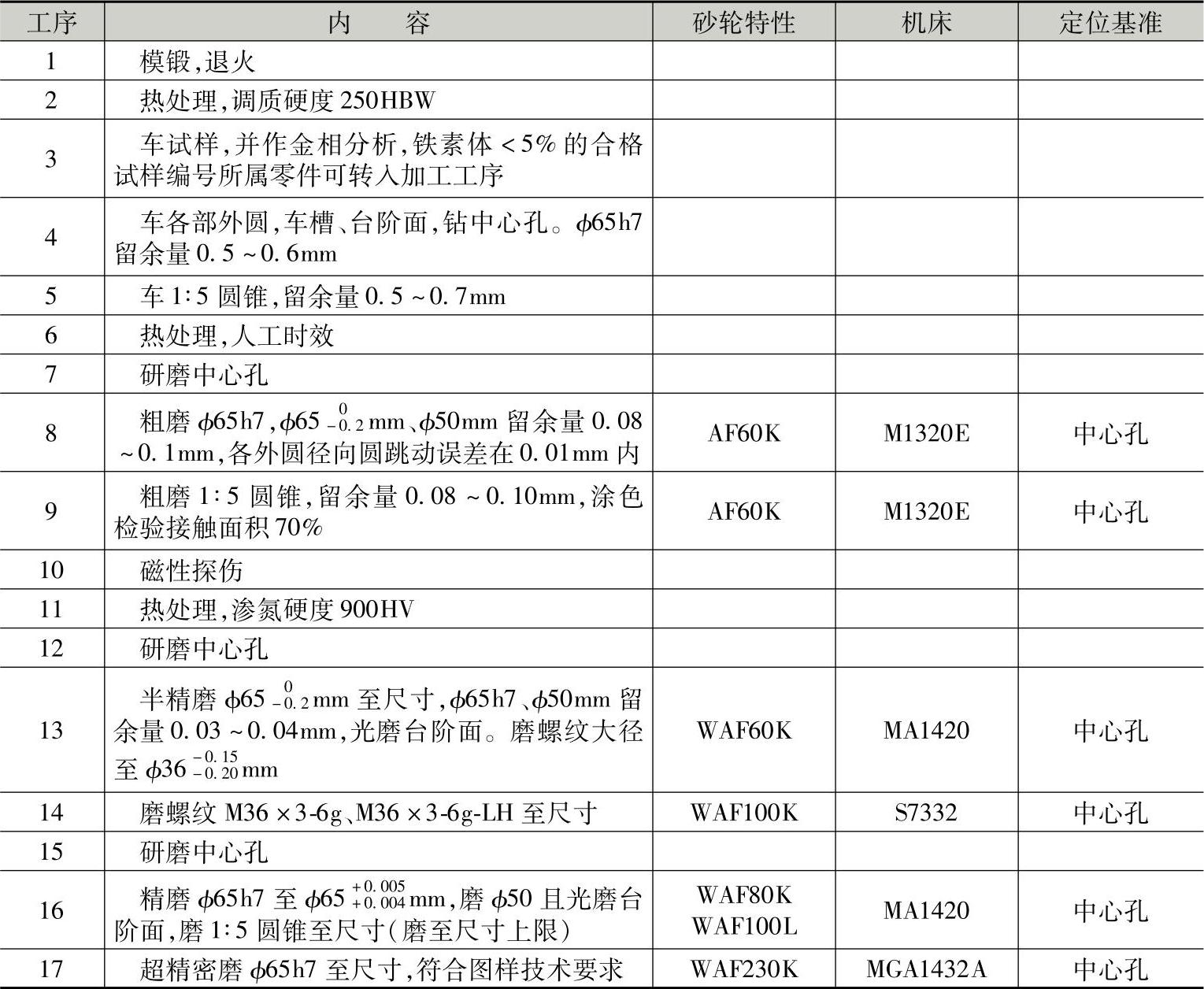

2.磨削工艺

高精度主轴的磨削工艺分析见表1-9。工件毛坯为锻件,经热处理调质后,由车削完成各表面的粗加工。主要表面φ65h7经粗磨、半精磨、精磨、精密磨削、超精密磨削加工,逐步提高加工精度。超精密磨削的余量为0.005mm,并分多次加以切除。磨削时,砂轮与工件间保持一定的磨削压力,实际背吃刀量小于名义背吃刀量,要经长时间的光磨,才能磨至所需尺寸。超精密磨削用量选择:vs=17.5m/s,vw=16m/min,vf=60~200mm/min,ap≤0.001mm。

3.工件的定位夹紧

工件用两顶尖装夹。超精密磨削时,中心孔用涂色法检验与顶尖接触面积大于90%。为减少顶尖工作面的磨损对加工精度的影响,应采用硬质合金顶尖。工件装夹在两顶尖之间,顶紧力要适当。

表1-9 高精度主轴的磨削工艺分析表

4.选择砂轮

粗磨砂轮特性:AF60K。

精磨砂轮特性:WAF80K。

精密磨砂轮特性:WAF100L。

超精密磨砂轮特性:WAF230K。

5.选择设备

粗磨、半精磨用M1320E外圆磨床和MA1420万能外圆磨床。精密磨φ65h7外圆则使用一台精度较高的万能外圆磨床MA1420。超精密磨削使用MGA1432A型高精度万能外圆磨床。

二、工件磨削步骤及注意事项

1)研磨中心孔。

2)粗磨φ65h7、φ650-0.2mm、φ50mm,留余量0.08~0.1mm。各外圆径向圆跳动误差在0.01mm内。

3)粗磨1∶5圆锥,留余量0.08~0.10mm,涂色法检验接触面积为70%。

4)磁性探伤,检查零件的磨削裂纹。合格零件继续加工。

5)热处理渗氮。(https://www.xing528.com)

6)研磨中心孔。中心孔用顶尖涂色法检查,接触面积大于95%。

7)半精磨φ65h7、φ50mm,留余量0.03~0.04mm。磨台阶面。磨φ650-0.20mm至尺寸。磨螺纹大径至φ36-0.15-0.20mm。

8)在S7332型螺纹磨床上用单线法磨螺纹M36×3-6g、M36×3-6g-LH至尺寸。

9)精磨φ50mm、1∶5圆锥至尺寸。

10)精密磨φ65h7,留余量0.004~0.005mm。

11)超精密磨φ65h7,留余量0.002mm。

12)超精密磨φ65h7至尺寸。

超精密磨削注意事项:

1)超精密磨削工作地恒温基数为20℃,恒温精度为±1℃。按季节调温的方法,夏季可取恒温基数为23℃。冬季、春秋季恒温基数分别为17℃、20℃。工作地远离振源。

2)加工前高精度磨床空运转,使机床达到热平衡。方法是:开动机床,使机床工作台全速运行15~20min,并将液压缸及管道内的空气排出。起动砂轮主油润滑系统按钮,待电接触点压力表显示压力为0.6~0.9MPa时,再起动砂轮主轴电动机按钮。若此时砂轮主轴电动机不能起动,则主轴轴承的静压液路有故障,待排除故障后再重新操作。

3)检查工作台低速运动的平稳性,并使之无爬行现象出现。

4)用与零件尺寸相当的试件或选择一工件作试磨,调整工作台,找正使圆柱度误差在0.001mm内。试磨在修整砂轮后进行。

5)修整砂轮用金刚钻的尖角为70°~80°,且要锐利。修整工作台速度v=10mm/min,最后光修整一次。修整后用毛刷清理砂轮表面,并用切削液冲洗砂轮碎粒。磨损的金刚钻要及时作修研再使用。

6)会正确使用磨削指示仪对刀。掌握所操作机床磨削指示仪φ表的当量值,使砂轮和工件间保持一定的磨削压力。吃刀量不要太大,以防止工件表面产生螺旋形痕迹和表面烧伤。

7)注意及时更换切削液,切削液配溶应合适。

8)当工件表面出现振动痕迹时,分析是强迫振动,还是自激振动。要找出振源,并加以消除。

9)因为精密磨削是超精密磨削的基础。在精密磨削时也要注意过滤切削液;同时使用WAF100L,而不能用WAF60K砂轮,以防止产生工件表面划痕,影响工件表面粗糙度。

10)超精磨时,注意切削液的过滤,以及切削液过滤装置的调整,以防工件表面产生划痕。

11)当磨削指示仪指针始终有摆动时,表示工件有径向圆跳动误差,需调整机床消除故障。

三、精度检验及误差分析

主轴的表面粗糙度用电动轮廓仪测量。表面质量还包括波纹度误差、表面划痕、烧伤及磨削裂纹,通常可用肉眼鉴别。

精度检验的内容是圆度、圆柱度和径向圆跳动。精度检验可在圆跳动检查仪上用扭簧比较仪测量。

影响加工精度的主要因素是中心孔的定位误差。尤其是应消除中心孔的磨损变形误差。操作时注意保持中心孔的精度。工件的多次装夹对径向圆跳动误差也有影响。在终磨φ65h7圆柱面后,复测1∶5圆锥面的径向圆跳动值,若径向圆跳动超差,可再磨1∶5圆锥面修复。故通常将圆锥面磨至尺寸的上限,以便修复精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。