1.机械制造技术的发展

随着科学技术的发展,特别是计算机辅助制造技术的迅速发展,使机械制造技术发生了极为深刻和广泛的变化。制造的概念已经不是指一台机床、一种刀具和一种加工方法,而是具有信息流、物料流和能量流的机械制造系统。

在现代化生产中,生产决策、产品设计、制造工艺及生产计划均是以机械制造系统的观点和方法,以实现高效率、高柔性、高产品品质和低成本的生产。

机械制造系统是输入一定的材料或毛坯的信息,而输出则为加工后的零件、部件或产品等。

机械制造系统的任务是:

1)将材料或毛坯转变为一定形状和尺寸的零件或产品。

2)提高工件的质量,使之达到所要求的精度和表面粗糙度。

3)以最佳的加工条件,取得高的加工效率和低的生产成本。

计算机辅助制造技术促进了工业的自动化。如数控加工技术所采用的数控机床、计算机辅助设计(CAD)、计算机辅助制造(CAM)、计算机辅助设计与制造集成(CAD/CAM)、计算机辅助工艺规划(CAPP)。随着以RISC、VNIX小型机操作系统和网络技术的进一步发展,形成了计算机辅助设计、工艺规划与制造集成技术(CAD/CAPP/CAM)。

分别独立发展的CAD、CAPP、CAM技术主要解决自身范畴中的问题。其中,CAD致力于几何表示及处理;CAPP致力于工艺过程的设计方法及处理技术;CAM致力于输入语言及加工轨迹的处理技术。在CAD领域的研究内容有:曲面造型,实体造型,物体质量特性计算,二维和三维图形的转换,三维几何的显示处理。在CAPP领域的研究内容有:零件信息输入,工艺数据与工艺知识的整体及计算机表达,工艺自动决策机制的实现,装配工艺过程的计算机辅助生成。在CAM领域的研究内容有:多坐标(3、4、5或更多轴)数控机床的数控程序编制,刀具轨迹优化与刀具干涉问题,加工过程仿真,自动化加工中的刀具与工装准备,直接数控(DMC)的实现。

计算机集成制造系统(CIMS)是用计算机通过信息集成实现优化的生产制造,求得企业的总体效益。

CIMS由管理信息、产品设计与制造工程设计自动化、制造自动化(柔性自动化)、质量保证4个功能分系统以及计算机网络、数据库2个支撑分系统组成。

(1)管理信息系统 管理信息系统是以制造资源计划为核心,包括预测、经营决策、各级生产计划、生产技术准备、销售、供应、财务、成本、设备、工具、人力资源等管理信息功能,通过信息集成,达到缩短产品生产周期、降低生产资金占用及提高企业应变能力的目的。

(2)产品设计与制造工程设计自动化系统 产品设计与制造工程设计自动化系统是用计算机辅助产品设计、制造准备及产品性能测试等工作,采用CAD/CAPP/CAM系统使产品开发更高效、更优质、更自动化。

(3)制造自动化、柔性化系统 制造自动化、柔性化系统是CIMS中信息流和物流的结合点,可以由数控机床、加工中心、清洗机、测量车、运输小车、立体仓库、多级分布式控制计算机等设备及支撑软件组成。完成对零件毛坯加工的作业调度、制造,使产品制造活动优化、周期短、成本低、柔性高。

(4)质量保证系统 质量保证系统包括质量决策、质量检测与数据采集、质量评价、控制与跟踪等功能,实际产品的高质量、低成本,提高企业的竞争力。

(5)计算机网络系统 计算机网络系统是支持CIMS各个分系统的开放型网络通信系统。采用国际标准和工业标准规定的网络协议,实现异种机互联,异构局部网络及多种网络的互联。支持信息共享、分布处理、分布数据库、分层传递和实时控制。

(6)数据库分系统 数据库分系统是支持CIMS各分系统、覆盖企业全部信息的数据库系统。实现企业数据共享和信息集成。

企业通过使用CIMS技术,极大地提高了对市场的适应能力和竞争力,有以下特点:

1)在工程设计自动化方面,采取现代化工程设计手段CAD/CAPP/CAM,可提高产品的研制与生产能力,便于开发技术含量高和结构复杂的产品,保证产品设计质量,缩短产品设计与工艺设计周期,从而加速产品更新换代,满足用户的需要。

2)柔性制造系统(FMS)由自动化物料输送和存储系统,多工位的数控加工系统,计算机控制的信息系统组成。具有自动加工功能、物料输送和存储功能、监测和自动诊断功能、过程和生产控制功能。柔性制造单元(FMC)是一种能独立运行并且有机械加工、物料搬运、监控功能的以单元作为独立个体的加工设备。物料搬运采用机器人和托盘交换装置。柔性生产线(FML)由多台数控机床、输送和储存系统及计算机组成。柔性制造技术可提高设备利用率,缩短产品制造周期,增强生产能力。

3)在经营管理上,可促进企业的经营决策和生产管理科学化,保证企业在市场竞争中产品报价的快速、准确、及时,在生产过程中有效地解决生产“瓶颈”,减少在制品,库存,减少制造过程的占用资金,获得巨大的经济效益。

CIMS是现代工厂自动化的发展方向。美国、西欧、日本等主要工业发达的国家在飞机、汽车、机械等行业发展CIMS方面都取得了巨大的经济效益。现在,我国的一些企业也正在试运行CIMS。

2.现代成组磨削工艺

现代成组工艺(GT)是一种按相似性原理进行生产的工艺方法。它把品种繁多的零件,根据其外形特征和工序的相似性分类分组,分入同一组的零件采用相同的机床、夹具和工艺进行加工。

采用成组工艺可以使一种零件的小批生产,变为成组的零件族的大批量生产,从而可采用高效的或专用的设备进行加工。成组工艺可缩短生产准备周期,一旦新的品种投入生产,只要调整原来的设备和夹具即可。

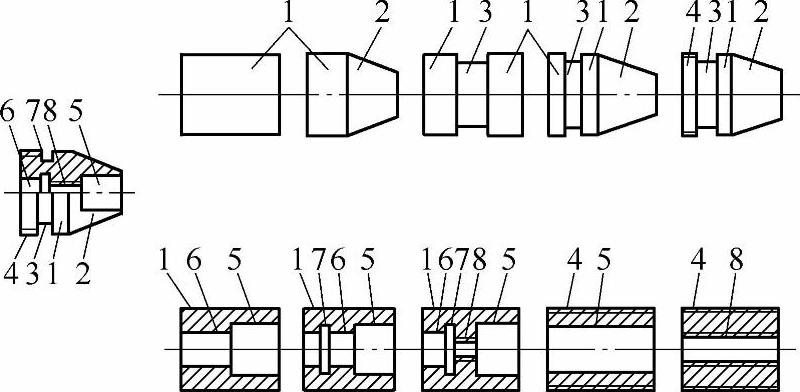

成组零件的相似性可用合成零件作为代表。如图1-14所示的合成零件包含了一组内零件族加工表面由几种几何要素组成。

合成零件可以是实际的零件或假想的零件,但它们都应包含一组内零件族的全部要素。

成组工艺的主要特点是:

1)同一组零件采用统一的标准工艺,而不需单一的工艺。

图1-14 合成零件(https://www.xing528.com)

1—外圆柱面 2—外圆锥面 3—外圆环槽 4—外螺纹 5—内圆柱面 6—圆柱孔 7—内圆环槽 8—内螺纹

2)使零件结构参数设计标准化,促进制造业的标准化设计。

3)加工方便且有较高的经济效益。

4)把由单一零件的小批量生产改变为较大批量的生产(成组批量)。

5)缩短生产周期。

在全面采用成组工艺的企业中,还需将零件分类编码。目前有很多编码系统,世界上以奥匹兹编码系统最为著名,它由9位数字组成,前5位为基本代码。表1-8所示为回转体的主码。例如编码12031表示:1——长径比L/D≈1.5的回转体;2——一端有台阶,并有螺纹;0——无内孔;3——需键槽加工;1——有轴向孔加工。辅助代码由4个数字组成。第6位数字表示零件的公称尺寸(旋转体零件表示其直径,非旋转体零件表示其最大外形尺寸);第7位数字表示零件材料;第8位数字表示毛坯的形状;第9位数字表示被加工表面的精度。

表1-8 回转体零件的奥匹兹分类方法

我国原机械工业部制订的机械零件分类编码系统JLBM—1,采用15个码位表示,由名称类别、形状、加工和辅码部分组成。提供了零件的功能、几何形状要素、尺寸、材料、毛坯、热处理、精度和部分加工信息。

本文不再对JLBM—1系统作详尽分析,仅举一例介绍其编码系统的码位概况。

例:编码

随着成组工艺的发展,现代成组加工形式已由初级的成组单机加工发展到生产单元、成组流水线、成组自动线柔性制造系统等。

单机成组是按工序成组。具有相似工序的零件在一台机床上加工,若成组零件加工部分较多,则可采用多工位专用组合机床加工。

生产单元又称生产组,是指在一个封闭的单元内完成一组相似零件的加工,加工单元由关键机床和多台数控机床组成,并可设置工件传送带。

成组自动线即为一种可调的自动线,在一条由计算机控制的柔性化的流水线中,可加工一族近10种相似的零件。

进行成组加工,需要完成以下几方面工艺准备:

1)按拟订的分类方法对零件分类编码。

2)按合成零件拟订各组零件的标准工艺,再将代号相同或相近的零件归并为零件组,并按同一工艺路线加工。

3)按工艺过程和工时分配,选择合适的生产组织形式。

4)按零件族设计成组夹具,选择设备、刀具以及调整方式。

5)计算经济效益,使加工的生产率和设备负荷率都较高。

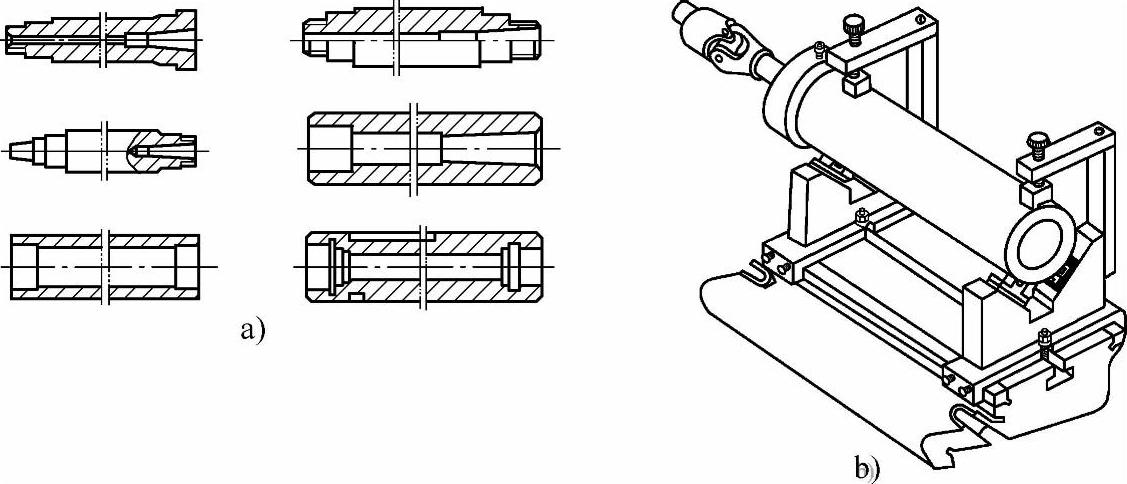

成组工艺在磨削加工的应用有多种形式,例如图1-15所示为磨床主轴、套筒零件族的成组加工,采用成组V形夹具装夹零件族的工件。图1-16所示为成组V形夹具的结构图,夹具在M1432D型万能外圆磨床上使用,用于磨削主轴孔、套筒孔。按工件的支承圆直径确定夹具调整范围为φ25~φ130mm,两V形块的距离也可按零件族工件长度调整。成组夹具是专用可调整夹具,可以满足零件族的高精度磨削加工要求。

国内比较成功的成组磨削除上例外,还有刀具刃磨零件族、轴承零件族、轧辊磨削零件族、齿轮零件族、纺织零件族、曲轴零件族等成组磨削在机械制造企业中应用。

图1-15 磨床主轴、套筒零件族的成组磨削

a)零件族 b)成组V形夹具

图1-16 成组V形夹具结构图

1—锁紧螺钉 2—可调螺钉 3—杆 4—柱 5—硬质合金垫块 6—垫块 7—V形块 8、13—螺钉 9—导轨 10—夹具体 11—压块 12—挡板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。