1.主轴外圆的超精密磨削

(1)外圆超精密磨削的工艺参数 主轴超精密磨削是一种低表面粗糙度值磨削,超精密磨削工艺的特点是利用砂轮等高微刃对工件表面进行极微量的磨削和强烈的摩擦抛光,从而达到低的表面粗糙度值和极高的加工精度要求。超精密磨削的应力较低,使磨削区域的磨削力和磨削温度降至最低,从而不产生表面烧伤及磨削裂纹,以满足主轴的磨削加工精度要求。显然,超精密磨削的关键技术是砂轮的修整。使金刚钻具有合理的顶角(70°~80°),且尖锋锐利,是保证获得砂轮表面等高微刃的重要条件之一。通过低速修整砂轮,可减小砂轮表面微观残留面积,形成齿距约6μm的等高微刃。修整时,将工作台选择开关置于“修整”位置,工作台速度设为v=10mm/min左右。修整参数为:砂轮主轴双速电动机取vs=35m/s,砂轮每转纵向修整进给量ft=0.008~0.012mm/r,修整背吃刀量取0.002~0.003mm。需光修一次。

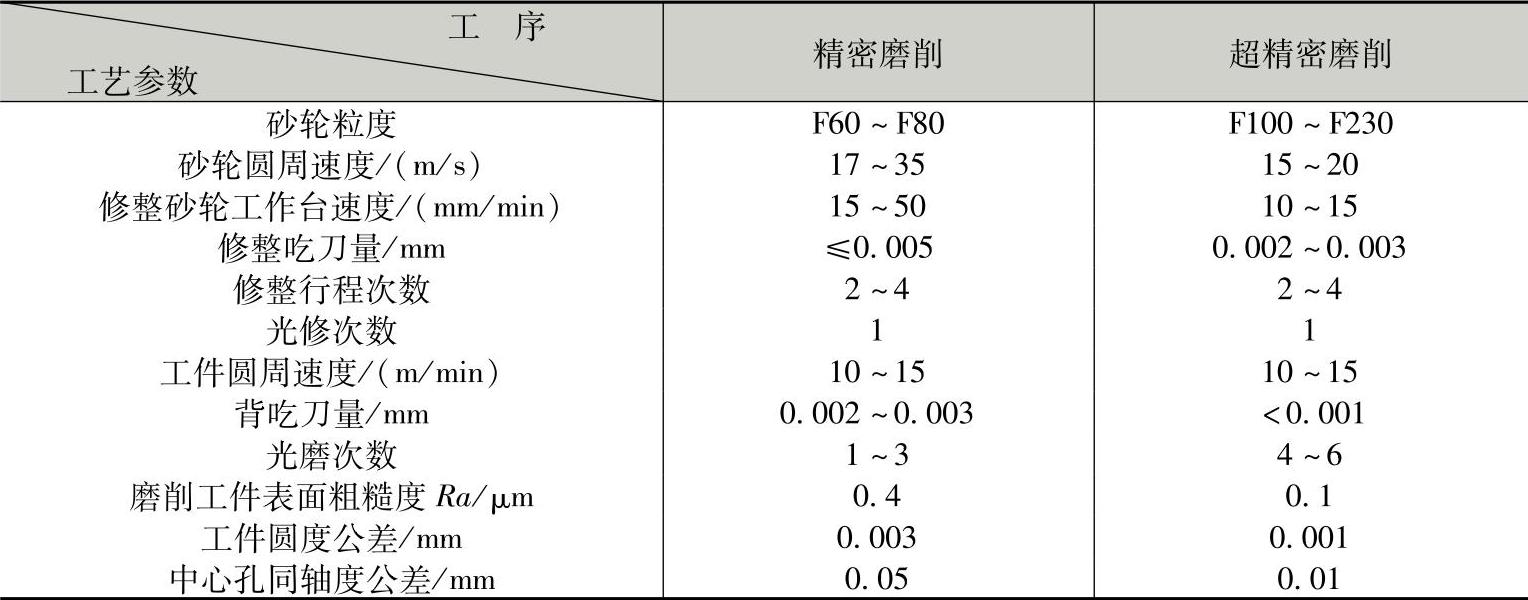

MGA1432A型高精度万能外圆磨床由上海机床厂有限公司制造,并在国内最早实现最高级的低表面粗糙度值磨削,即镜面磨削。超精密磨削的精度仅次于镜面磨削。外圆超精密磨削的工艺参数见表1-2。表中还包含了精密磨削的工艺参数。

关于工艺参数的几个主要问题说明如下:

1)砂轮要到砂轮厂专门定制。特别要对砂轮硬度、硬度均匀性等提出要求。磨料可用白刚玉或单晶刚玉。粒度取F230,硬度取中软K,结合剂用陶瓷。

2)磨削用量选择与一般磨削有很大差别。超精密磨削取用较低的砂轮圆周速度,即vs=17.5m/s。此速度可防止工件表面磨削烧伤和工艺系统的振动,使微刃产生强烈的摩擦、抛光作用,达到低应力磨削效果。工件圆周速度对工件表面粗糙度无显著影响,但当工件圆周速度过低时,易使工件表面烧伤和产生螺旋痕迹;过高时则易产生振动。超精密磨削的背吃刀量极小,ap≤0.001mm(理论背吃刀量)。加工余量分几次磨完。用磨削指示仪使砂轮和工件间保持适当的磨削压力。通过多次光磨,达到所需吃刀量。

表1-2 外圆低表面粗糙度值磨削的工艺参数

3)超精密磨削的总余量通常在0.005mm内,故对精密磨削提出的工艺要求较高,以保证在超精密磨削后,工件圆周表面没有精密磨削的残留痕迹,同时保证图样的几何公差要求。这项工艺要求是至关重要的。

(2)外圆超精密磨削的主要工艺问题 主轴外圆超精密磨削常见的工艺问题主要是表面划痕及直波形误差,其他还包括主轴圆柱表面的圆度及圆柱度误差等。划痕有两种,一种是精密磨削不当所残留的磨削痕迹;另一种是超精密磨削时,切削液中的磨粒碎片划伤加工表面。因此,在精密磨削时要注意满足磨削的工艺要求,特别是工序间表面粗糙值要达到Ra0.1μm,以保证主轴超精密磨削时工件的表面粗糙度要求,否则表面会残留磨削痕迹;超精密磨削时则要注意净化切削液,合理选用切削液过滤器,防止切削液中的磨粒残片划伤工件表面。

直波形误差是由于强迫振动或自激振动所致。主轴超精密磨削时,在高精度外圆磨床上产生直波形误差的原因分析如下:

1)砂轮平衡不好,使砂轮对工件的振动增大。因此要重新平衡砂轮,以消除直波形误差。

2)砂轮架上的电动机振动。机床外的振源引起砂轮架振动。

3)砂轮法兰盘锥孔与砂轮主轴配合处接触不良,磨削时引起砂轮跳动。

4)工件中心孔与顶尖接触不良。

5)工件顶得过紧,使工件回转速度不匀速;工件顶得过松,使磨削时工件发生振动。

圆度误差与中心孔和顶尖的精度相关。中心孔通常可用研磨来提高精度。有条件的企业可采用中心孔磨床磨削中心孔,以达到更高的加工精度。使用中心孔磨床磨削中心孔是现代磨削工艺的发展方向。

对于圆柱度误差的工艺问题,可采用试磨试件调整工作台的方法解决。试磨试件,调整工作台应使圆柱度误差在0.002mm内。选择试件的尺寸与工件相当,试磨量在0.004mm内,注意不要太多。通常,可选择一批工件中余量较多的作为试件。用试磨后的砂轮加工,由于砂轮表面的微刃已进入正常状态,会使磨削效果更好。

2.典型主轴磨削工艺分析

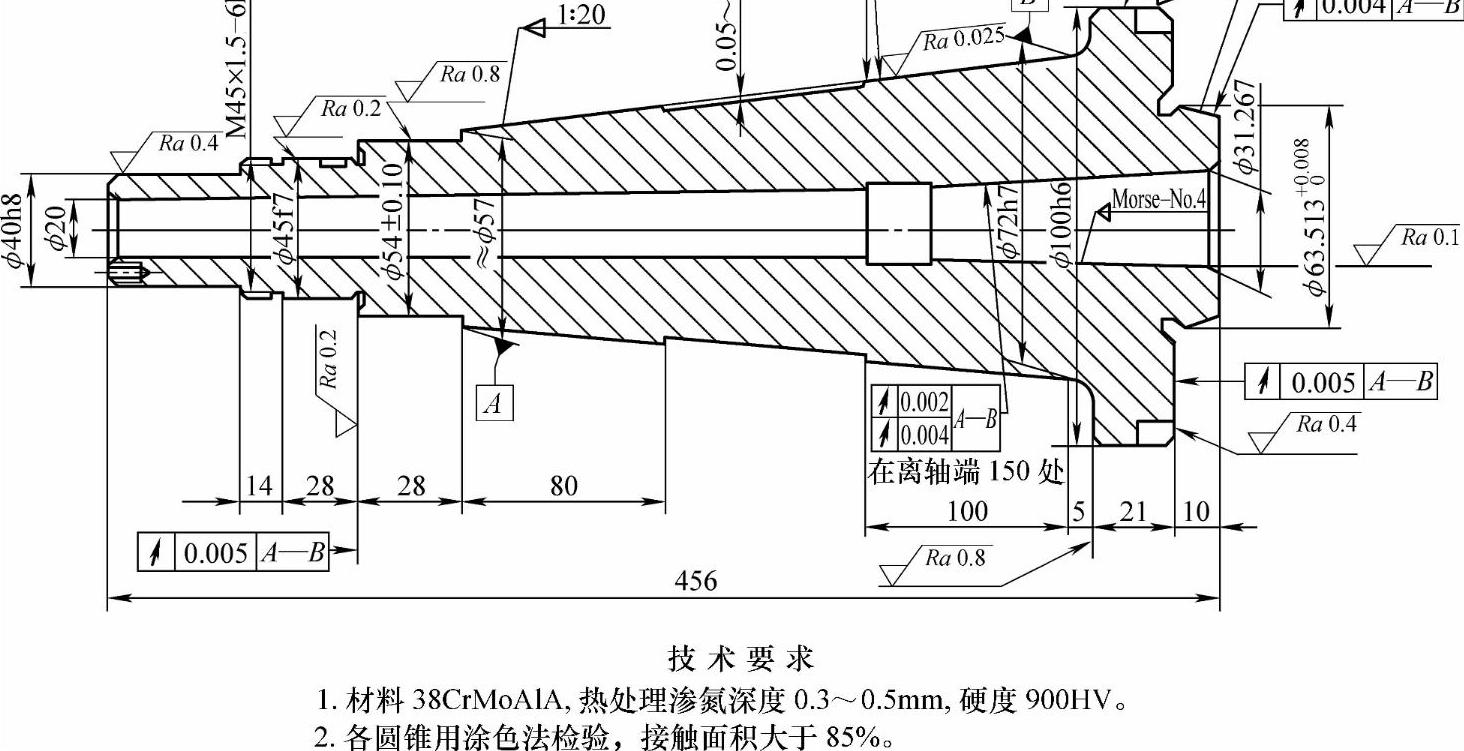

(1)高精度主轴磨削工艺分析 图1-9所示为高精度主轴。材料为38CrMoAlA锻件,工件经车削、铣削、钳工加工和金相分析以后,再进行磨削加工。主要加工面有锥度为1∶20的外圆锥面,圆锥的圆度公差为0.0003mm,用涂色法检验,接触面积大于85%,表面粗糙度值为Ra0.025μm。0.0003mm的圆度公差是目前我国制造业所见的最高形状精度公差要求。主轴的MorseNo.4圆锥孔对1∶20圆锥轴线的径向圆跳动公差在近主轴端为0.002mm,在离轴端150mm(心轴)处为0.004mm。MorseNo.4圆锥用涂色法检验接触面积大于85%。主轴的锥度为1∶4的外圆锥,大端直径为φ63.513+0.0080 mm,1∶4圆锥对1∶20圆锥轴线的径向圆跳动公差为0.004mm。两个台阶面的轴向圆跳动公差为0.005mm。其他要磨削的表面尺寸有φ40h8、φ45f7、φ(54±0.10)mm、φ72h7、φ100h6、φ63.5130.0080mm,台阶面和螺纹M45×1.5-6h-LH。

图1-9 高精度主轴(https://www.xing528.com)

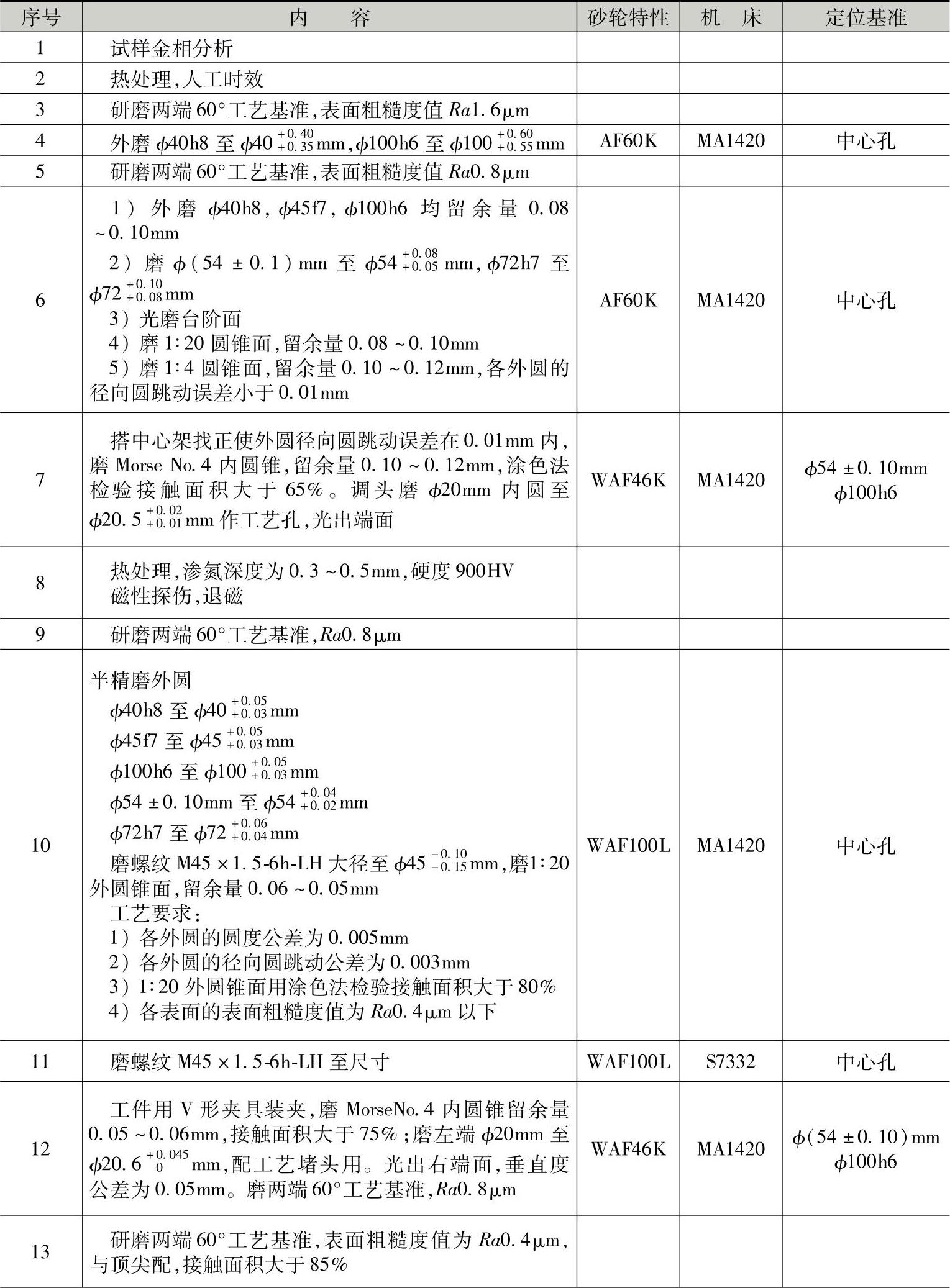

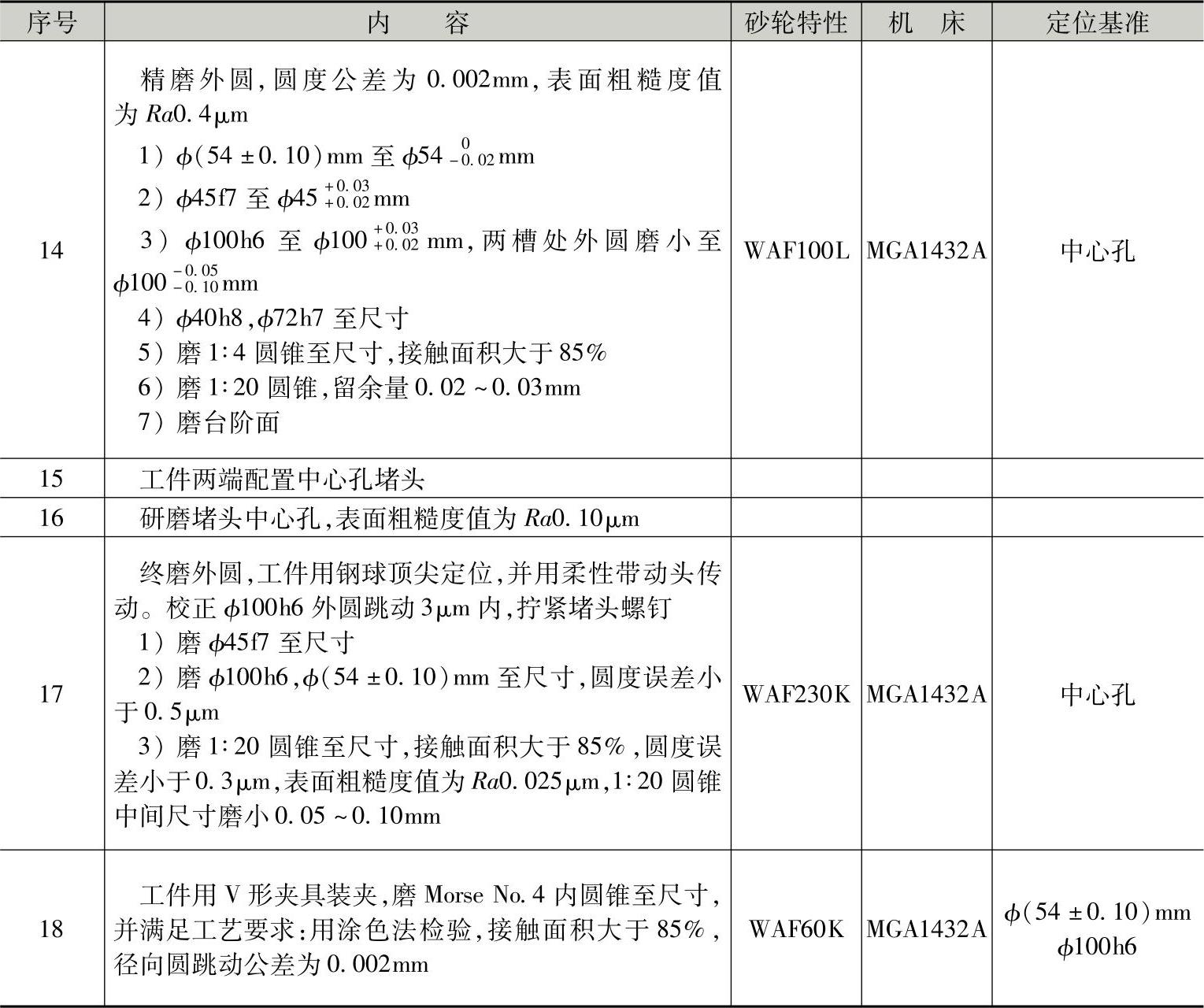

高精度主轴磨削工艺见表1-3。磨削工艺中的关键技术是如何保证1∶20圆锥的圆度公差要求和满足MorseNo.4、1∶4圆锥的圆跳动公差要求。

表1-3 高精度主轴磨削工艺分析表

(续)

零件毛坯经过车削、铣削、钻孔、攻螺纹后,完成了零件的粗加工。其间零件还经过金相分析,检验材料中铁素体含量,铁素体含量大于5%的材料零件不再加工。渗氮的热处理在粗磨后进行,以保证渗氮层的深度尺寸要求。磨削过程中还有磁性探伤,以检验材料的脆性裂纹,有裂纹的零件不再磨削。磨削时注意防止产生磨削裂纹。

磨削作为高精度主轴的精加工工序,工序划分得很分散,精度逐步提高。各主要表面经粗磨、半精磨、精磨、精密磨削、超精密磨削,最终达到较高的加工精度。

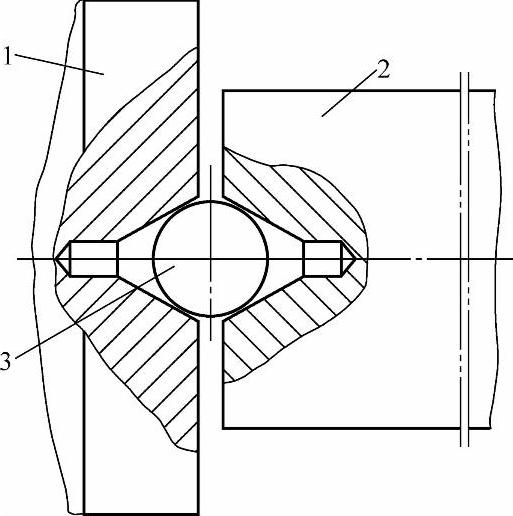

(2)高精度主轴的磨削精度分析 如上所述,在高精度磨削时,需要解决的难题不少,影响加工精度的因素都要加以控制。由表1-3可知,磨削工艺中的工艺措施能满足1∶20圆锥的圆度公差要求。0.0003mm公差是极小的公差值。主轴在粗磨、半精磨时,用60°工艺基准代替中心孔定位,磨削所能达到的圆度约为0.002mm。精磨时,再用内圆成形砂轮磨削两端60°工艺基准,并进行研磨,以提高工艺基准的精度,但所能达到的圆度公差为0.0012mm。终磨时工件用钢球顶尖定位(图1-10),即在中心孔堵头与凹顶尖之间安装一个小尺寸的精密钢球,这种方法可消除高精度工件两端中心孔的同轴度误差以及机床误差对加工精度的影响,即消除了中心孔的定位误差。原因是精密钢球能补偿中心孔的误差,使磨削时钢球与中心孔的接触始终保持为一真圆,从而使终磨的精度明显高于精磨的精度。当然,加工时堵头要配置合适,并要有很高的精度,尾座顶尖的顶紧力要适当,操作要相当细心。

通常,高精度主轴的中心孔可采用多次研磨,以减小定位误差。条件较好的企业,可用中心孔磨床磨削中心孔,其中心孔的加工精度较高,经磨削的中心孔圆度精度可达到0.0008mm。上述工艺措施,保证了主轴外圆的磨削加工精度。对中心孔定位的研究,是高精度主轴磨削工艺的基础,是必备的专业知识。主轴外圆的加工精度取决于磨床和中心孔的精度,把握这两点,也把握了精度之门。

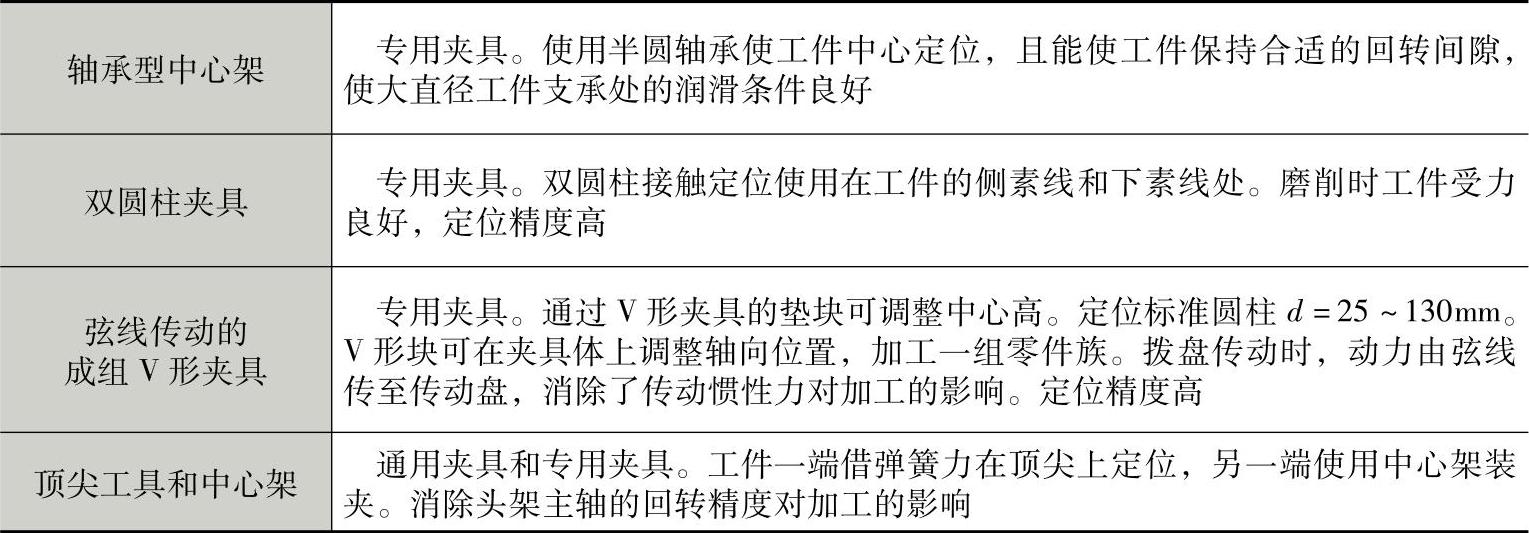

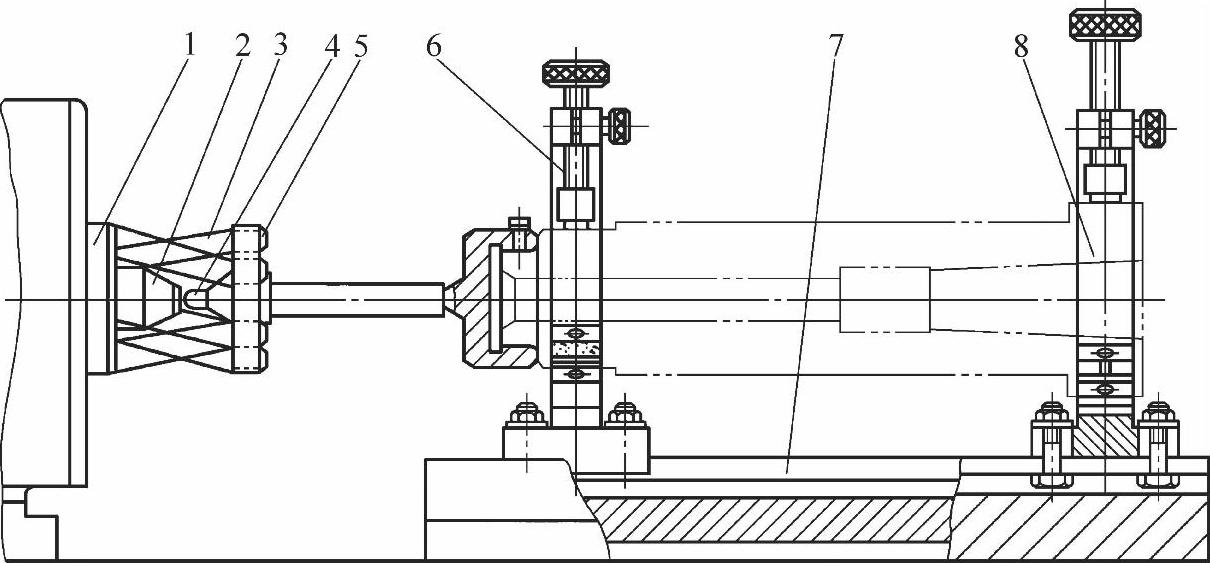

高精度主轴的内外圆同轴度公差要求是磨削工艺的另一关键技术。有多种方法,见表1-4。本例内圆磨削时采用弦线传动的V形夹具装夹工件。如图1-11所示,工件以φ(54±0.01)mm、φ100h6外圆为基准在V形块上定位,注意基准的精度,定位基准轴颈的圆度公差为0.002mm。将φ100h6的两槽处外圆磨小至φ100-0.05-0.10mm,以免影响定位。将定位误差减至最小值,本夹具采用弦线传动装置,拨盘1和传动盘5上分别钻有32个φ3mm孔,由一根尼龙绳3连接,同时在头架上安装一个平头顶尖2,传动盘的后端有一球面支承4,其功能是使工件轴向定位。拨盘转动时,传动力由弦线传至传动盘,消除了一般刚性连接常产生的传动惯力的影响,提高了内圆磨削的加工精度。V形夹具有很高的定位精度,工件的径向圆跳动公差可达到0.002mm以内。弦线传动的V形夹具是很有创意的工艺设计,具有很高的定位精度,是高精度主轴磨削的高端技术。

图1-10 钢球顶尖定位

1—中心孔堵头 2—凹顶尖 3—钢球

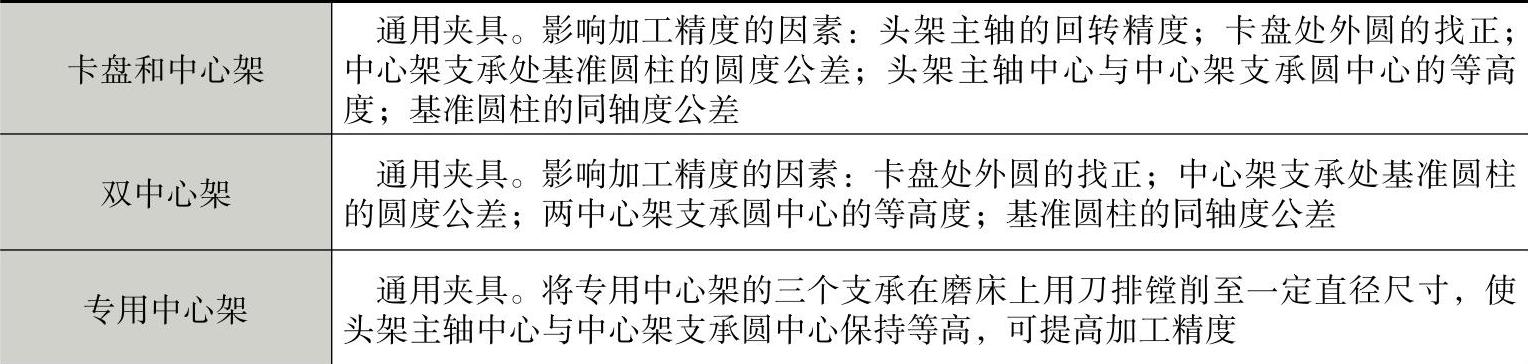

表1-4 主轴孔内圆磨削的工件装夹方法

(续)

图1-11 弦线传动的V形夹具

1—拨盘 2—平头顶尖 3—尼龙绳 4—球面支承 5—传动盘 6、8—V形块 7—底座

通过上述磨削工艺,能获得高的产品品质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。