镜面磨削是现代磨削工艺的高端技术。

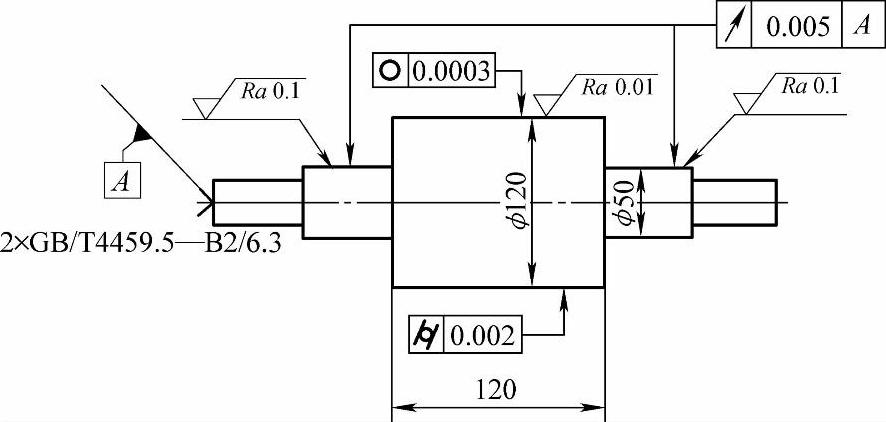

图1-8所示为精密轧辊,用于轧制微米级的带箔。轧辊的表面粗糙度、圆度等要求很高。φ50mm外圆用精密磨削达到加工要求,φ120mm外圆则要作超精密磨削和镜面磨削。磨削工艺分析如下:

1)为了保证轧辊面的加工精度,轧辊面应分精磨、超精磨和镜面磨削。超精磨以前,轧辊的两项几何公差要精磨达到图样要求,圆度达到0.001mm。精磨留超精磨余量0.01mm,工艺要求表面粗糙度值小于Ra0.2μm。

2)在MGA1432A型高精度万能外圆磨床上超精磨φ120mm外圆。

选择砂轮特性:WAF230K。

图1-8 精密轧辊

砂轮修整:用锋利的金刚钻修整。修整砂轮纵向进给量ft=0.008~0.012mm/r,修整砂轮背吃刀量apt=0.0025mm,修整三次,光修整一次。(https://www.xing528.com)

磨削用量:砂轮圆周速度vs=17.5m/s,工件圆周速度vw=9m/min,工作台纵向速度v=0.06~0.2m/min,背吃刀量ap≤0.001mm。

按上述工艺参数进行超精密磨削后,表面粗糙度值可达到Ra0.025μm,同时也保证了径向圆跳动的公差要求。

3)在MGA1432A型高精度万能外圆磨床上镜面磨φ120mm外圆。

选择砂轮特性:WA/GC(白刚玉、绿色碳化硅混合磨料加石墨)F600K,用树脂结合剂砂轮。

砂轮修整:修整砂轮纵向进给量ft=0.01mm/r,修整背吃刀量apt=0.0025mm,修整三次,光修一次。

磨削用量:砂轮圆周速度vs=17.5m/s,工件圆周速度vw=7m/min,工作台纵向进给速度0.06~0.1m/min,背吃刀量ap≤0.001mm。

按上述要求进行镜面磨削后,工件表面粗糙度值达到Ra0.01μm。低表面粗糙度值磨削的工件表面质量,完全取决于如何获得等高微刃的磨削技术,即砂轮的修整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。