1.磨削原理

从一般磨削可知,磨粒的形状是不规则的多面体,楔角约为100°,在砂轮工作表面每25.4×25.4(mm2)面积上有400~9000颗磨粒,其在砂轮中的分布也很不规则,因而在磨削过程中各个磨粒的磨削情况不完全相同。磨粒与工件的接触时间为10-4~10-5s。比较尖锐的磨粒能切下一定厚度的金属;较钝的磨粒则只能起刻划、挤压、摩擦抛光作用。磨粒对加工表面进行挤压、刻划,使工件表面微观痕迹呈塑性隆起状,并留下刻划痕迹。磨削加工的特点是砂轮的圆周速度很高,磨屑厚度极小(约10-4~10-2mm)。工件磨削表面的形成是一个非常复杂的过程。工件表面磨削的微观痕迹和隆起形状由砂轮工作面的形状以及磨削用量决定。用磨削原理的磨屑厚度理论公式可表示一般磨削的磨削用量对磨屑厚度的影响,并表示单颗磨粒磨削机理的模型。磨屑的形成原理可用磨屑厚度式(1-1)表示。

式中 a——磨屑厚度(mm);

vw——工件圆周速度(m/min);

vs——砂轮圆周速度(m/s);

ap——背吃刀量(mm);

Ds——砂轮直径(mm);

Dw——工件直径(mm);

m——砂轮圆周单位长度内的有效磨刃点数。

磨削用量对加工表面粗糙度的影响由实验式(1-2)表示。

砂轮圆周表面上有很多的磨粒,因此磨削时在工件表面上的任意单位面积内,都受到很多磨粒微刃无数次的切削、刻划、摩擦、挤压,最终形成光滑似镜的表面。

低表面粗糙度值表面的形成,与一般磨削相比较,虽有相似之处,但也有许多自身的特性。低表面粗糙度值磨削的三大要素是:机床、砂轮、磨削工艺。低表面粗糙度值磨削的砂轮圆周速度为vs=17.5m/s。一般磨削的磨屑厚度理论公式中,m为磨粒数;低表面粗糙度值磨削,m是磨粒微刃,其基本原理是工件表面通过砂轮圆周无数等高磨粒微刃的切削、刻划和强烈摩擦、抛光作用,形成低表面粗糙度值的表面。理论微刃用式(1-3)表示。低表面粗糙度值磨削,切削作用为次;磨削时砂轮与工件表面间保持一定的磨削压力,以摩擦抛光为主,维持低应力磨削。

2.超精密磨削的原理

超精密磨削的原理有四个特性。(https://www.xing528.com)

(1)磨粒微刃的刻划切削作用 砂轮表面的一个有效磨刃通过工件时,工件表面就会产生一个擦痕。可以想象,工件表面经过数十万微刃的反复磨削后,微观轮廓将是何等光滑。工件表面的微观轮廓也可以说是砂轮工作面有效形状的某种复印。

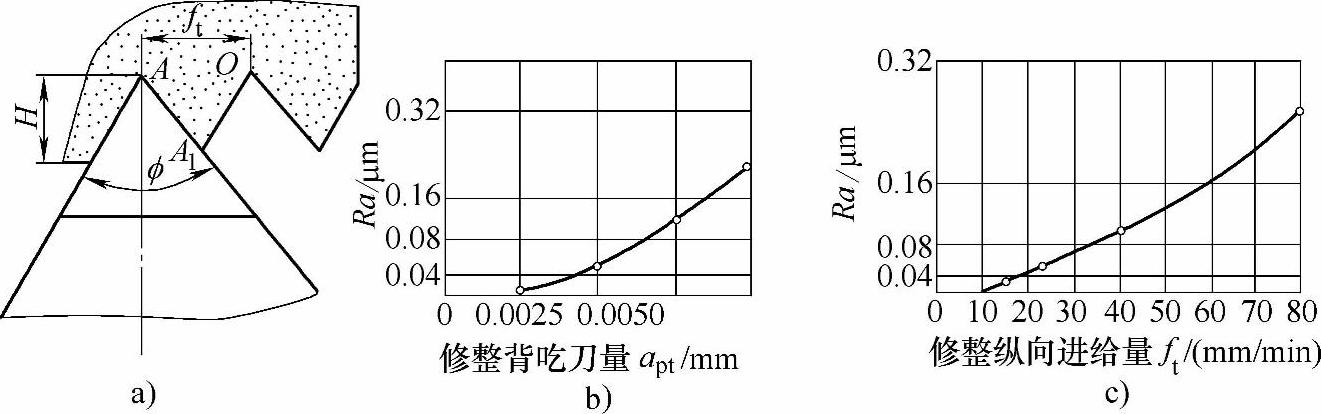

砂轮磨粒微刃的修整原理如图1-7a所示,从放大的几何图形可见,砂轮经修整后,砂轮表面微观三角形AOA1的残留面积越小,理论磨粒微刃也就修整得越精细。

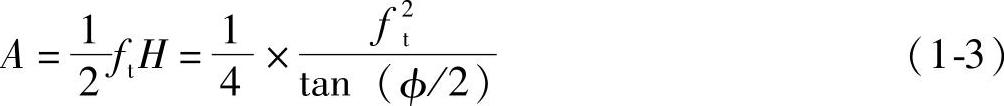

图1-7 砂轮理论微刃的修整

a)理论微刃 b)修整背吃刀量对表面粗糙度的影响 c)修整纵向进给量对表面粗糙度的影响

理论微刃三角形AOA1的面积可按下式计算

式中 H——理论微刃深度(mm);

ft——砂轮每转修整器纵向修整进给量(mm/r);

φ——金刚钻尖角(°)。

由式(1-3)可知,理论微刃的残留面积与ft的平方成正比。金刚钻尖角φ也是重要的修整参数。所以低表面粗糙度值磨削的必备条件是,机床能选用极小的ft来修整砂轮。砂轮经多次修整,具有良好的微刃性,微刃约为6μm。微刃性是低表面粗糙度值磨削的首要条件,并且磨粒微刃具有微量的切削作用,满足切除一定磨削余量,提高加工精度的工艺要求。工件表面在砂轮微刃的微量切削作用下形成低表面粗糙度值的表面,同时将外圆磨得更圆。修整背吃刀量apt、修整纵向进给量ft对表面粗糙度值的影响见图1-7b、c。减小apt,使金刚钻在砂轮磨粒表面的切痕深度减小。

(2)微刃良好的等高性 微刃等高性是指分布在砂轮圆周表面层微刃深度的同一性,即是表示处于同一圆周表面参加磨削的理论微刃数量。为了达到这个要求,除了按上述要求精细修整砂轮外,还要减少机床的振动、机床的精度对其的影响。在砂轮圆周表面每1cm2内约有6×105微刃,微刃良好等高性是低表面粗糙度值磨削的最重要条件。高精度万能外圆磨床的精度应满足加工的要求。

(3)微刃的强烈摩擦、抛光作用 微刃除了有一定的切削作用外,主要是对工件表面强烈的摩擦、抛光作用。砂轮刚修整后得到的微刃比较锋利,磨削性能好。随着磨削时间的增加,微刃逐渐被磨钝,这时微刃的等高性有进一步改善,而切削作用则减弱,微刃性更加凸显,微刃进入无火花磨削阶段。在微刃对工件表面的强烈摩擦、挤压、抛光作用下,工件表面的凸峰几乎完全被辗平,完成了低表面粗糙度值磨削过程。微刃无火花磨削阶段时间很长。

(4)低应力磨削 磨粒微刃与工件表面间维持着一定的磨削压力,低表面粗糙度值磨削是低应力磨削。但低温精密磨削的温度仍较高,故磨削时要注意减小磨削热应力的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。