这里主要介绍高精度万能外圆磨床的机械传动系统及其主要部件结构、液压传动系统等。

1.高精度万能外圆磨床机械传动系统及其主要部件结构

MG1432A型是我国制造的第一台高精度万能外圆磨床,目前已制造出MGA1432A型高精度万能外圆磨床。

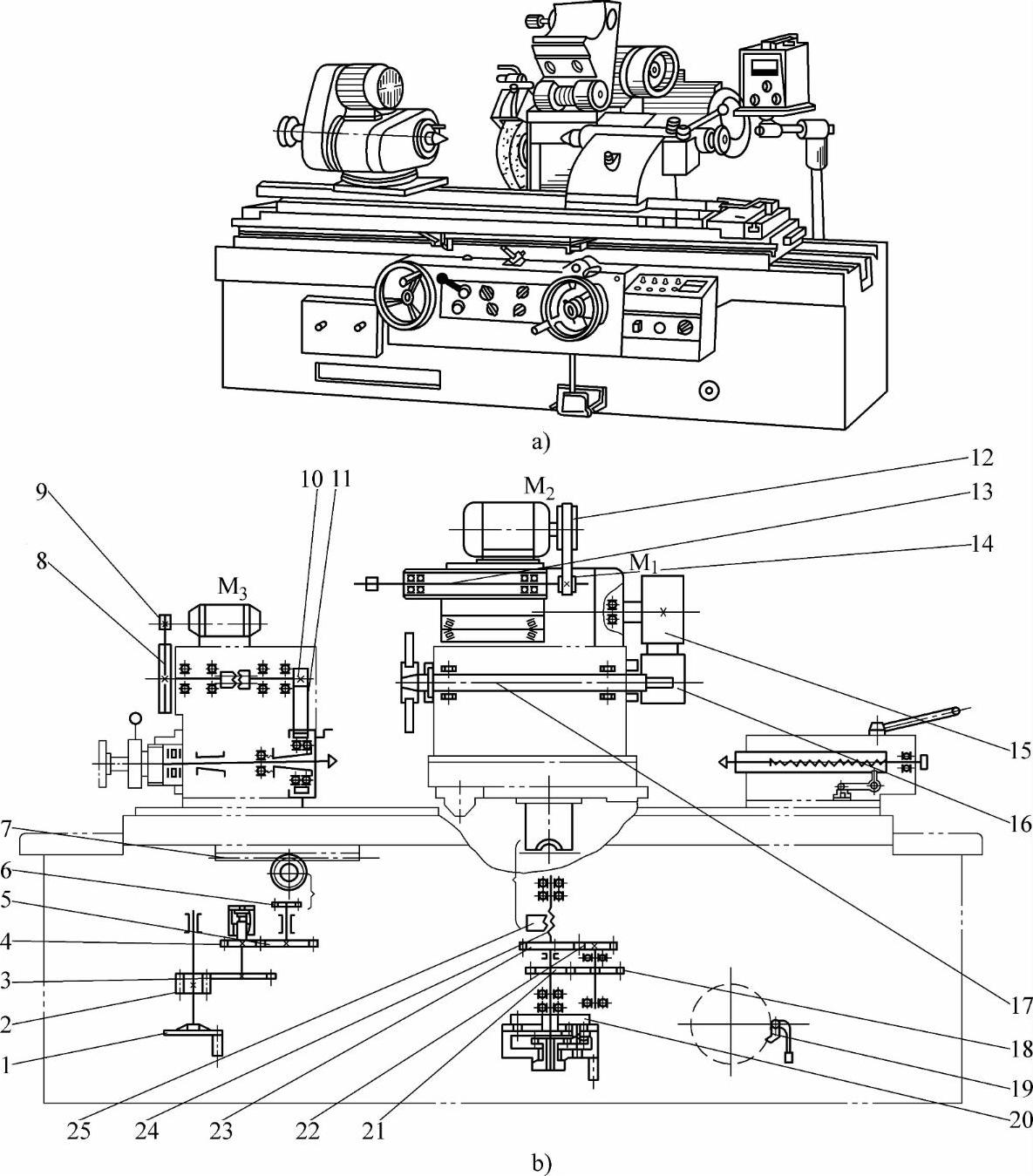

(1)机械传动系统 机床机械传动系统,如图1-1所示,可实现以下几个机械传动:

1)砂轮的圆周运动。砂轮主轴由电动机M1经带轮15、16直接传动旋转,砂轮的圆周速度分为17.5m/s(磨削速度)、35m/s(修整用速度)两级。低表面粗糙度值磨削时,砂轮圆周速度为17.5m/s。内圆磨具主轴由电动机M2经带轮12、14传动,可获得10000r/min、15000r/min两种转速,用于内圆低表面粗糙度值磨削。

2)工件的圆周运动由直流电动机M3经带轮8、9、10、11带动拨盘实现工件旋转,可在24~240r/min范围内进行无级调速,获得合适的圆周速度。

3)砂轮架的微量横向进给由手动微量棘爪19带动棘轮20旋转,每用手拨动棘爪一次进给量为0.002mm。手轮每格进给量为0.005mm。手轮进给路线为手轮经齿轮21(z=25)、18(z=50)、22(z=44)、23(z=88)再经丝杠24(P=4mm),使半螺母25带动砂轮架进行横向进给。

图1-1 高精度万能外圆磨床及传动系统

a)高精度万能外圆磨床 b)传动系统

1—手轮 2、3、4、5、6、7、18、21、22、23—齿轮 8、9、10、12、14、15、16—带轮 11—传动带 13—内圆磨具主轴 17—砂轮主轴 19—棘爪 20—棘轮 24—横进给丝杠 25—半螺母

(2)机械传动系统主要部件的结构

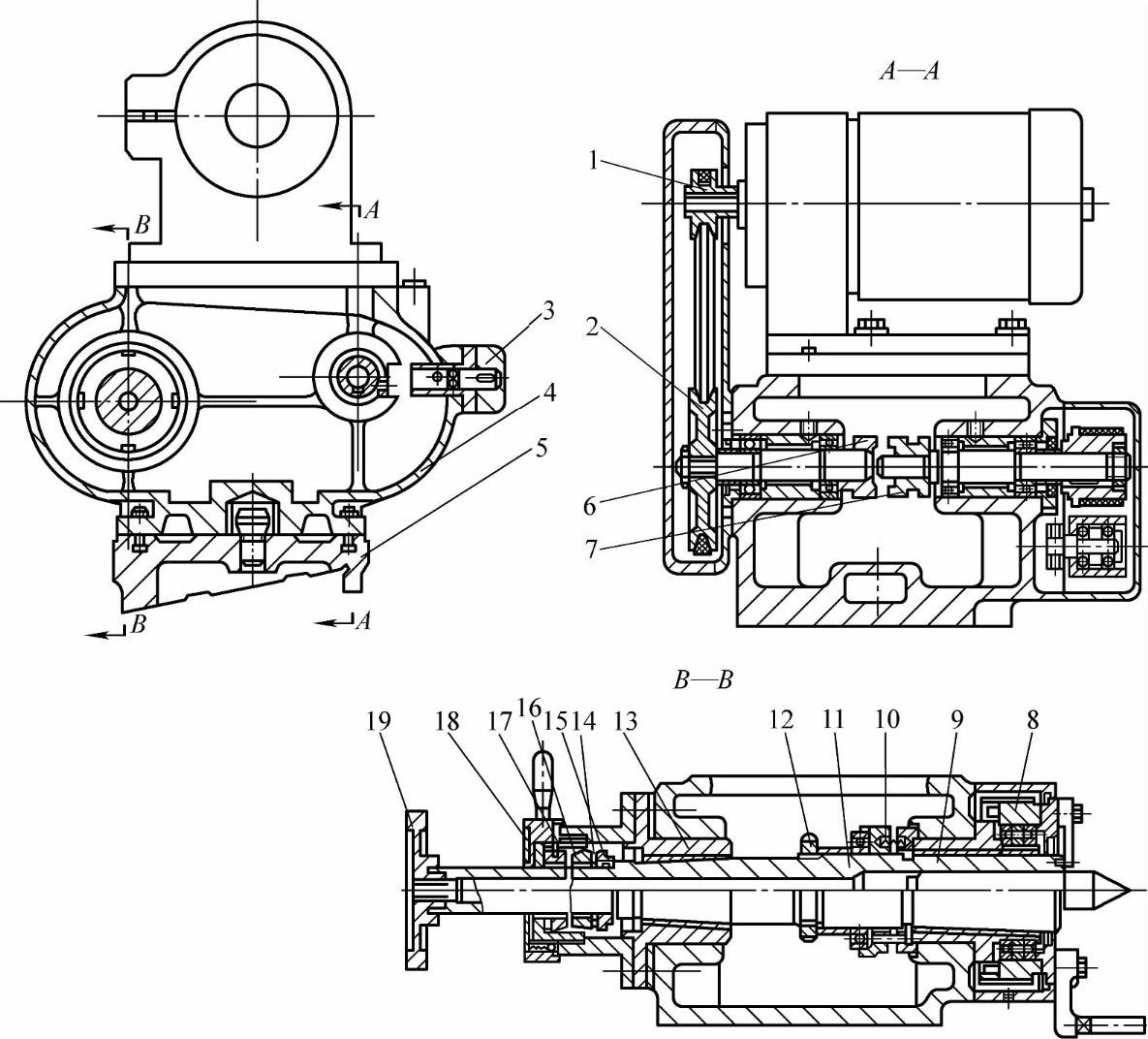

1)头架。图1-2所示为头架部件结构。头架由底座、壳体、主轴及传动装置组成。头架壳体4紧固在底座5上,壳体在底座上可按加工要求沿逆时针方向转一定角度,最大转角为90°。主轴由两个锥度为1∶20的锥形轴承9、13支撑,调整间隙时,可扳动刻度盘18(100等分),使螺距为2mm的螺套17沿轴向移动,通过调整十字垫圈使主轴沿轴向移动。刻度盘每格调整量为0.001mm。将刻度盘沿顺时针方向旋转能使轴承间隙减小;反之则间隙增大。调整螺母12,借助弹簧10可控制主轴的轴向窜动量。当需要手动旋转主轴时,可拨动手柄3,使离合器6、7脱开,然后转动圆盘19即可。当用顶尖装夹工件磨削时,必须将刻度盘调整在间隙等于零的位置上,以消除主轴与轴承的间隙,提高外圆磨削的稳定性,此时主轴固定不转。

图1-2 头架

1、2—带轮 3—手柄 4—壳体 5—底座 6、7—离合器 8—拨盘 9、13—轴承 10—弹簧 11—主轴 12—螺母 14—滚柱推力支承 15、16—十字垫圈 17—螺套 18—刻度盘 19—圆盘

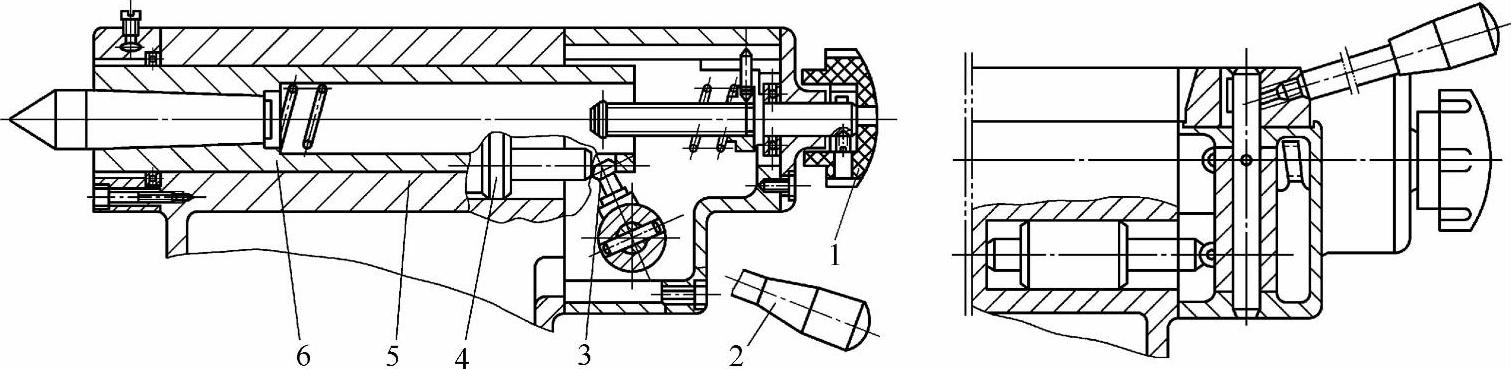

2)尾座。图1-3所示为尾座部件结构。尾座套筒6与壳体5的孔之间为精密间隙配合,在弹簧的作用下将工件顶紧。利用捏手1转动螺杆可调整顶紧力。装卸工件时,可用手柄2经拨杆3带动套筒6后退。液压传动时,用脚踏操纵尾座的踏板,使压力油进入液压缸,推动活塞4滑动,经拨杆3带动套筒6后退。

图1-3 尾座

1—捏手 2—手柄 3—拨杆 4—活塞 5—壳体 6—套筒

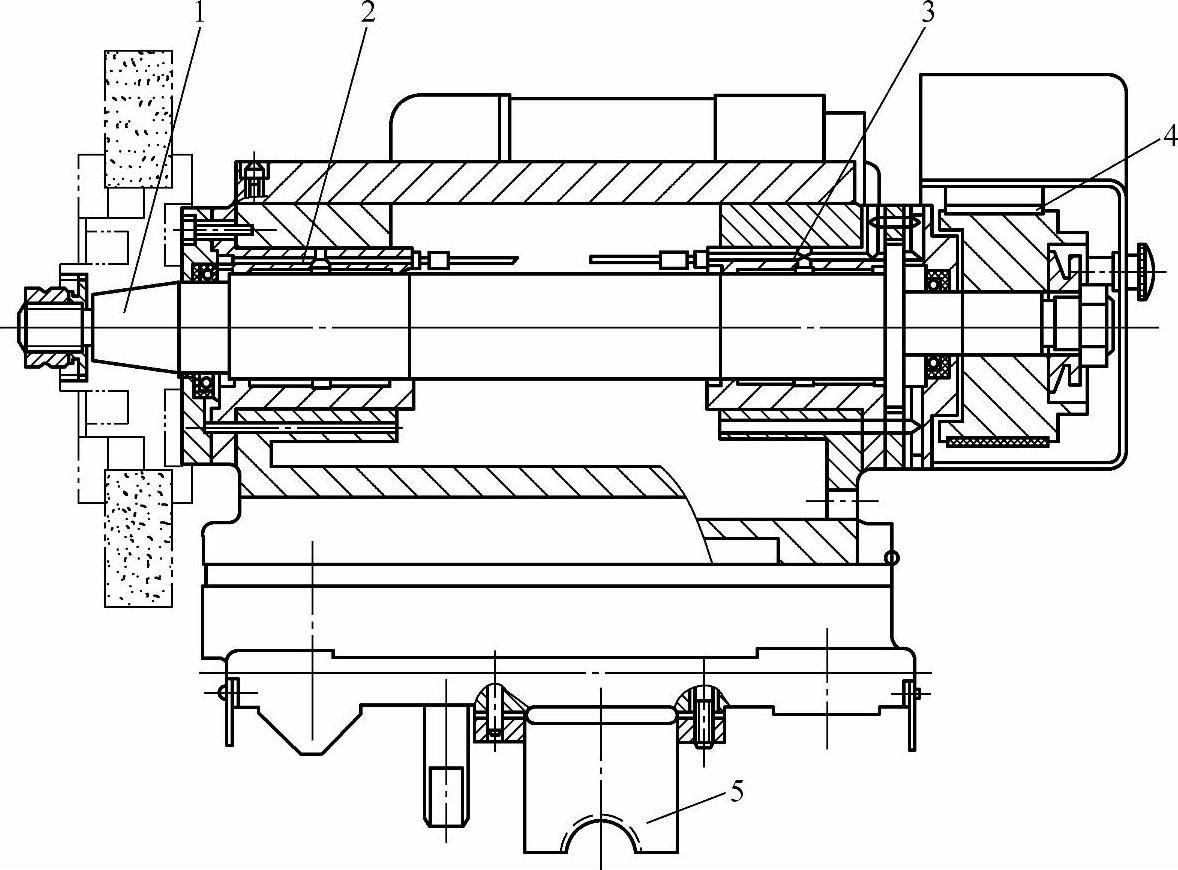

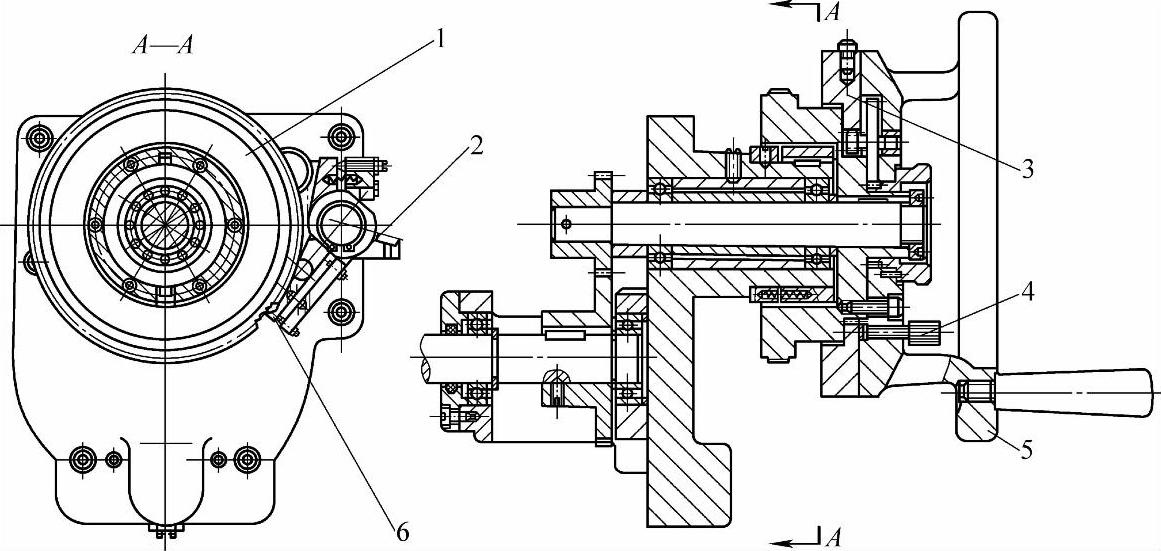

3)砂轮架。图1-4所示为砂轮架部件结构。砂轮架由壳体、主轴、静压轴承和滑鞍等组成。砂轮主轴由联组V带传动,传动平稳,无振动现象。主轴轴承原来采用静压轴承,后改进为动静压轴承。动静压轴承综合了静压轴承和动压轴承的特点,从而使轴承油膜的支撑刚度和主轴的回转精度得到进一步提高。动静压轴承的供油压力可降低,从而降低轴承的温升,提高油膜刚度和主轴的回转精度。动静压轴承润滑系统的供油压力为0.6~0.9MPa。轴承的间隙在0.02~0.03mm之间调整。在轴承端面和后盖端各开有一圈环形槽,构成轴向静压油腔,支撑主轴轴肩以消除主轴轴向窜动。轴肩和端面轴承的间隙,可通过配磨垫圈厚度的方式来调整。轴向间隙调整在0.02~0.03mm之间。

图1-4 砂轮架(https://www.xing528.com)

1—主轴 2、3—静压轴承 4—联组带 5—半螺母

4)横向进给机构。图1-5所示为横向进给机构。横向进给机构由手轮、齿轮传动机构、刻度盘调整机构、丝杠螺母机构等组成。手动微进给时,先要用螺钉4紧固刻度盘3,然后转动撑牙座2经棘爪6带动棘轮1旋转,实现砂轮架横向微量进给。

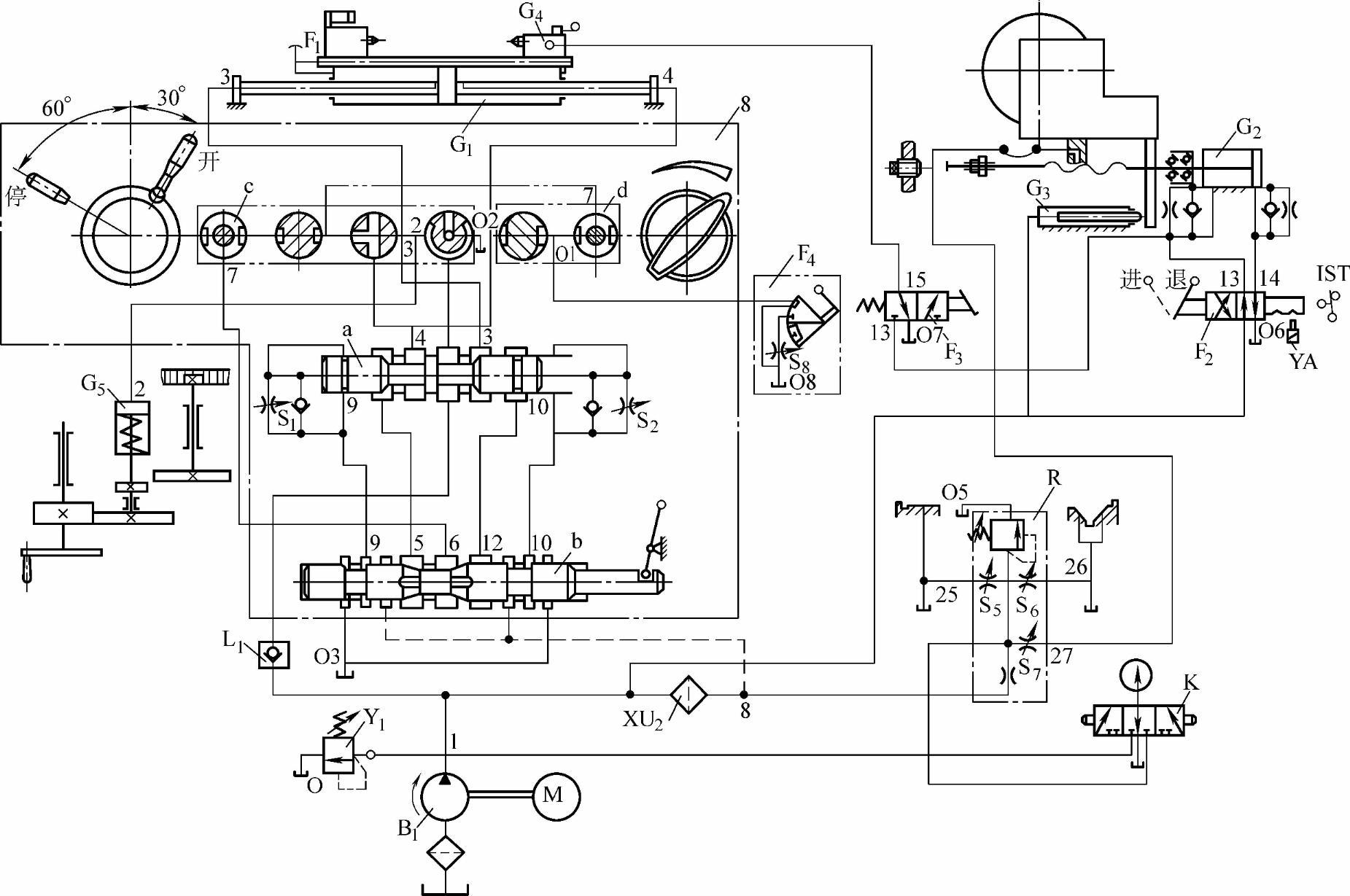

2.高精度万能外圆磨床液压传动系统高精度万能外圆磨床液压传动系统包括工作台纵向液压传动、砂轮架快速进退液压传动、液压尾座和润滑系统。

(1)工作台纵向液压传动 如图1-6所示,工作台纵向液压传动为液压传动系统的主油路。

图1-5 横向进给机构

1—棘轮 2—撑牙座 3—刻度盘 4—螺钉 5—手柄 6—棘爪

液压传动系统压力由溢流阀Y1调定至0.9~1.1MPa。起动开停阀c(进油路),压力油由液压泵B1经先导阀a的油口3到工作液压缸G1的左腔(固定活塞杆),工作台左移。同时一部分油经开停阀到油路2的联锁液压缸G5,使工作台手摇机构的齿轮脱开。

回油路:工作台液压缸右腔回油→4→先导阀→5→换向阀→6→开停阀→7→节流阀→节流选择阀F4→油池。采用回油节流调速的方法。

先导阀换向时,其制动锥起预制动作用。工作台换向制动分两步,即先导阀的预制动和换向阀的终制动。工作台的换向过程分三个阶段:制动阶段、停留阶段、反向起动阶段(先导阀第二次快跳)。调整停留阀,可控制工作台停留时间。

修整砂轮时,工作台需低速运动。此时可调节选择节流阀F4,调节工作台速度为10mm/min左右,以修整砂轮的等高微刃,满足低表面粗糙度值磨削的要求。

(2)砂轮架快速进退液压传动 砂轮架快速进退由二位四通阀F2控制。砂轮快速后退的液压回路为:

进油路:1→二位四通阀F2→13→砂轮架快速进退缸G2左腔。

回油路:砂轮架快速进退缸G2右腔→14→二位四通阀F2→油箱。

同理,当拨动二位四通阀F2至“进”位置时,砂轮架则快速引进。

当内圆磨具支架下降到磨削工作位置时,闭合行程开关,使电磁铁YA通电,将快速进退阀的手柄锁定在快进位置上。这样就可避免因误动作而引起砂轮架快速后退,防止发生内圆砂轮与工件相撞的事故,实现内圆磨削与快速进退的安全互锁。

(3)液压尾座 液压尾座与砂轮快速进退液压油路互锁。在图1-6所示位置(砂轮退出位置)时,液压尾座才可有效工作。其油路为:砂轮架快速进退二位四通阀F2→13→二位三通尾座阀F3→15→尾座液压缸G4。砂轮快速引进时(砂轮工作位置),液压尾座的油路被切断。

图1-6 液压传动系统

(4)润滑系统 润滑系统油液经过滤器XU2进入润滑稳定器R,经S5、S6降压后润滑导轨。为了防止工作台漂浮,采用了卸荷润滑形式。另一润滑油路经节流器S7至丝杠螺母处。

砂轮架主轴采用动静压轴承,故需使用专用油箱和滑润系统。所使用的N04主轴油经精密过滤器至砂轮架主轴轴承。润滑液泵通过节流阀调节压力为0.6~0.9MPa,其压力值在电接触点压力表上显示。当轴承腔内油压建立后(大于0.6MPa),电接触点压力表发出信号,此时按下起动按钮,砂轮电动机即能转动。若发生故障而使轴承腔内润滑油压力下降,则电接触点压力表发信号,砂轮电动机停止转动,从而使主轴和轴承获得保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。