经过加工的零件表面,如用放大镜观察都是有峰有谷、凹凸不平的。

1.基本概念及参数

(1)表面结构

表面结构是指在有限区域上的表面粗糙度、表面波纹度、纹理方向、表面几何形状及表面缺陷等表面特性的总称。表面结构一般由所采用的加工方法等因素形成,是一项控制零件表面质量的重要指标。

(2)表面粗糙度

表面粗糙度是指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,反映了零件表面微观不平的程度。

(3)表面波纹度

表面波纹度是指在机械加工过程中,由于机床、工件和刀具系统的振动,在工件表面所形成的间距比粗糙度大得多的表面不平度称为波纹度。

评定表面结构常用的轮廓参数:轮廓算术平均偏差Ra、和轮廓最大高度Rz,如图9-18所示。

(4)轮廓算术平均偏差Ra是指在一个取样长度内表面不平的算术平均值。

(5)轮廓最大高度Rz是指在同一取样长度内,最大轮廓峰高和最大轮廓谷深之和的高度。

如表9-2中所列,轮廓算术平均偏差Ra的数值与表面特征、加工方法的大致关系。

图9-18 轮廓的算术平均偏差Ra和轮廓最大高度Rz

从表中看出,Ra值越大,表面越粗糙;反之,表面越光滑。

表9-2 表面粗糙度Ra值与加工方法

(6)取样长度和评定长度

在基准线上选取一段适当长度进行测量,这段长度称为取样长度。

但是,在每一取样长度内的测得值通常是不等的,为取得表面粗糙度最可靠的值,一般取几个连续的取样长度进行测量,并以各取样长度内测量值的平均值作为测得的参数值。这段在基准线上用于评定轮廓的、包含一个或几个取样长度的测量段称为评定长度。(https://www.xing528.com)

当参数符号未注明时,评定长度默认为5个取样长度,否则应注明个数。例如:Ra0.4、Rz3 3.2、Rz1 6.3分别表示评定长度为5个(默认)、3个、1个取样长度。

(7)轮廓滤波器和传输带

将轮廓分成长波和短波成分的仪器称为轮廓滤波器。由两个不同截止波长的滤波器分离获得的轮廓范围则称为传输带。

(8)极限值判断规则

完工零件的表面按检验规范测得轮廓参数值后,需与图样上给定的极限值进行比较,以判断其是否合格。极限值判断有两种:

16%规则:运用本规则时,当被检验表面测得的全部参数值中,超过极限值的个数不多于总数个数的16%时,该表面是合格的。

最大规则:运用本规则时,被检验的整个表面上测得的参数值一个也不能超过给定的极限值。

16%规则是所有表面结构要求标注的默认规则。即当参数代号后未注写“max”字样时,均默认为应用16%规则(如Ra0.8),反之,则应注写“max”为最大规则(如Rmax0.8)。

2.表面结构的符号

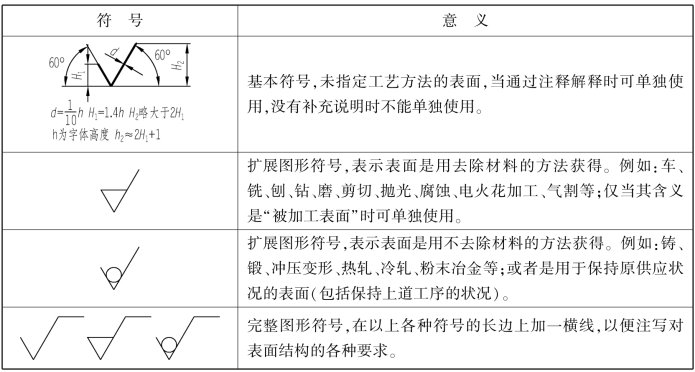

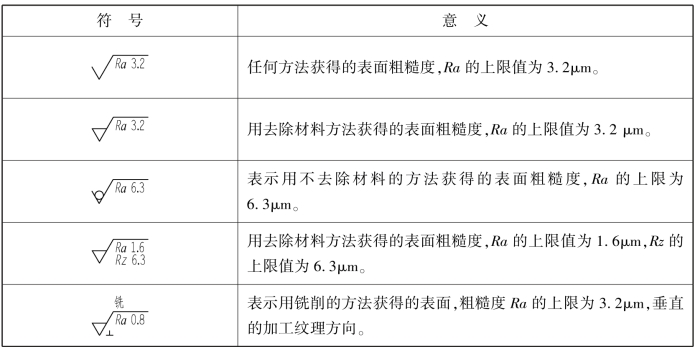

在图样上,表面结构采用符号的形式标注。表面结构的符号及其画法见表9-3所示。表面结构符号的用法见表9-4所示。

表9-3 表面结构符号的画法及意义

表9-4 表面结构符号的用法及意义

3.表面结构符号在零件图上的标注方法

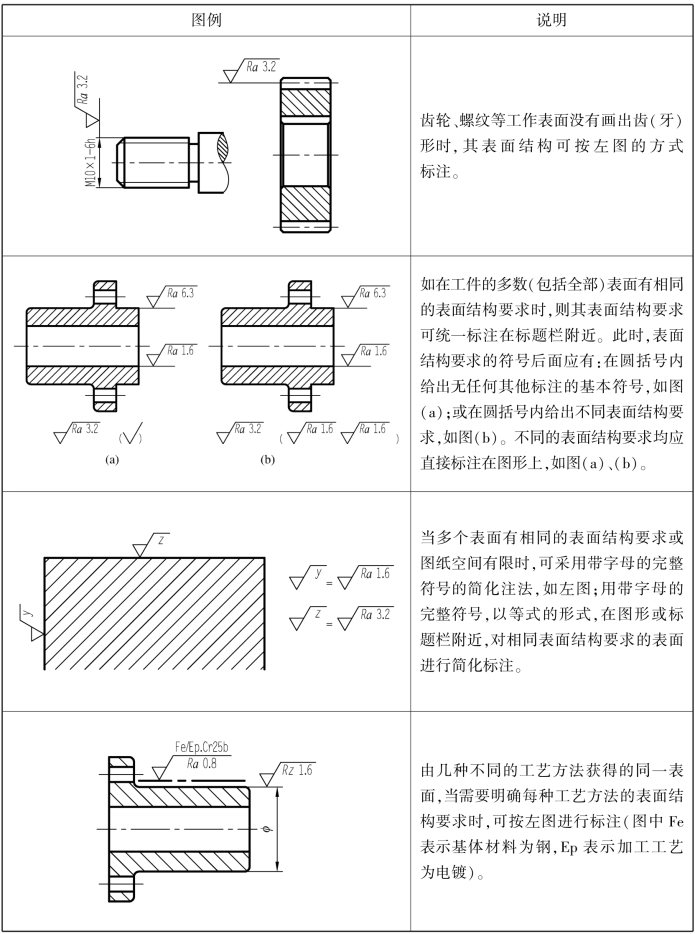

根据国标(GB/T 131-2006)规定,表面结构在图样上的标注方法如表9-5所示。

表9-5 表面结构在图样上的标注

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。