(1)压缩比ε 成型模具的压缩比,是指模具体内熔料流道空腔中,进料端最大截面积与口模处环形空腔截面积之比。压缩比一般取4~10,如果熔料粘度较高,取压缩比在2.5~6。

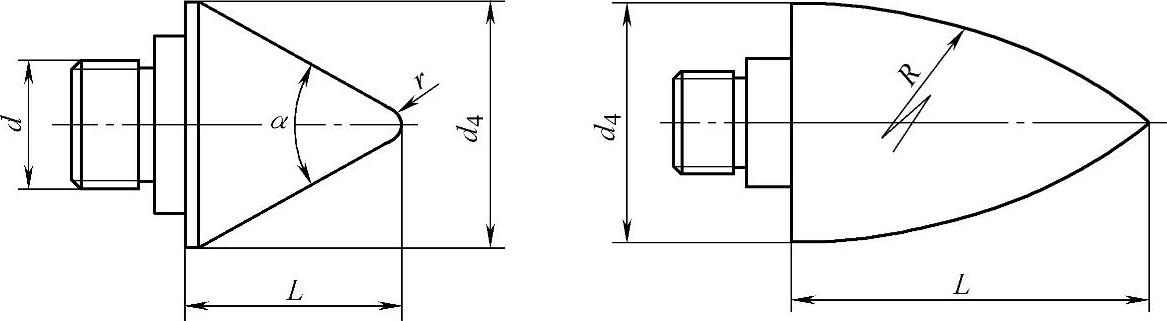

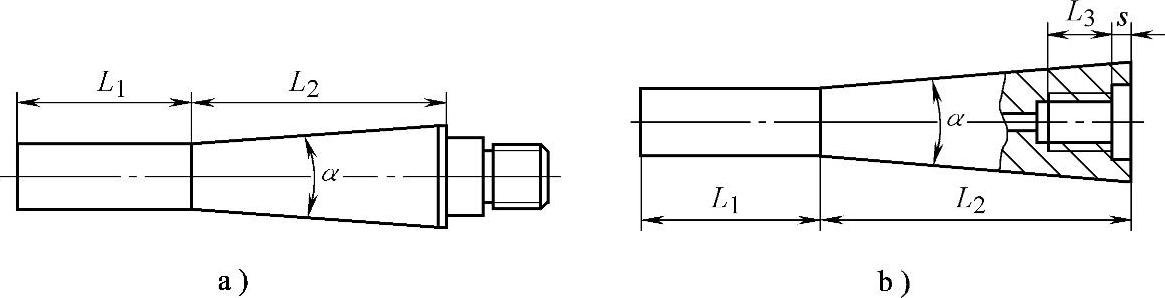

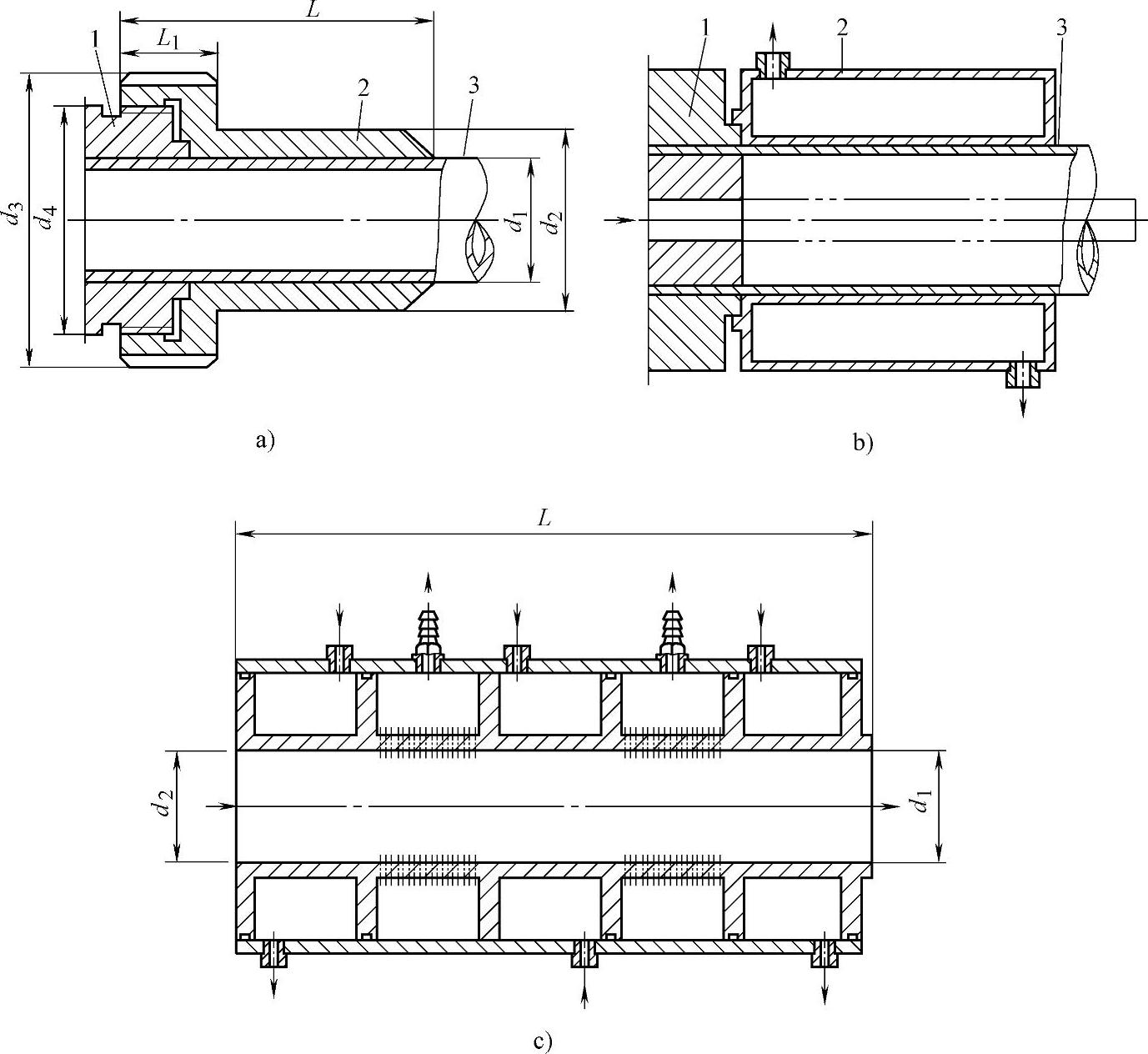

(2)分流锥角α及尖角弧r 分流锥结构如图3-6所示。锥角一般取α≤60°;如果熔料粘度较低时,可取α角度大些,但一般不超过80°。α角取小值,锥体长度增加,则模具体积增大;α角度取大值,则熔料流动阻力增加、物料在模具体内停留时间长。

图3-6 分流锥结构

锥顶部位的r值应尽量取小值,以避免在此处产生滞料区,一般取r≤2.5mm;L=(1~1.5)d4。

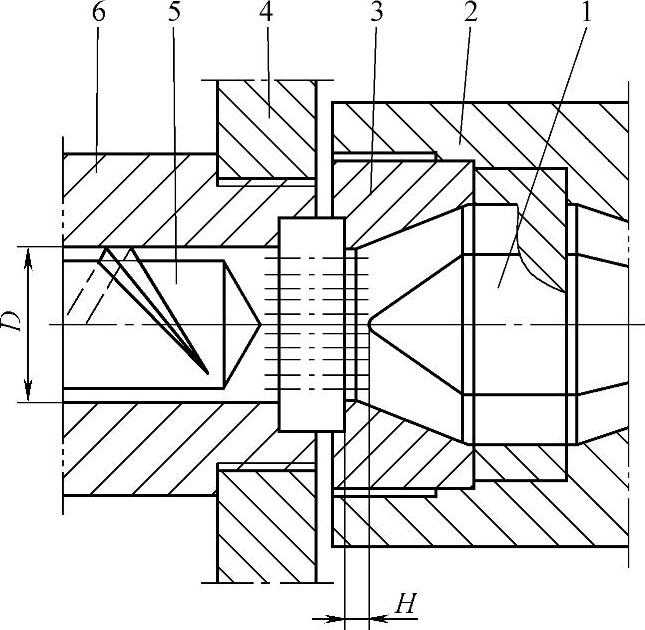

分流锥与多孔板间的距离(如图3-7所示),一般取H为10~25mm。间距过大,则熔料停留时间长;间距过小,易使分流锥面上的料流量不均匀。

分流锥是成型模具中首先与熔融料接触的零件。熔料从机筒内挤入模具后,分流锥把熔融料分成环状筒管,经过分流锥支架后流向模具出口、同时筒管的壁厚逐渐变薄、接近管坯壁厚尺寸。

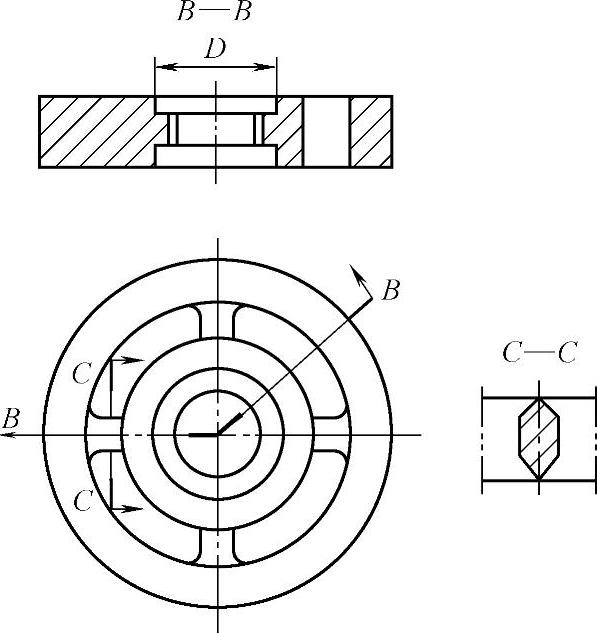

(3)分流锥支架 分流锥支架(结构如图3-8所示)是连接固定分流锥与芯轴的一个定位支架,其外圆与模具体内圆采用H7/h6精度配合,以保证模具各零件装配后在同一中心线上。

图3-7 分流锥与多孔板间距离

1—分流锥 2—模具体 3—中套 4—机筒法兰 5—螺杆 6—机筒

进入模具空腔内的熔料、经分流锥和支架肋流向口模,产生几条熔料结合线,对管制品质量有些影响。所以,支架肋数在保证支架支撑强度的条件下应尽量减少。小规格管材成型用模具中的支架肋数取3~4根;大规格管材成型用模具中的支架肋数最多也不能超过8根。支架肋截面形状应是进料端角α1大于出料端角α2;大规格管材用模具中的支架肋还应设有通气孔和导线引进通孔。在生产时,通气孔能向挤出口模的管坯输入压缩空气,以防止管坯在没有冷却定形前变形;导线孔是为了芯轴加热升温时,为电热棒输入电流。小规格管材成型用模具中的分流锥、支架和芯轴,也可制成如图3-9所示的一体式结构,不用设进气孔和导线穿入孔。

图3-8 分流锥支架结构

图3-9 分流锥、分流锥支架和芯轴为一体式结构

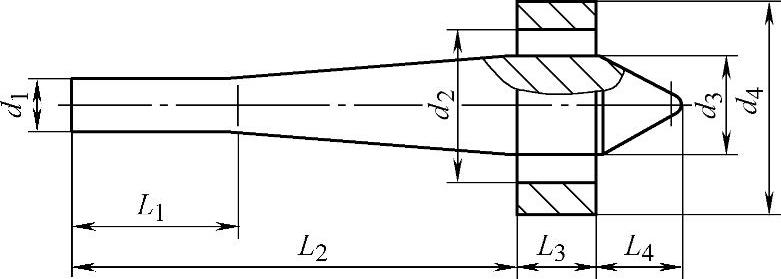

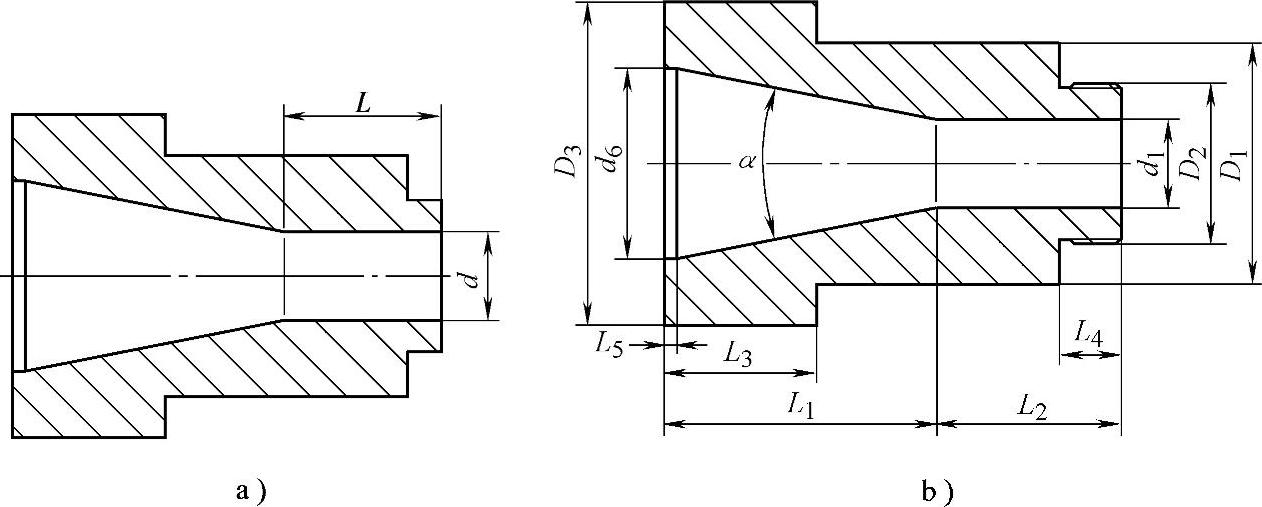

(4)芯轴 芯轴结构如图3-10所示。这种芯轴结构是在挤塑较小规格管材时应用;大规格管材成型用芯轴,应是中空型,内设有电阻加热装置,用于生产初期为芯轴体加热,以加速芯轴的加热升温。

图3-10 芯轴结构

a)带外螺纹芯轴 b)带内螺纹芯轴

L1—芯轴平直段长 L2—芯轴锥体部分长 L3—凹槽深 α—收缩角

芯轴结构中的主要尺寸是平直段直径、长度及收缩角。一般规律是芯轴平直段长度与口模平直段长度相等或略长些,可在L1=(1~2.5)D范围内选择;也可按表3-1中经验数据选择。

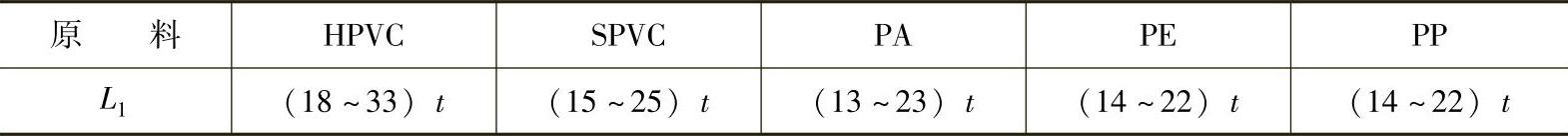

表3-1 芯轴平直段长度与管制品壁厚t关系

收缩角α应小于分流锥的扩张角,以利于分流锥支架肋造成的熔料结合线,在此处能尽快消除。这个收缩角的选择要注意熔料黏度的大小,黏度大时应取较小的收缩角,如PVC料取α=10°~30°,黏度较小的PE料取α=25°~40°。芯轴平直段部分的直径应略小于管制品内圆直径。

芯轴与口模组合后形成挤塑管材用熔料流道空腔,熔料在此段平直部位成型管的型坯。芯轴是成型管制品内直径表面尺寸用零件。(https://www.xing528.com)

(5)口模 口模与芯轴配合组装后形成熔料流道空腔,熔料从这里经过时,由于空腔容积的逐渐缩小而受到压力,从此空腔内挤出时成型管坯。口模内径是成型管外径表面尺寸零件。

图3-11 口模结构

a)不带螺纹口模 b)带螺纹口模

口模结构尺寸从图3-11中可以看到,主要是平直段长度、内径和压缩角。平直段(也叫定型段)长度L2=(0.5~3)D

内径d1=D/k

式中 D——管材外径(mm);

k——系数,k=1.01~1.06。

压缩角α取14°~50°之间。

口模与芯轴结构尺寸的选择,要注意原料性能、模具的压缩比和对管材牵伸比大小的影响。从理论上讲,口模平直段内径应与管材外径尺寸相同;芯轴的平直段外径应与管材的内径尺寸相等。但由于挤出模具后的管坯压力降低了,而出现壁厚膨胀现象;另外,由于管坯受牵伸比和冷却收缩的关系,管坯壁厚还有些收缩现象,所以,口模平直段内径应进行适当修正。

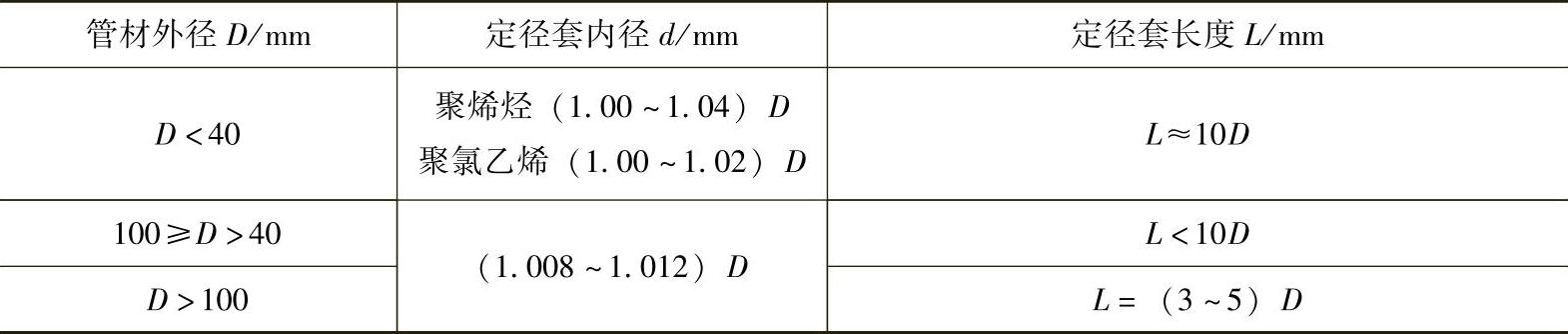

(6)定径套 定径套常用几种结构形式如图3-12所示。图3-12a为浸水式定径套,用于小直径管的(ϕ50mm以下)定径冷却,此种管坯挤出一般可直接通入冷却水槽内;图3-12b为水套式定径套,一般采用内压法定径时应用;聚烯烃类塑料管的挤出定径多采用图3-12c型真空冷却定径套结构。定径套内径及长度尺寸的确定,可参照表3-2酌情选取。

表3-2 定径套内径和长度尺寸

注:1.对于真空定径套,d=kD,L值可略大些,PVC料取k=1.007~1.01,PE料取k=1.02~1.04,PP料取k=1.02~1.05。

2.真空度在0.02~0.08MPa范围内,小直径管取0.02~0.04MPa,大直径管取0.06~0.08MPa。

3.抽真空孔直径为0.6~1.1mm(壁厚取大值)。

定径套主要是为挤出成型模具的管坯冷却降温,同时固定管坯的外径尺寸和修整管表面。

图3-12 定径套结构

a)浸水式定径套 b)水套式定径套 c)真空冷却定径套

1—口模 2—定径套 3—管制品

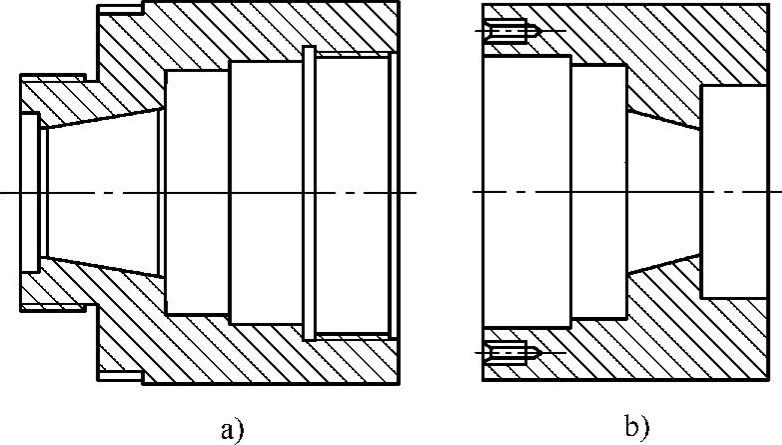

(7)模具体 模具体的结构形式多种多样,如图3-13所示是比较常用的两种模具体。图3-13a是模具零件只能从模具体的一侧装入,图3-13b是模具中的零件可以从模具体的两侧装入模具体内。直径较大(一般大于150mm时)的管材成型模具用模具体,多采用分段组合式,这主要是从保证零件机械加工精度、减轻机体重量和方便组装及维修拆卸等条件考虑。

图3-13 模具体结构

a)从一端装入模具零件的模具体 b)从两端装入模具零件的模具体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。