1.缺陷显示

(1)(111)面缺陷显示。将试样待测面向上放入耐氢氟酸容器内,用足够量的Sirtl腐蚀液浸没进行腐蚀,使液面高出试样约1cm。腐蚀时间10~15min。

(2)(100)(110)面缺陷显示。将试样待测面向上放入耐氢氟酸容器内,用足够量的Schimmel(国际上常用的腐蚀液名称)腐蚀液浸没进行腐蚀,使液面高出试样约2.5cm。电阻率不小于0.2Ω·cm的试样,用Schimmel腐蚀液A腐蚀;电阻率小于0.2Ω·cm的试样,用Schimmel腐蚀液B腐蚀。腐蚀时间均为10~15min。

(3)重掺(111)面(重掺B、重掺As、重掺Sb)缺陷显示。将试样待测面向上放入耐氢氟酸容器内,用足够量的Sirtl(国际上常用的腐蚀液名称)腐蚀液浸没进行腐蚀,使液面高出试样约1cm。腐蚀时间1h。对于重掺B,在腐蚀过程中,当腐蚀15min时,将样品取出冲洗干净,在白炽灯下观察是否有杂质条纹,再将样品放回腐蚀液中继续腐蚀至1h。

(4)重掺(100)面显示

1)重掺B(100)面缺陷显示。腐蚀液配比:三氧化铬标准溶液(3、(9))∶HF=3∶1(体积比)。腐蚀时间1h。在腐蚀过程中,当腐蚀到10min时,将样品取出冲洗干净,在白炽灯下观察是否有杂质条纹,再将样品放回腐蚀液中继续腐蚀。

2)重掺As(100)面缺陷显示。腐蚀液配比:三氧化铬标准溶液(3、(10))∶HF=1∶2(体积比)。腐蚀时间1h。

3)腐蚀后试样用水充分清洗干净。

2.缺陷观察

(1)在无光泽黑色背景的平行光下,用肉眼观察试样上缺陷的宏观分布。

(2)在金相显微镜下,观察试样上缺陷的微观分布。

(3)缺陷测点选取:测点选取采用9点法或“米”字型法,具体方案由供需双方协商。

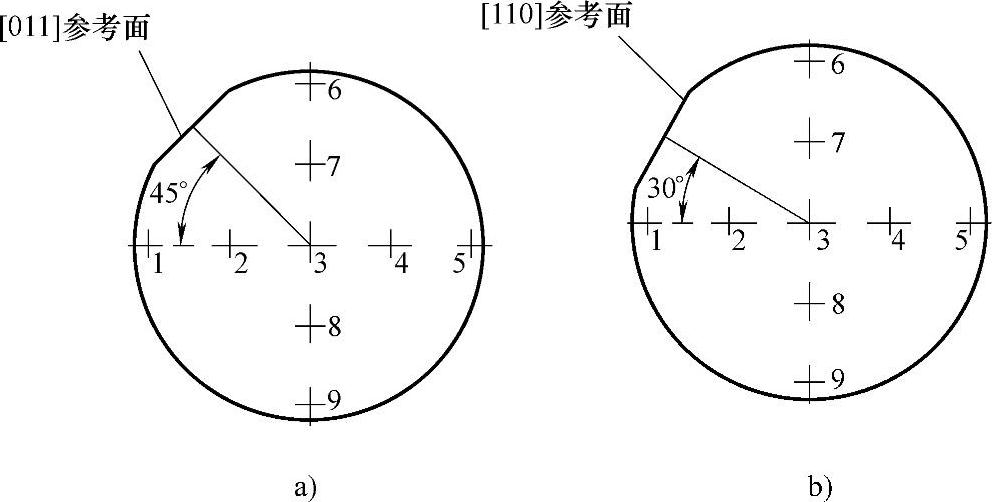

1)9点法。在两条与主参考面不相交的相互垂直的直径上取9点,选点位置见图9-3,即边缘取4点(见表9-4),R/2处取4点,中心处1点,以9点平均值取数。

图9-3 选点位置

a)(100)硅片 b)(111)硅片

表9-4边缘选点位置(单位:mm)

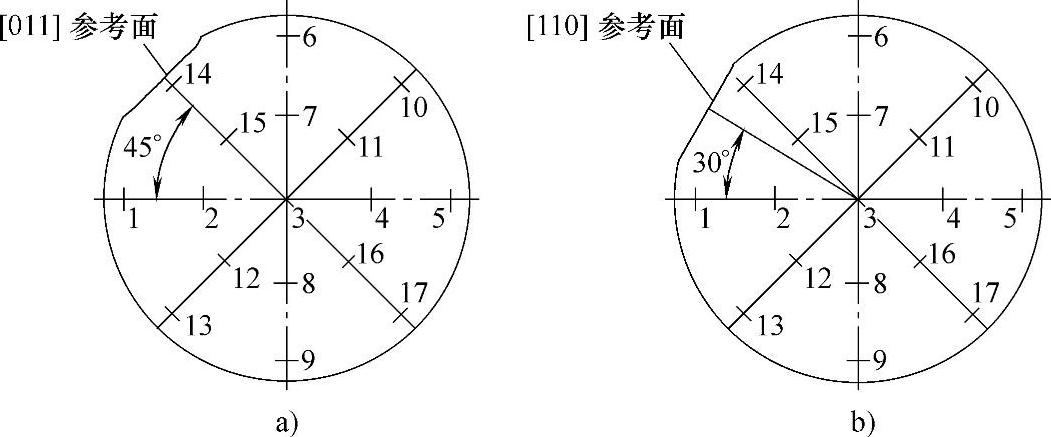

2)“米”字型法。在9点法的基础上,将两条相互垂直的直径顺时针旋转45°,增加两条直径,在边缘和R/2处分别增加8个测量点,选点位置见图9-4。此种测量方法边缘取8点(见表9-4),R/2处取8点,中心处1点,以17点平均值取数。

图9-4 选点位置

a)(100)硅片 b)(111)硅片

(4)视场面积选取。当缺陷密度不大于1×104个/cm2时,取1mm2;当缺陷密度大于1×104个/cm2时,取0.2mm2。

3.缺陷特征

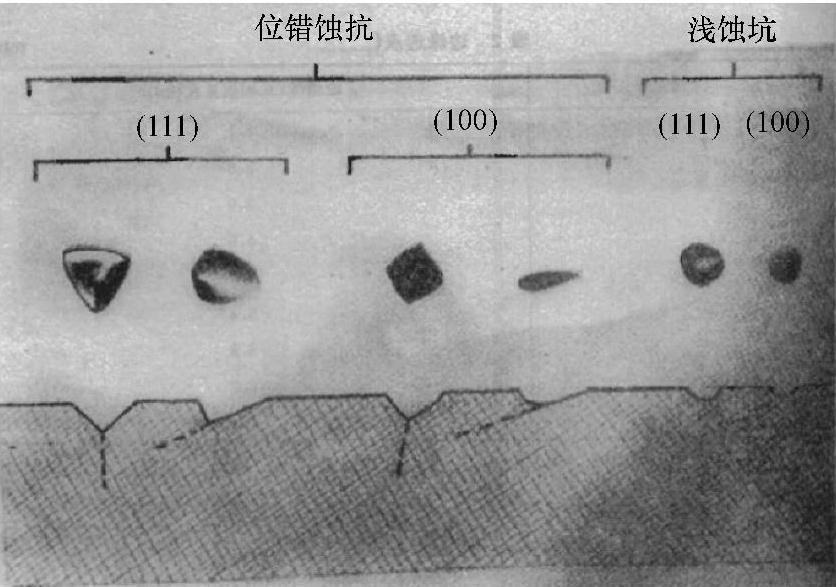

(1)典型位错蚀坑及浅蚀坑见图9-5。

1)(111)面上的位错蚀坑呈三角形,其侧面也近似成三角形,并以三角形的顶对着坑底。当位错线与显示面成小于90°角时,将呈变了形的三角形,见图9-5。

2)(100)面上的位错蚀坑呈方形,当位错线与显示面不垂直或增加腐蚀时间时,将呈椭圆形、圆形,见图9-5。

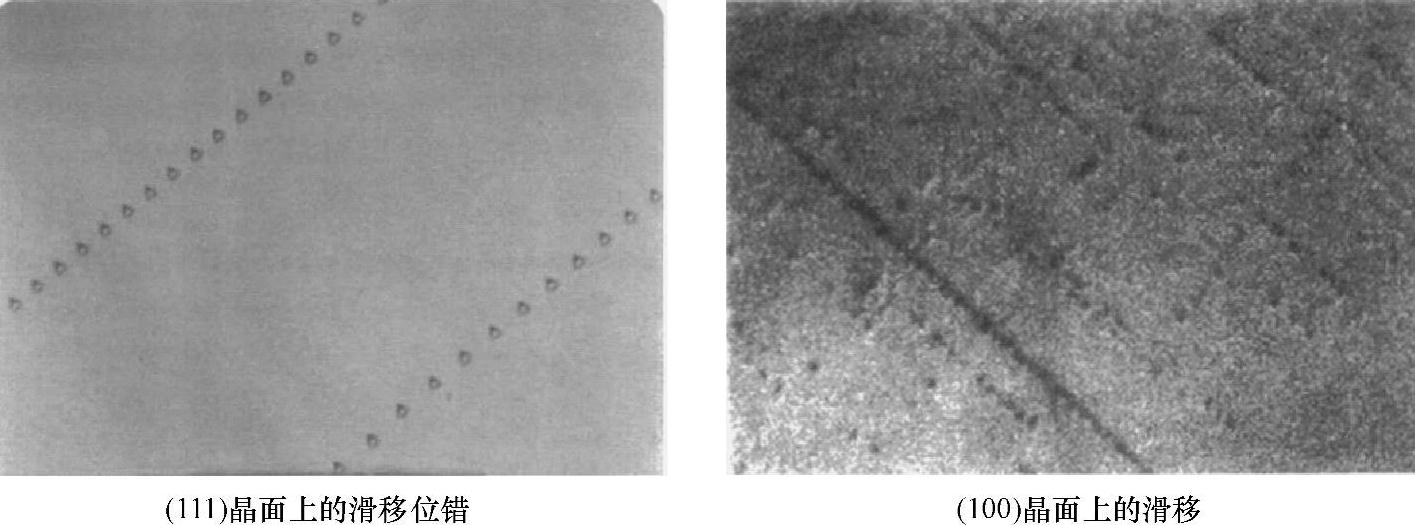

(2)硅片内的滑移,由多个不一定相互接触的呈直线排列的位错蚀坑图形构成,见图9-6。该蚀坑排列的直线在(110)方向。

图9-5 典型位错蚀坑及浅蚀坑

1)(111)面上的滑移线由多个底边在同一条直线上的三角形蚀坑构成,在晶体断面上呈三角形或六边图形。

2)(100)面上的滑移呈直线型外貌,在晶体断面上呈离开晶片边缘的直线或正方形。

(3)多晶在宏观上呈镶嵌块图形,见图9-7。(https://www.xing528.com)

图9-6 滑移

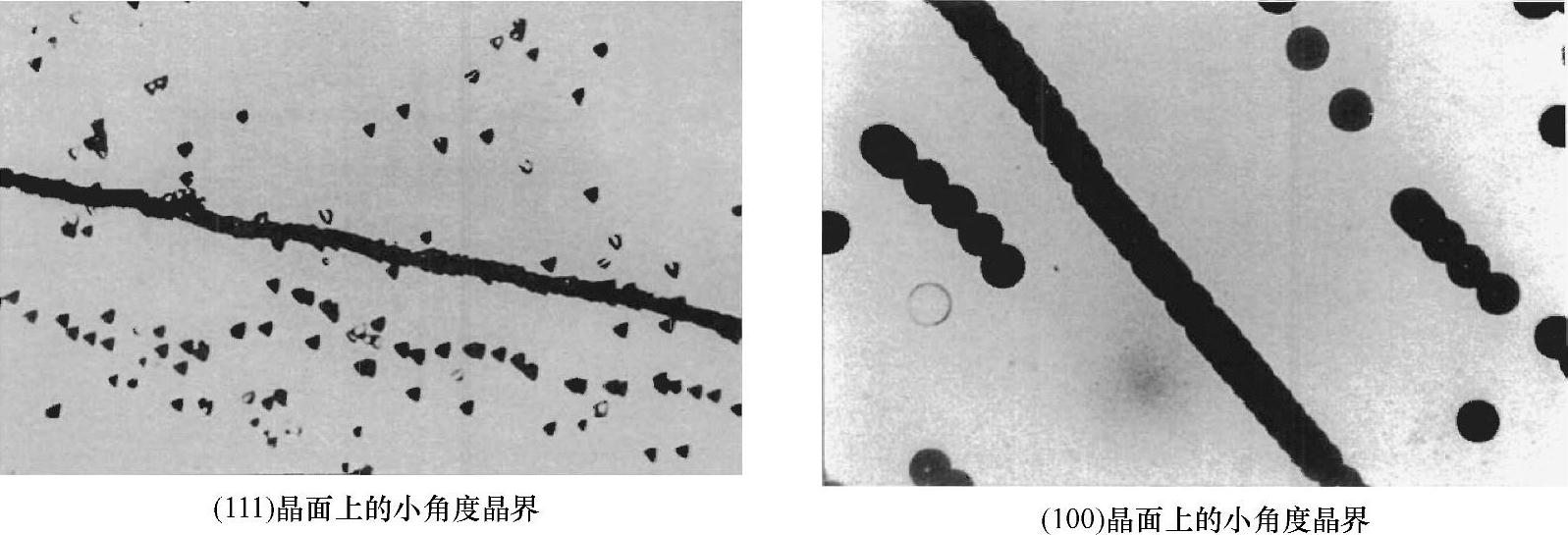

(4)小角度晶界由位错蚀坑顶点对着底边排列而成,且蚀坑线密度大于25个/mm,见图9-8。

(5)孪晶界由两个取向不同的单晶体所共有的界面构成。见图9-9。

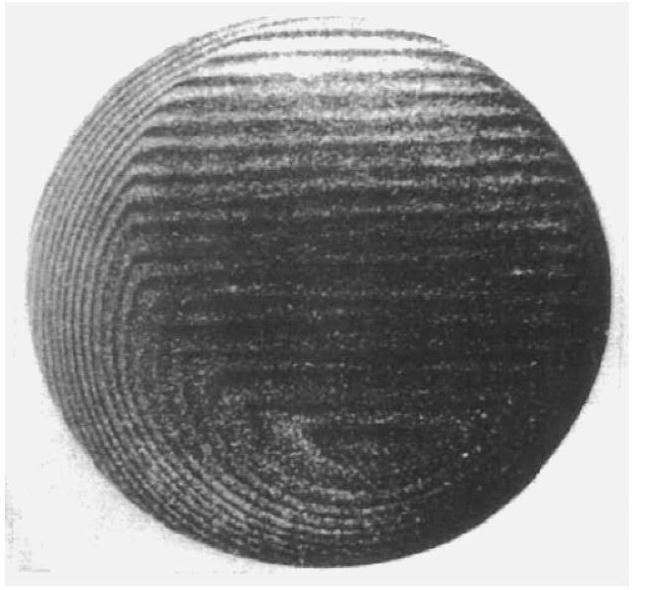

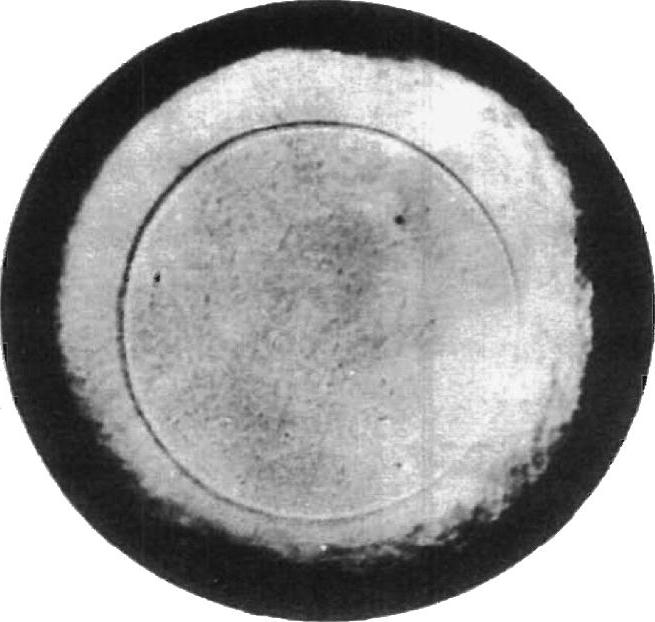

(6)条纹在宏观上为一系列同心环状或螺旋状的腐蚀图形,见图9-10。在100倍或更高放大倍数下,是连续的表面凹凸状条纹。

图9-7 多晶嵌镶

图9-8 小角度晶界

图9-9 孪晶界

图9-10 条纹

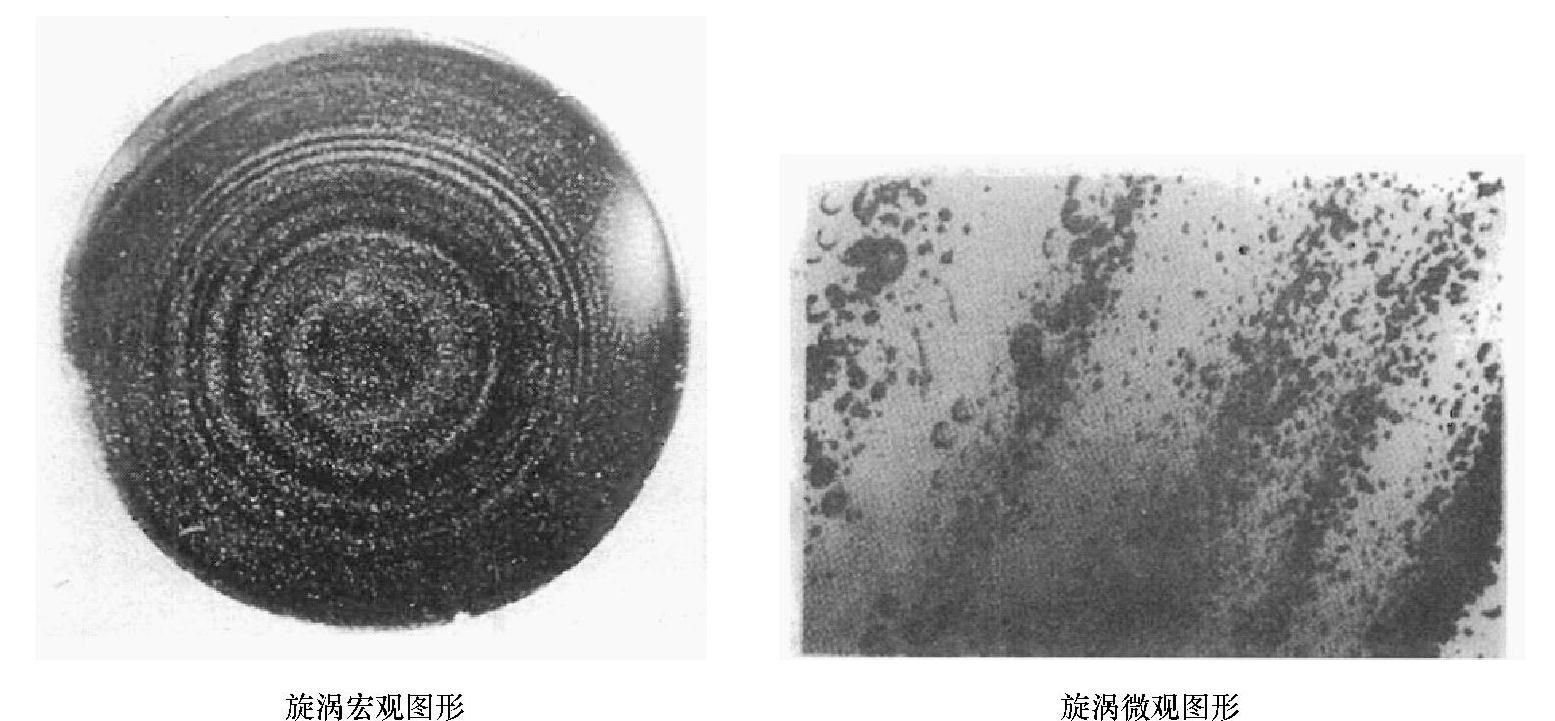

(7)旋涡在宏观上为螺旋状、同心圆、波浪或弧状等图形,见图9-11。在100倍或更高放大倍数下,是由不连续的碟形(浅)蚀坑组成,见图9-5。

图9-11 旋涡

(8)层错是晶体中原子错排面与显示表面的交界线,腐蚀后表现为直线沟槽,其两端为位错坑,见图9-12。

(9)杂质析出宏观上为弧穗状图形。在100倍或更高放大倍数下,是连续的表面凹凸状条纹,见图9-13。

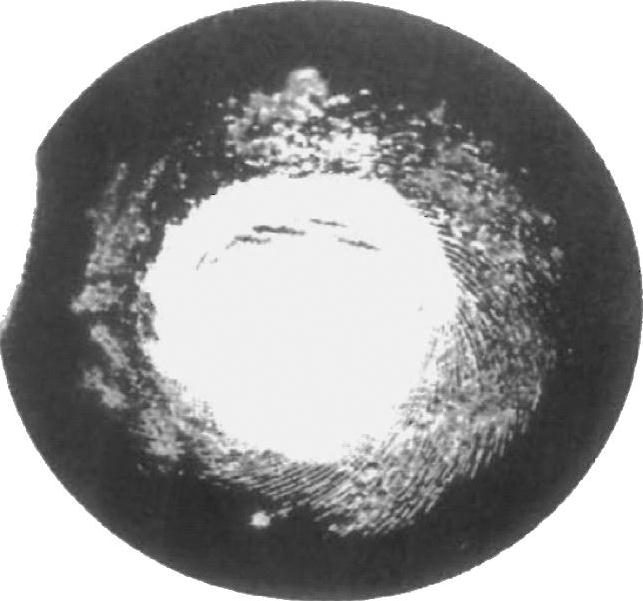

(10)管道是(111)晶向生长的单晶。经腐蚀后,(111)横截面上呈圆形或圆弧状的腐蚀线条,见图9-14。

(11)其他有关腐蚀缺陷特征见YS/T209中相应图片。

图9-12 层错

图9-13 杂质析出

图9-14 管道

4.测试结果计算 缺陷密度计算公式如下:

N=n/A

式中 N———缺陷密度(个/cm2);

n———视场内缺陷蚀坑数(个);

A———视场面积(cm2)。

5.精密度 从九个指定的计算位置求平均密度时,精密度为平均位错蚀坑密度的±35%(R2S)。精密度主要受硅单晶内蚀坑分布规则程度影响,因而影响位错蚀坑的测量结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。