1.方法

1)硅的单晶表面经研磨和择优腐蚀后,会出现许多微小的凹坑。这些凹坑被约束在与材料的主要结晶方向相关的平面上,并由这些边界平面决定其腐蚀面凹坑形状。由凹坑壁组成的小平面的光图与被测平面的结晶方向有关,因而可由光图来测定表面结晶学方向及其偏离角度。

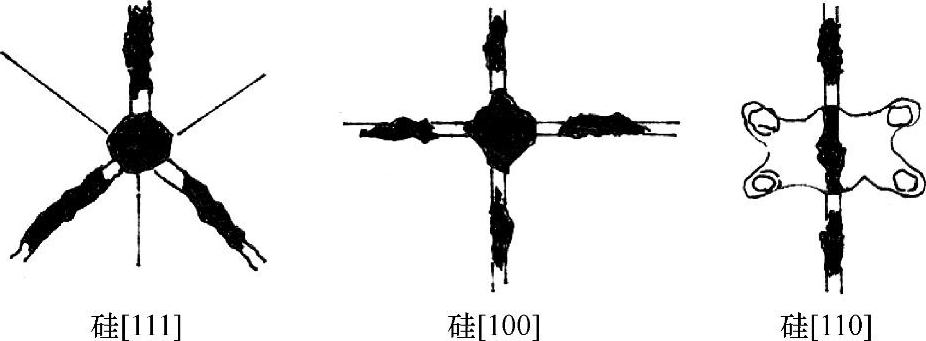

2)从择优腐蚀面反射的一束光束,可聚集在一屏幕上,并形成一定的具有表面腐蚀坑结构特征的几何图形。从近似平行于(111)、(100)及(110)晶面反射的图形,可以分辨并显示于屏幕上。图9-2示出腐蚀后硅表面反射光图。

对于每一个图形,从屏幕上观察到的图形中心部分为来自每个腐蚀坑底反射而成的像。这些底部小平面代表了与被测平面近似平行的特定结晶平面。因此,当反射光束的中心与入射光束对准时,这个结晶平面就垂直于光束的方向。通过观察,即可测得晶体轴线的取向,或晶体被测表面与某一结晶平面的晶向偏离。

3)光图定向法需腐蚀试样,因此要破坏抛光表面。此方法的精度低于X射线衍射法,但设备要求不那么复杂。

图9-2 腐蚀后硅表面反射光图

2.试验装置

1)采用激光或其他高强度点光源光束。光源的图像可由一位于晶体测试位置的镜面反射而在屏幕上看到,由此可确定基准零点。屏幕中心应开一个小孔,以使入射光束通过。

2)载物台能沿垂直和水平方向旋转。将晶体反射面固定在载物台上,对0°基准面的误差校准到允许值。

3.样品的制备

1)用W28金刚砂磨料研磨试样表面。磨料粒度应符合GB/T2481.1和GB/T2481.2的要求。在研磨过程中,应避免在原表面磨出偏角,表面平整无机械损伤。

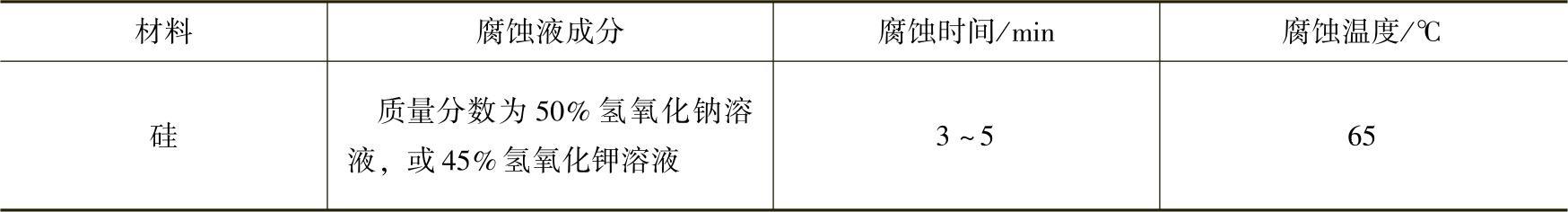

2)按表9-2规定的腐蚀液成分、温度和时间,选择合适的条件,对研磨好的试样表面进行腐蚀。

表9-2硅单晶光图定向推荐腐蚀工艺

(https://www.xing528.com)

(https://www.xing528.com)

4.测试干扰因素

1)试样的表面是否垂直于晶体的轴向,影响到测试准确性。

2)腐蚀试样后得到的光图清晰度,直接影响到测试准确性。

5.测量步骤

1)将制备好表面的试样安放在位于入射光束通道的测角仪上,观察光屏上的放射图像,对照图9-2,确定被测面所属或接近的结晶学平面,即晶体(被测面)的参考平面。

2)调节载物台角度,使反射光图中心对准零点,此时测角仪上的读数为被读面取向偏离的角度分量,即α和β。

3)若需要,可将晶体表面绕其法线旋转180°,再进行“调节载物台角度”操作,起角度偏差分量的大小应保持常数,但符号相反。

6.测量结果计算

被测表面与所要求的结晶平面之间总的角度偏差Φ,可由式(9-4)求得,即

cosΦ=cosαcosβ对于总角度偏离小于5°的角,此式可化简为

Φ2=α2+β2

式中 Φ———总角度偏离(°);

α、β———总角度偏离的两个分量(°)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。