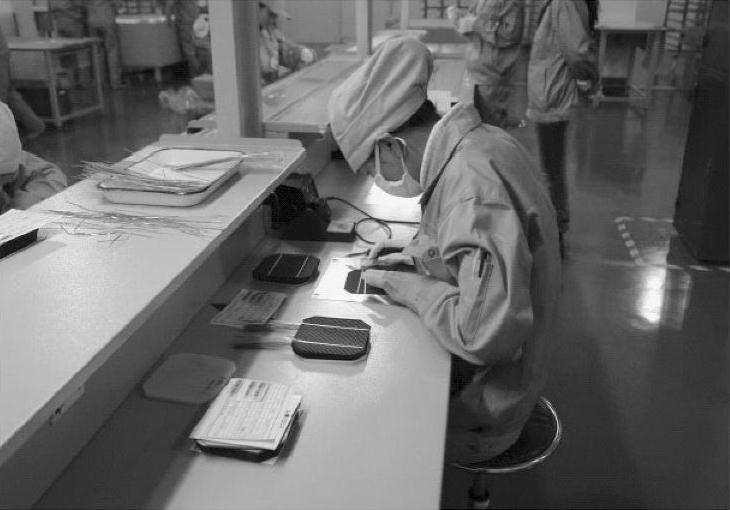

1.电池片测试分选 由于电池片制作条件的随时性,生产出来的电池性能不尽相同。为了有效地将性能一致或性能相近的组合在一起,所以应根据其性能参数进行分类。电池测试就是通过测试电池的输出参数(电压、电流)的大小,对其进行分类,以提高电池的利用率,做出质量合格的电池组件。图7-42示出电池片测试分选。

图7-42 电池片测试分选

2.正面焊接 这是将汇流带焊到电池正(负)面的主栅线上,汇流带为镀锡的铜带。使用焊接机可以将焊带以多点的形式定位焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的两倍。多出来的焊带在背面焊接时,与后面的电池片背面电极相连(手工焊接)。图7-43示出电池片正面焊接。

3.背面串接 背面焊接是将36片电池串接在一起,形成一个组件串。电池的定位主要靠一个模具板,上面有36个放置电池片的凹槽。槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同规格的模板。操作者使用电烙铁和焊锡丝,将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起,并在组件串的正极、负极焊接出引线。图7-44示出背面串接。

图7-43 电池片正面焊接

图7-44 背面串接

4.敷设 背面串接好且经过检验合格后,将组件串、玻璃、切割好的EVA、玻璃纤维及背板,按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(Primer),以增加玻璃和EVA的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。敷设层次由下向上为玻璃、EVA、电池、EVA、玻璃纤板、背板。图7-45示出敷设。

5.组件层压 将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出;然后加热使EVA熔化,将玻璃、电池和背板连接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步。层压温度、层压时间根据EVA的性质决定。使用快速固化EVA时,层压循环时间约为25min,固化温度为150℃。图7-46示出层压。

图7-45 敷设

(https://www.xing528.com)

(https://www.xing528.com)

图7-46 层压

6.修边 层压时EVA熔化后,由于压力而向外延伸固化形成毛边。所以层压完毕后应进行修边,将毛边去除。图7-47示出修边。

7.装框 类似于给玻璃装一个镜框。给电池组件装镜框是增加组件的强度,进一步地密封电池组件,延长电池的使用寿命。边框和组件的缝隙用酮硅树脂填充,各边框间用角键连接。图7-48示出装框。

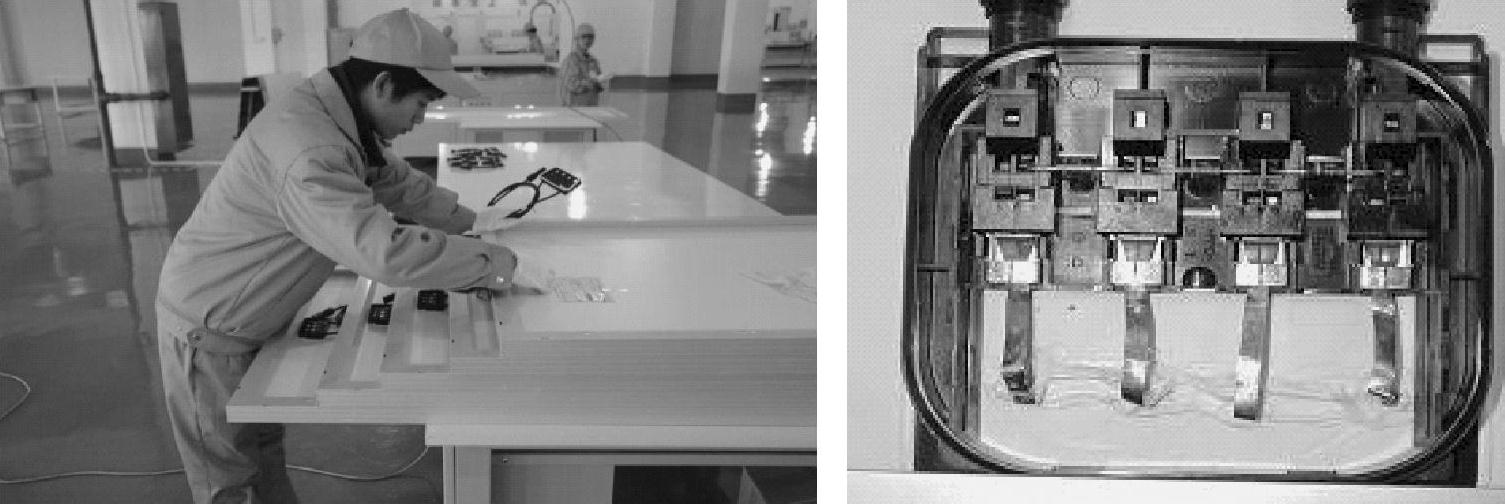

8.焊接接线盒 在组件背面引线处焊一个盒子,以利于电池与其他设备或电池间的连接。图7-49示出接线盒安装、导线端子连接。

图7-47 修边

9.高压测试 这是指在组件边框和电池引线间施加一定的电压,测试组件的绝缘性和耐压强度,以保证组件在恶劣的自然条件下(雷击等)不被损坏。

10.组件测试 测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。图7-50示出组件测试。

图7-48 装框

图7-49 接线盒安装、导线端子连接

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。