1.烧结炉功能 烧结炉用于烘干硅片上的浆料、去除浆料中的有机成分、完成铝背场及栅线烧结。

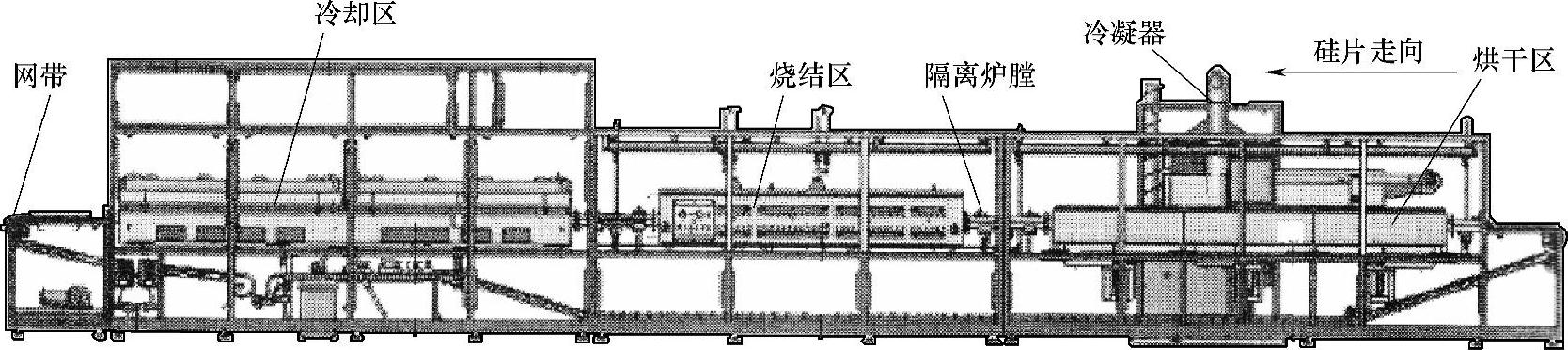

2.烧结炉结构 烧结炉由四个系统组成:炉体系统、隔离炉膛、网带传送系统、控制系统。

(1)炉体系统。炉体系统分为烘干区、烧结区、冷却区三个区。共有九个温区,每段温区的灯管分别布置在炉膛的上下,可同时对硅片两面进行加热。图7-35示出烧结炉。

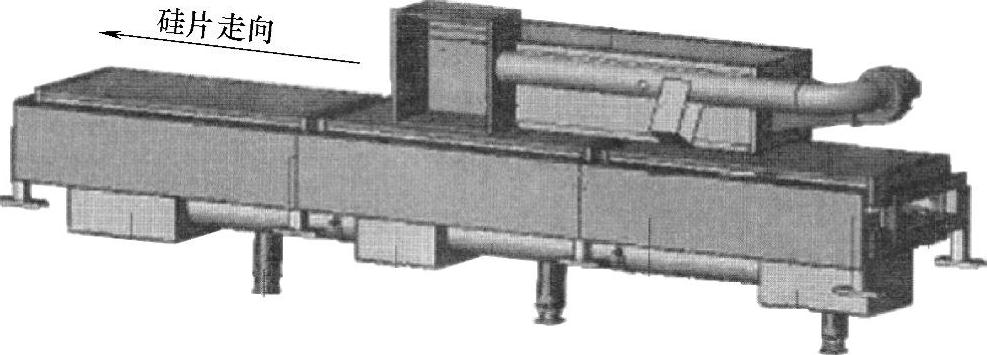

1)烧结炉烘干区如图7-36所示。烘干区由鼓风机与干燥箱、加热箱组成。鼓风机装在加热箱的侧端,在出入口加装气帘,使外部空气不会进入反应室。为了控制鼓风机内的空气流动方向与风量的大小,在喷嘴上安装一个调节装置,确保反应室内温度的稳定及带走所有挥发的有机溶剂,保证烘干区域的清洁。

烘干区包括四个加热区:1温区、2温区、3温区、4温区。其中,4温区为对流加热区,位于其他三个温区上部,每个加热区温度单独可调。加热1温区至3温区的电压为110V,功率为800W。4温区的电压为220V,功率为600W。加热温度可设置到550℃。

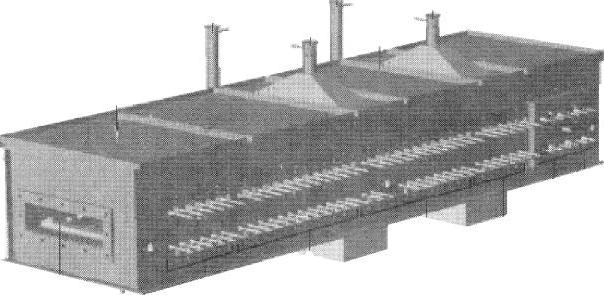

2)烧结区由预热区、燃烧区、烧结区三个加热区组成。图7-37示出烧结炉烧结区。共有六个温区。1~4温区为预热区,功率为1500W,可设置到650℃;5温区为燃烧区,6温区为烧结区,功率为2800W,可设置到1000℃。每个温区温度单独可调。为了确保烧结工艺过程中的气流在烧结区不受污染,预热区、燃烧区的起始处均加有气体进口;在预热区的后端,燃烧区与烧结区外结合处,加有排气系统,强制工艺室内气流按设计方向流动,确保反应室内的温度按照设定值进行加热。

3)冷却区采用水冷,给水温度在20~25℃范围内。图7-38示出冷却区。

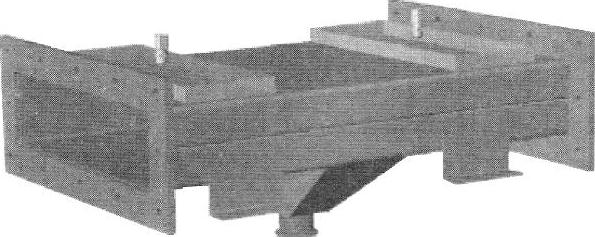

(2)隔离炉膛。为了确保烧结工艺过程中气流不受污染,烘干区、烧结区、冷却区之间各有一个隔离炉膛,通过风帘隔离。隔离炉膛防止相邻区域中的过程气体相互混合。图7-39示出隔离炉膛。

图7-35 烧结炉

图7-36 烧结炉烘干区

图7-37 烧结炉烧结区

图7-38 冷却区

图7-39 隔离炉膛

除了上述几个主要部件外,在炉体头部有上料区,在尾部有下料区,外加一个单独的冷凝器,冷却媒介为冷却水。

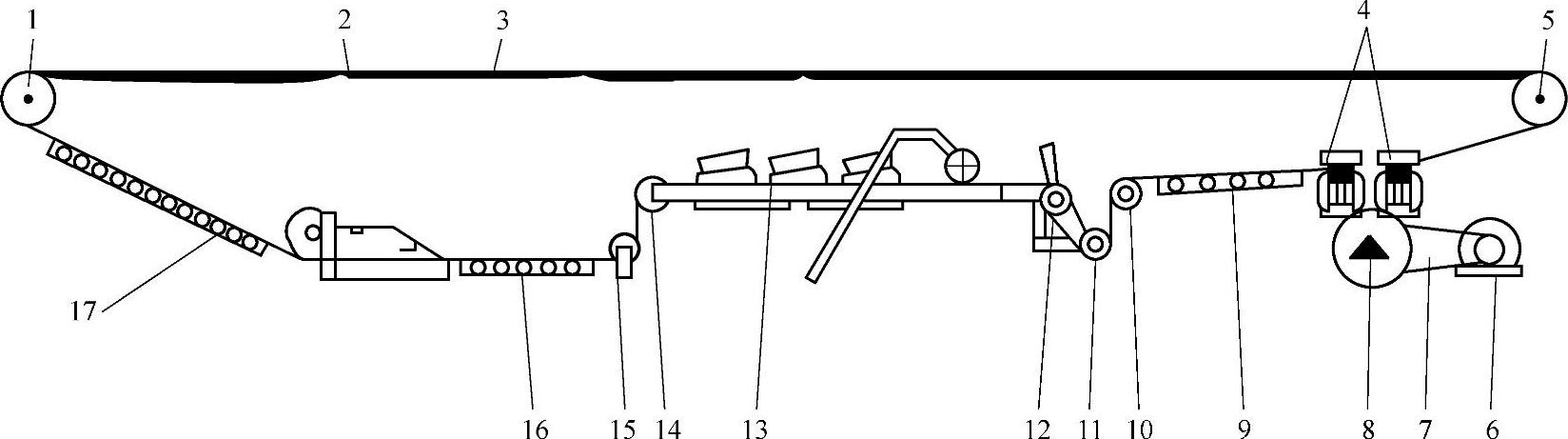

(3)网带传送系统。图7-40示出网带传送系统。为了确保高速运动过程中网带上传送的硅片平稳,在整个烧结炉炉膛内,传送网带仅被石英支撑件支撑,所有与网带接触的传动部件表面包裹着硅橡胶,采用摩擦驱动方式,通过调节压缩空气的压力使气缸给网带一个合适的张紧力。

图7-40 网带传送系统(https://www.xing528.com)

1、5—入口、出口从动轮 2—网带 3—石英托板 4—挤压轮 6—离合器 7—传动链 8—电动机 9、15、16、17—滚动轮 10、12、14—导向筒 11—张紧气筒 13—网带风干风机

(4)控制系统。包括传动电动机调速系统、温控系统、冷却系统、排风系统。传动电动机采用三相异步电动机,速度调节采用闭环变频调速。

3.烧结炉操作

(1)开机步骤

1)开启冷却水主给水阀,给烧结炉供水。通常各管道给水阀和流量已设定好,勿需调节。

2)开启压缩空气主阀,给烧结炉提供气体,同时给各气缸提供压缩空气。通常各管道流量已设定好,勿需调节。

3)开启主电源。

4)启动工业计算机,等待机器完成自检和监控程序装入。

5)启动传送带。

6)如果有设置好的升温程序,装入顺序,使炉子逐步升温到过程温度。如果没有,则手动设置,每200℃为一阶,逐步升温到过程温度。

7)根据工艺要求调整工艺参数,只需调整各温区温度和带速设定值。当过程值达到设定值后,机器便处于就绪状态。

(2)关机步骤。其步骤与开机步骤相反。注意:当炉温降到100℃左右时,方可将传送带停下。

4.烧结炉保养 包括主给水过滤、空气过滤器、传送带、气体流量计等,要制定定期保养制度。

5.烧结炉异常问题及解决方法 监控程序几乎可以定位所有故障。当故障发生时,报警系统会发出声光报警,严重的会停炉。可打开“Alarm”标签,查看报警信息,判断故障位置,分析故障原因,并排除故障。

常见异常问题及解决方法如下:

1)空气流量过小或过大,空气压力不稳。查空气压缩机系统。

2)压缩空气中有大量水分和油分。更换滤芯,过滤除去。

3)传送带过长。调整链条长度。

4)温度超出设定允许范围。做适当调整。

5)加热管烧坏。更换加热管。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。