扩散炉由四大部分组成:控制部分、推舟净化部分、电阻加热炉部分及气源部分。控制部分要控制进出舟;推舟净化部分主要为舟的进出提供洁净的环境;电阻加热炉主要是控制扩散炉的温度;气源部分主要控制扩散源的流量及尾气的排放量。图7-17示出扩散炉。

1.扩散炉的使用

(1)工艺控制软件的使用

1)软件的启动。

2)温度设置。扩散炉有恒温、调试和维护三段温控器。恒温用于自动控制,界面上可显示有温度曲线、流量曲线及系统时间。

3)阀动作设置。界面有系统的气路总图,可以对氧气阀、氮气阀、小氮阀等状态和气体流量进行设置。

图7-17 扩散炉

4)舟动作设置。舟动作有舟前进、舟后退、舟停止、前限位、后限位。舟处于哪个状态,哪个状态就显示红色“True”。

5)调试恒温区。当温度达到设定温度并稳定后,用标准测温系统先测三个点:恒温区中点、左端点、右端点。如800mm长的恒温区,则测炉体中点及左右400mm处的两点。根据测得温度的高低,对相应的温控仪的温度修正值做出修正,修改后待温度稳定15min后再测。经多次反复到三点调平后,再将热电偶放至炉体左端处稳定20min以上;然后每隔5min将热电偶拉出60mm,根据数字表的显示情况,再对相应温控仪的温度修正值做适当调整。

6)工艺编辑。工艺编辑内容有打开工艺、编辑工艺、工艺保存、工艺曲线历史记录。

编辑工艺的内容主要是将前面温度设置、扩散程度,以及流量设置、碳化硅浆进出设置、舟动作设置等编成先后运作的次序。这是自动运行最为关键的一步。编辑完后,要空运行试验,确认无误方可用于实际生产。

7)工艺运行。

8)其他。断点启动、报警显示、退出程序等。

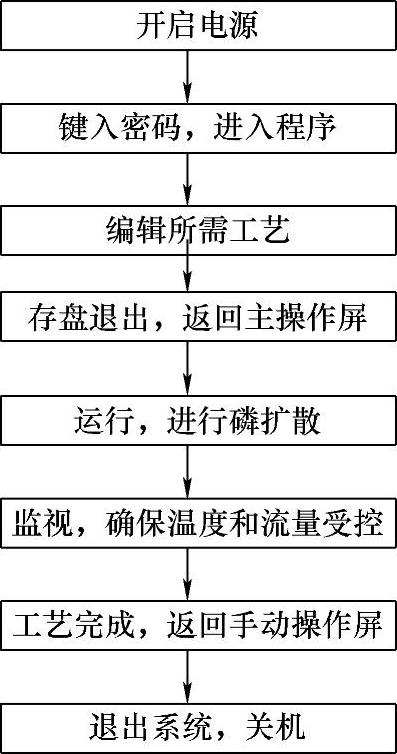

9)扩散炉操作流程。图7-18示出扩散炉操作流程。

图7-18 扩散炉操作流程

(2)功能件的使用。功能件主要指碳化硅浆、石英器件、扩散源等。

1)碳化硅浆的使用

① 使用前首次清洗。用HF∶HCl∶H2O=1∶1∶4浸泡,然后在去离子水中彻底清洗、漂洗;再在干净的氮气吹扫环境下,室温干燥24h,或者在160℃下干燥5h,吹扫后以低速(小于302mm/min)、低温(低于400℃)的状态进入炉管。400℃保持12h后,再以8℃/min的速度升温。

② 维护时清洗。使用HF∶H2O=1∶5的溶液浸泡,然后在去离子水中彻底清洗、漂洗。清洗周期根据具体情况确定。干燥同①。

2)石英器件用6%HF溶液浸泡4 min,再用去离子水冲洗,干燥待用。

3)扩散源。

① 源瓶的灌装。装源的石英瓶必须清洗干净,并用氮气吹干;确保源瓶上的阀门与瓶颈之间无泄漏;必须在有良好抽风系统的房间进行装源,操作人员必须佩戴能有效保护眼睛及呼吸系统的防护面具,必须戴好厚橡胶手套,不得将皮肤裸露在外。(https://www.xing528.com)

② 源瓶的安放

a)在源瓶放入恒温槽之前,不得打开源瓶上的阀门。

b)向恒温槽注入纯水,纯水量为槽容积的2/3。

c)双手扶着源瓶,慢慢放入恒温槽。

d)连接好气管。小管进气通至源瓶底部,携带源的氮气从粗管排出。

e)打开进气阀和出气阀。

2.扩散炉的安全

(1)安全注意事项

1)进气管道和出气管道不可接反。

2)装好源瓶后,进气阀和出气阀必须打开,否则一旦运行会导致事故。

3)装源瓶时,必须在良好的通风排毒的条件下进行。

4)进行扩散工艺时,炉口废气室、源柜的排气口一定要与通风系统相通。

5)超温保护要求每天工艺前测试一次。

(2)出现故障时的处理

1)扩散源出现故障时,应先关闭相应的气路手动阀,并停止工艺运行。

2)炉子超温会自动切断加热电源,并发出声光报警。应查找原因,故障排除后再重新启动。

3)如发现液源溢出,要暂停工艺运行,并立即擦拭干净。查看瓶源是否破裂。

3.扩散炉的维护

(1)恒温区校准周期。炉子恒温区调好以后,不是频繁连续工作,可两个月校准一次;连续工作,一个月校准一次。

(2)在隔一天以上的工艺之间,炉体最佳保温为450~650℃。

(3)设备长期保持清洁、干燥、无污染。

(4)设备长期不用,每隔一星期通电运行一次,防止器件受潮失效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。