硅片经过磨削后,表面有一定深度的机械应力损伤层,有金属离子等杂质的污染,通常采用化学腐蚀工艺来消除这些影响。化学腐蚀是在一定浓度和一定温度下,碱溶液或酸溶液与硅片发生化学反应,从而达到硅片表面均匀的化学减薄。

1.碱腐蚀 这是各向异性的化学腐蚀工艺,其腐蚀速率与硅片的各个结晶方向有关。腐蚀速率虽慢,但可保证硅片表面平坦。表面粗糙易吸附杂质。碱腐蚀常用的化学药品为KOH或NaOH。常用KOH饱和溶液,其含量在质量分数30%~45%,腐蚀反应温度在80~100℃。其化学反应式为

Si+2KOH+H2O→K2SiO3+2H2↑或Si+2NaOH+H2O→Na2SiO3+2H2↑

碱腐蚀速率随KOH的浓度增加而加大;但到一个最大值后,会随KOH的浓度更进一步的增加而递减。为此,KOH的含量常选用在质量分数40%~45%之间。碱腐蚀速率与硅片表面的机械损伤程度有关。一旦损伤层完全去除后,腐蚀速率会变得缓慢。碱腐蚀后硅片表面的平行度比较好,但相对比较粗糙。碱腐蚀去除量如下:

﹤111﹥ (10±3)μm

﹤100﹥ (15±4)μm

2.酸腐蚀 这是各向同性的化学腐蚀工艺,硅片的各个结晶方向会受到均匀的化学腐蚀。酸腐蚀的腐蚀速率较快,硅片表面比较光亮,不易吸附杂质;但平面度差,控制不好易成“枕形”,即为表面两边薄中间厚形状。酸腐蚀所用化学药品纯度比较高,费用较贵,故成本比碱腐蚀高。常用的酸腐蚀液是由不同比例的硝酸、氢氟酸和缓冲剂(醋酸或磷酸等)所组成。酸腐蚀液中的硝酸、氢氟酸的混合比例大约在1~5之间。为了减少金属扩散进硅片表面的可能性,腐蚀温度需控制在18~24℃之间。酸腐蚀工艺首先是利用硝酸(NHO3)来氧化硅片表面;然后硅片表面所形成的氧化物被氢氟酸(HF)溶解而去除。硝酸(NHO3)是一种氧化剂,而氢氟酸(HF)则为溶剂,其腐蚀化学反应式为

Si+2HNO3→SiO2+2HNO2 (7-15)

2HNO2→NO+NO2+H2O (7-16)

SiO2+6HF→H2SiF6+2H2O (7-17)(https://www.xing528.com)

当酸腐蚀液中含有较高的氢氟酸时,硅片的腐蚀速率由硝酸的含量所决定,当酸腐蚀液中含有较高的硝酸时,其腐蚀速率取决于氧化物的溶解速率。

酸腐蚀液中的缓冲剂不仅有缓冲腐蚀速率的作用,它还是很有效的界面活性剂。醋酸具有较高的蒸气压,在酸腐蚀液中的含量较不稳定。磷酸虽可改善硅片表面的粗糙度,但会降低腐蚀速率。

酸腐蚀去除量如下:

﹤111﹥ (10±3)μm

﹤100﹥ (15±4)μm对大直径硅片一般采用酸腐蚀工艺。

德国RENA公司生产全自动酸腐蚀设备。该腐蚀工艺自动化程度高,温度控制精度高,可以有选择地对硅片上表面或下表面进行腐蚀,也可有选择地对距硅片边缘一定宽度(如2~3mm)的边缘表面进行腐蚀。

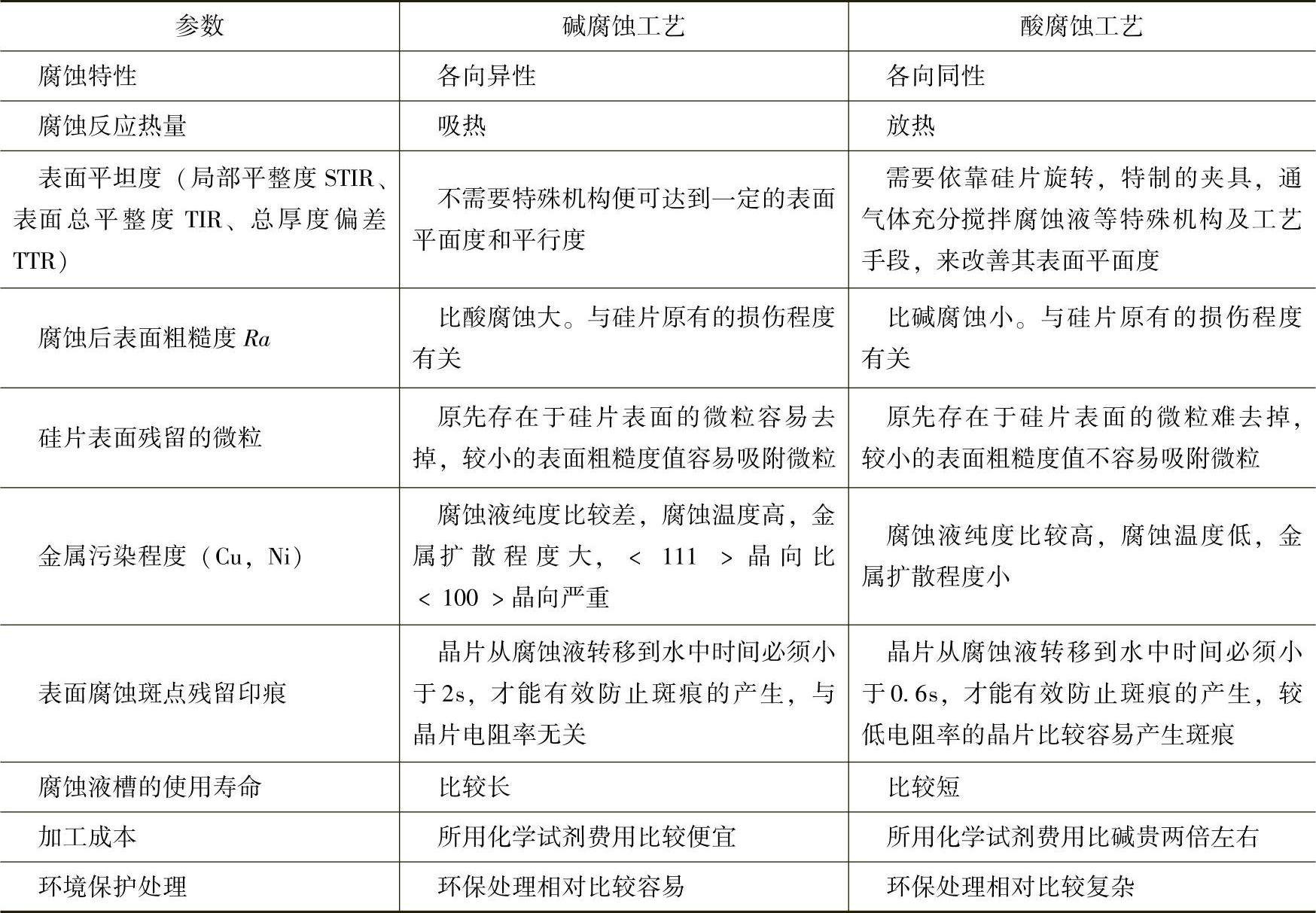

酸腐蚀控制的工艺参数有腐蚀量、厚度、TTV、表面状态。表7-5列出碱腐蚀工艺与酸腐蚀工艺比较。

表7-5碱腐蚀工艺与酸腐蚀工艺比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。