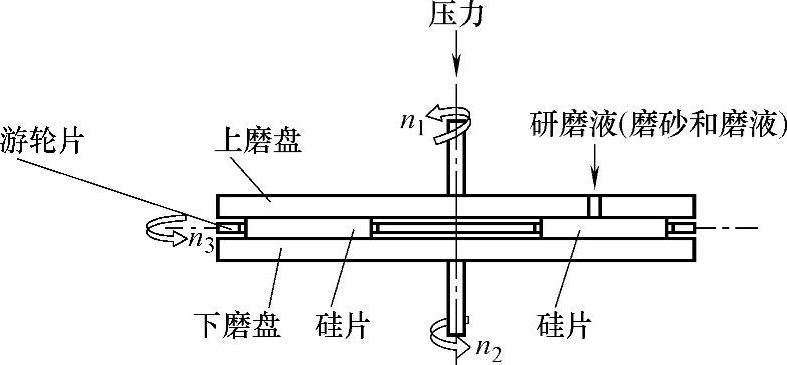

切割后的硅片要去除锯痕,损伤层(深20~50μm),改善形体精度,因此要进行磨削。一般采用双面磨削。双面磨削不同于双面研磨。双面磨削是利用游轮片,将硅片置于双面研磨机中载有金刚石的上下磨盘中,加入相宜的水溶性或油溶性悬浮磨料液,依靠金刚石磨头直接对硅片的表面进行磨削加工,经过磨盘与硅片间的相对运动,便形成了工件的新表面。磨削运动是无规则的、随时的,形不成有一定方向性的加工痕迹。图7-8示出硅片双面磨削。上下磨盘与工件之间的压力由程序控制压力气缸,磨盘上开槽以控制盘的温度。软启动的同时,应逐渐增加磨削压力。硅片双面磨削总加工量可视切割后损伤情况而定,主要技术参数有:总加工量、厚度、总厚度偏差、表面精度(无凹坑、亮点、刀痕、鸦爪、划伤、裂纹、崩边及沾污等)

图7-8 硅片双面磨削(https://www.xing528.com)

1.磨料 磨削时常用的磨料是Al2O3和SiC,或者是Al2O3和ZrO3的混合物,粒度为5~10μm。在磨削过程中,较小的粒子没有起到磨削作用,因此磨料在使用前进行水选,以保证磨料的均匀。使用较硬的磨盘,可避免由于磨料的的瞬时镶嵌,造成硅片表面出现道子或破碎的问题。

2.磨料、压力、速度之间的关系 用SiC磨料,提高平均速度。增加压力和使用粒度较大的磨料都能提高磨削率,F320的粗SiC磨料(平均粒度为30μm),与F600的细SiC磨料(平均粒度为12μm),在速度为10m/min的情况下,粗磨料的磨削速率约是细磨料磨削速率的一倍。在F600的细SiC磨料不变的情况下,改变磨削速度,由10m/min增到30m/min时,磨削速率增长系数为2.5~3。表面质量几乎与压力无关。对于F600与F320磨料实验所得Ra值分别为1.8 μm与6μm。损伤层深度也是如此。使用F600磨料,速度为30m/min,压力在3~5N/cm2之间进行磨削,产生的平均破坏层深度为10~11.5μm。在其他条件相同时,使用F320磨料,其破坏层深度增加了一倍。因此使用较细磨料,适当地控制磨削压力,以较高的速度进行磨削,可获得较小的表面粗糙度值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。