常用清洗方法可分为:溶液浸泡法、机械擦洗法、超声波清洗技术、兆声波清洗技术、旋转喷淋法、干法清洗技术、等离子体清洗技术、汽相清洗、束流清洗技术、真空高温处理、金属离子清洗、化学清洗(分RCA清洗和临界流体清洗)等。

1.硅片清洗的一般程序 杂质被吸附物质的存在形态分为以下三类:

第一类是分子型杂质,包括加工中的一些有机物。分子型杂质与硅片表面之间的吸附力较弱,清除这类杂质粒子比较容易。它们多属油脂类杂质,具有疏水性的特点,它们对于原子型、离子型杂质具有掩蔽作用,首先应把它们清除干净。

第二类是离子型杂质,包括腐蚀过程中的钠离子、氯离子、氟离子等。

第三类是原子型杂质,如金、铁、铜和铬等一些重金属杂质。

原子型、离子型杂质属于化学吸附型杂质,其吸附力比较强,但是在一般情况下,原子型杂质量较小,可行清除离子型杂质;然后再清除残存的离子型杂质和原子型杂质;最后用高纯去离子水将硅片冲洗干净,加温烘干或甩干,就可得到洁净表面的硅片。

因此,清洗硅片的一般程序是:去分子→去离子→去原子→去离子水冲洗

2.溶液浸泡法 将要清洗的硅片放入溶液中浸泡,是湿法化学清洗最简单、最常用的一种方法。通过溶液与杂质在浸泡过程中发生化学反应及溶解作用,来达到清除表面污染的目的。选用不同的溶液来浸泡硅片,可以达到清除不同表面污染杂质的目的。如采用有机溶液浸泡来达到清除有机污染的目的,采用1号液浸泡来达到去除有机、无机、金属离子、原子型污染杂质的目的。单纯的溶液浸泡法其效率往往不尽人意,所以在采用浸泡的同时,往往还辅以加热、超声波、搅拌等物理措施。

3.机械擦洗法 当硅片表面沾有微粒或有机残渣时,常用擦片的方式清洗。机械擦洗法一般可分为手工擦洗和擦片机擦洗两种方法。手工擦洗是最简单的一种擦洗方法,一般用不锈钢摄子夹取浸有甲苯、丙酮、无水乙醇等有机溶剂的棉球,在硅片表面沿同一方向轻擦,以去除蜡膜、灰尘、残胶或其他固体颗粒。但此法易造成划伤,污染严重。用于擦洗的擦片机可分为纯机械性擦刷的擦片机和高压擦片机等。纯机械性擦刷的擦片机利用机械旋转,使软羊毛刷或刷辊擦刷硅片表面。此法较手工擦洗造成的硅片划伤大大减轻。高压擦片机由于无机械磨擦,则不会划伤硅片表面,而且可以达到清除槽痕里的沾污。擦片机擦洗是硅片擦洗的趋势。

4.超声波清洗技术

(1)超声波清洗原理。高频震荡器产生超声频电流,传给换能器;当换能器产生超声振动时,超声振动就通过与换能器连接的液体容器底部而传播到液体内,在液体中产生超声波。在强烈的超声波作用下(常用的超声波频率为20~40kHz),液体介质内部会产生疏部和密部。疏部产生近乎真空的空腔泡,此空腔泡非常接近真空,它在超声波压强反向达到最大时破裂。当空腔泡消失的瞬间,其附近便产生强烈冲击,使分子内的化学键断裂,污物掉下。这种由无数细小的空腔泡破裂而产生的冲击波现象称为“空化”现象。因此使硅片表面的杂质解吸,当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内积聚的大量热能,使温度升高,促进了化学反应的发生。

超声波清洗的效果与超声条件有关,如温度、压力、超声频率、功率等,而且提高超声波功率往往有利于清洗效果的提高。

(2)超声波清洗的优缺点

1)优点。清洗效果好,清洗手续简单,减少了由于复杂的化学清洗过程中而带来的杂质的可能性。对一些形状复杂的容器或器件也能清洗。

2)缺点。当超声波的作用较大时,由于振动摩擦,可能使硅片表面产生划道等损伤;对于小于1μm颗粒的去除效果并不太好。此法大多用于清除硅片表面附着的大块污染和颗粒。

超声波清洗技术在半导体生产过程中已经广泛采用。

5.兆声波清洗技术 兆声波清洗不但保存了超声波清洗的优点,而且克服了它的不足。兆声波清洗的原理是由高能(0.8MHz)频振效应并结合化学清洗剂的化学反应对硅片进行清洗。清洗时,由换能器发出波长为1.5μm,频率为0.8MHz的高能声波,溶液分子在这种声波的推动下作加速运动,最大瞬时速度可达到30cm/s。兆声波形成不了超声波清洗那样的气泡,而只能以高速的流体波连续冲击硅片表面,使硅片表面附着的污染物和细小微粒被强制去除,并进入到清洗液中。

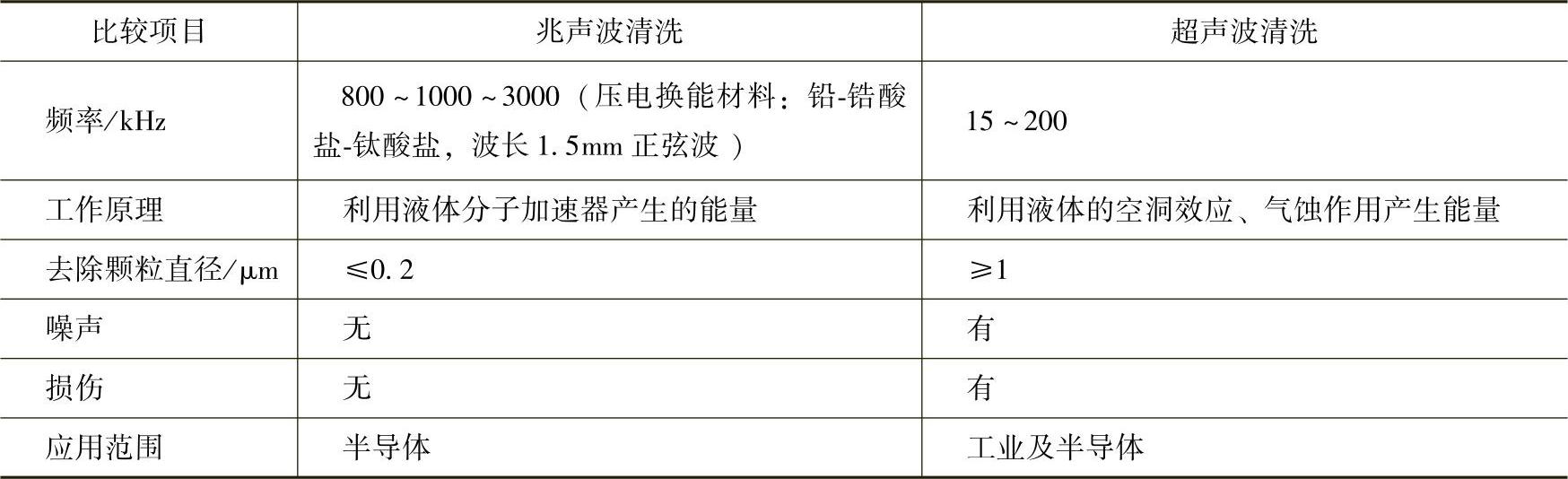

兆声波清洗抛光片可去掉硅片表面上小于0.2μm的粒子,起到超声波起不到的作用,这种方法能同时起到机械擦片和化学清洗两种方法的作用。兆声波清洗技术效率高、成本低。其效率是机械擦洗、化学清洗的4倍,所用药剂是机械擦洗、化学清洗的1/8左右。兆声波清洗技术已成为抛光片清洗的一种有效方法。兆声波清洗与超声波清洗比较见表7-3。

表7-3兆声波清洗与超声波清洗比较

6.旋转喷淋法 此法是指用机械方法将硅片以较高的速度旋转起来,在旋转过程中通过不断向硅片表面喷液体(高线去离子水或其他清洗液)而达到清除硅片沾污物的一种方法。此方法利用所喷液体的溶解作用,来溶解硅片表面的污物;同时利用高速旋转的离心作用,使溶有杂质的液体及时脱离硅片表面。这样硅片表面的液体总保持非常高的纯度,同时由于所喷液体与旋转的硅片有较高的相对速度,所以会产生较大的冲击力,达到清除吸附杂质的目的。因此可以说,旋转喷淋法既有化学清洗、流体力学清洗的优点,又有高压擦洗的优点。另外,此法还可以与硅片的甩干工序结合在一起进行,也就是在采用去离子水喷淋一段时间后,停止喷水,而采用喷惰性气体,同时还可以通过提高旋转速度,增大离心力,使硅片表面很快脱水。

7.干法清洗技术 此技术是相对湿法化学清洗而言的,一般指不采用溶液的清洗技术。根据是否彻底不采用溶液工艺,又可分为“全干法”和“半干法”清洗。常采用的干法清洗技术有:等离子体清洗技术、汽相清洗等。等离子体清洗技术属于全干法清洗,汽相清洗属于半干法清洗。

(1)等离子体清洗技术。此项技术比较成熟应用的是等离子体去胶。该法具有工艺简单、操作方便,没有废料处理和环境污染等问题;但是不能去除碳和其他非挥发性金属或金属氧化物,例如锡的残质会留在硅表面上,因此还要加一道去除金属杂质的洗液清洗。

所谓等离子体去胶,是指在反应系数中通入少量的氧气,在强电场作用下,使低气压的氧气产生等离子体,其中活化气(或称活泼的原子态气)占有适当比例,可以迅速地使光刻胶氧化成为可挥发性气体状态被机械泵抽走,这样就可把硅片上的光刻胶膜去掉。等离子体去胶具有操作方便,去胶效率高,表面干净、无划伤,硅片温度低,不用酸碱、有机溶剂,成本低,不会造成公害等优点。

(2)汽相清洗。这是指利用液体工艺中对应物质的汽相等效物(如去氧化物的HF),与硅片表面的沾污物质相互作用,而达到去除杂质目的的一种清洗方法。以三天为周期的CMOS(互补金属氧化物)工艺中的硅片清洗,采用了汽相HF/水汽相互作用的工艺,用于单片气体反应器中的汽相HF/水汽,用于代替液态HF工艺借以去氧化物。通常为得到一个好的结果,含水HF工艺必须附加一个颗料清除过程(如用1号液超声),特别是如果使用最后的旋转冲冼和干燥步骤更应如此。在MMST(微电子制造和科学技术)器件验证中,很清楚地说明汽相HF的使用,不需要随后的颗粒去除过程。与含水HF工艺相比,汽相清洗一个重要好处是HF的化学消耗少得多,节省了很大的费用。汽相HF工艺解决了MMST工程中对于小的硅片组的快周期的目标,产出为每分钟一片。

8.束流清洗技术 这是指利用含有较高能量的呈束流状的物质流(能量流),与硅片表面的沾污物质发生相互作用,达到清除硅片表面杂质的一种清洗技术。常用的束流清洗技术有微集射束流清洗技术、激光束技术、冷凝喷雾技术等。

微集射束流清洗技术是一种新型的在线硅片表面清洗技术。此技术采用电流体力学喷射原理,将毛细管中喷射出的清洁液作用到硅片表面,清除硅片表面的颗粒和有机膜层。微集射束流的产生是在强电场作用下,将毛细管中喷射出的导电清洗液雾化。其去污原理如下:喷射而出的微束流所具有的冲击力作用到沾污颗粒上,克服颗粒与硅片之间的附着力,使沾污颗粒升起,脱离硅片表面,达到清洗目的。当清洗液速度极高时,会在硅片表面物质中产生微冲击波,这种冲击波可以去除硅片表面的膜层。为了防止清洗时对硅片表面二氧化硅层的损伤,清洗束流的最大速度不超过5000m/s。

微集射束流表面清洗技术用在半导体硅片清洗中是清洗技术的一种突破,具有很大的潜力。突出优点:一是清洗液消耗量很少,清洗一个硅片只需要几十微升清洗液;二是减少了二次污染的发生。更为重要的是,清洗液束流尺寸与亚微米器件图形的几何尺寸,以及沾污颗粒的尺寸处于同一数量级,这使管芯上隙里的沾污也能被清除掉。微集射束流清洗技术将朝多重喷射阵列、提高喷射能量及束流尺寸、硅片取向、处理时间等方面发展。

9.真空高温处理 硅片经过化学清洗和超声波清洗后,还需要将硅片真空高温处理,再进行外延生长。真空高温处理的优点如下:

1)由于硅片处于真空状态,因而减少了空气中灰尘的玷污。

2)硅片表面可能吸附的一些气体和溶剂分子的挥发性增加,在真空高温中易被除去。

3)硅片可能玷污的一些固体杂质在真空高温条件下,易发生分解而除去。

10.金属离子清洗 金属离子污染有两种:一种是离子或原子通过吸附附着在硅片表面;另一种是带正电的金属离子犹如“电镀”镀在硅片表面。采用以下方法去除:

1)用大量去离子水进行超声波清洗,以排除溶液中的金属离子。

2)用无害的小直径的正离子(如H+)来代替吸附在硅片表面的金属离子,使之溶解于清洗液中。

3)使用强氧化剂使“电镀”附着在硅片表面的金属离子氧化成金属,溶解在清洗液中;或吸附在硅片表面,通过超声波去除。(https://www.xing528.com)

11.化学清洗

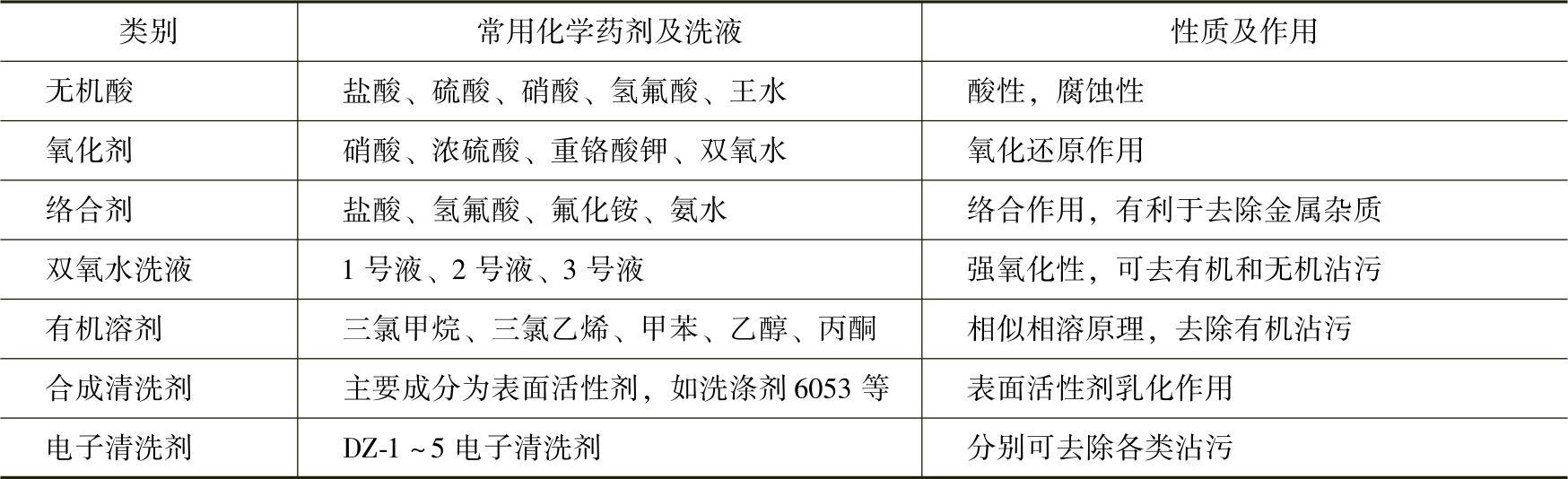

(1)常用化学药剂及洗液性质。硅片清洗中常用的化学药剂有无机酸、氧化剂、络合剂、双氧水洗液、有机溶剂、合成清洗剂、电子清洗剂几大类。表7-4列出常用化学药剂及清洗液性质。

1)有机溶剂在清洗中的作用。用于硅片清洗常用的有机溶剂有甲苯、丙酮、酒精等。在清洗过程中,甲苯、丙酮、酒精等有机溶剂的作用,是除去硅片表面的油脂、松香、蜡等有机物杂质。所利用的原理是“相似相溶”。

表7-4常用化学药剂及洗液性质

2)无机酸在清洗中的作用。硅片中的杂质如镁、铝、铜、银、金、氧化铝、氧化镁、二氧化硅等杂质,只能用无机酸除去。有关的反应如下:

2Al+6HCl=2AlCl3+3H2↑ (7-3)

Al2O3+6HCl=2AlCl3+3H2O (7-4)

Cu+2H2SO4=CuSO4+SO2↑+2H2O (7-5)

2Ag+2H2SO4=2Ag2SO4+SO2↑+2H2O (7-6)

Cu+4HNO3=Cu(NO3)2+2NO2↑+2H2O (7-7)

Ag+4HNO3=AgNO3+2NO2↑+2H2O (7-8)

Au+4HCl+HNO3=H[AuCl4]+NO↑+2H2O (7-9)

SiO2+4HF=SiF4↑+2H2O (7-10)

如果HF过量,则反应为

SiO2+6HF=H2[SiF6]+2H2O

3)H2O2的作用。在酸性环境中作还原剂;在碱性环境中作氧化剂;在硅片清洗中对一些难溶物质转化为易溶物质。例如:

As2S5+20H2O2+16NH4OH=2(NH4)3AsO4+5(NH4)2SO4+28H2O (7-11)

MnO2+H2SO4+H2O2=MnSO4+2H2O+O2↑ (7-12)

(2)碱性清洗的机理

1)机理。碱性清洗液的主要成分是苛性碱、磷酸盐、硅酸盐、碳酸盐、鳌合剂和表面活性剂。苛性碱具有强碱性,能够中和Si片表面的酸性沾污物;另外强碱的皂化作用,可以将油脂分解成可溶的物质随清洗液冲走。磷酸盐和硅酸盐都能提供一定的清洁效果。碳酸盐具有弱碱性,pH值在9~9.5。碳酸盐的主要作用是作为缓冲剂,使清洗液的pH值保持在一定范围内。鳌合剂一方面通过化学反应减少溶液中的自由金属离子,另一方面通过竞争吸附,提前吸附在Si片表面,从而减少金属在Si片表面的附着。碱性清洗液的清洗效果与pH值也有着密切关系。随着清洗液的重复使用,pH值必然下降,但是碳酸盐的缓冲作用使这一过程的速度明显降低,另外-OH与Si的两步反应,使得溶液中-OH浓度在反应达到平衡后基本保持不变,延长了清洗液的使用时间。生产中药槽的更换频次,一般控制在每洗2000~4000片换一次清洗液。药槽中添加的表面活性剂的分子,是由亲水基团和亲油基团构成的,既可溶解在极性溶液中,又可以溶解在非极性溶液中。表面活性剂的性质主要由亲水基团决定,一类是溶解于水后能解离的离子型表面活性剂,另一类是在水中不能解离的非离子型表面活性剂。在半导体清洗中,为了避免离子沾污通常使用非离子型表面活性剂。在切片过程中,切屑、油污、金属原子等易粘附在Si片表面,清洗液中的表面活性剂一方面能吸附各种粒子、有机分子,并在Si表面形成一层吸附膜,阻止粒子和有机分子污粘附在Si表面上;另一方面可渗入到粒子和油污粘附的界面上,把粒子和油污从界面分离随清洗液带走,起到清洗作用,使Si片表面洁净。一般在碱性清洗液中加入表面活性剂主要有以下两个作用:

① 降低表面张力。表面活性剂在溶液中的排列情况与浓度有关,只有当浓度达一定值时,才能在溶液表面聚集足够的数量形成单分子膜,从而降低表面张力,增强清洗液的润湿和渗透作用。

② 提高超声效率。在超声清洗中,表面活性剂也发挥着重要作用。借助于表面活性剂的润湿、渗透、乳化、增溶、分散等作用,使沾污在Si片表面的附着力削弱,脱离Si片表面进入清洗液中,从而获得好的清洗效果。

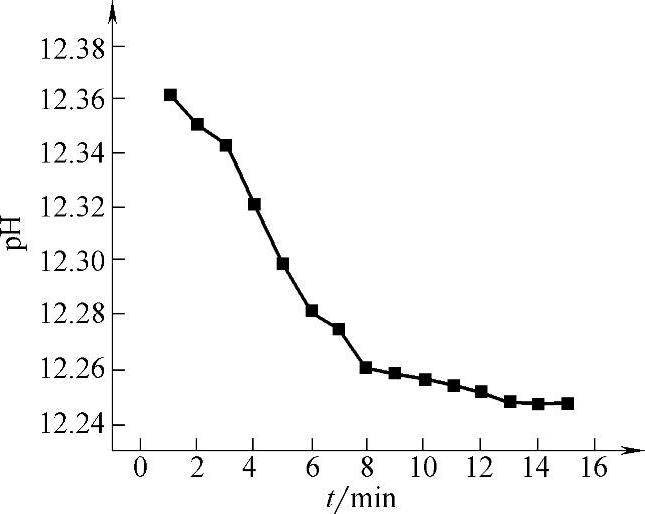

2)碱液pH值变化。选择生产线连续进行清洗一个药槽,从新配清洗液开始,每隔1min测其pH值,所得反应过程中碱性清洗液pH值变化曲线如图7-7所示。

配置好准备清洗用的碱性清洗液pH值在12~13。碱性很强,Si片浸入清洗液后,表面会产生大量直径在0.5mm左右的气泡,认为是Si和清洗液中大量存在的OH-发生如下反应:

Si+4OH-→(SiO4)4+2H2 (7-13)

反应持续进行过程中测量药槽中清洗液的pH值,相比开始降低0.1~0.3,但是继续测量,pH值将保持在一定水平11.5~12,不再继续下降。这是因为上步反应生成的(SiO4)4是不稳定的,它在水溶液中继续和水发生如下反应:

(SiO4)4+4H2O→Si(OH)4+4OH- (7-14)

在式(7-13)中消耗的OH-得到补充,在反应达到平衡后,OH-基本保持不变。这样清洗液的pH值可以保持在一定范围而不持续下降,能够获得稳定的清洗效果。

3)检验游离碱性。游离碱度一般是指体系中游离碱的含量。游离碱是独立完整以碱的状态或结构存在。

①用移液管将10mL槽液移入锥形瓶中,加入3~4mL酚醛指示剂,然后用0.1N的盐酸滴定,颜色由红色至无色即为终点,此时所消耗的0.1N的盐酸毫升数,即为槽液的游离碱度。

②0.1N盐酸的配置。取分析纯浓盐酸9mL加到990mL的水中混均即可。

图7-7 反应过程中碱性清洗 液pH值变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。