不同规格、型号的单晶硅,其生长工艺条件是不一样的。相对来说,在拉速方面,轻掺杂的就比重掺杂的快一些,小直径就比大直径快一些;在晶转方面,重掺杂就比轻掺杂快一些,有时还采用变籽晶旋转和变坩埚旋转的工艺方法来达到一些特殊要求。

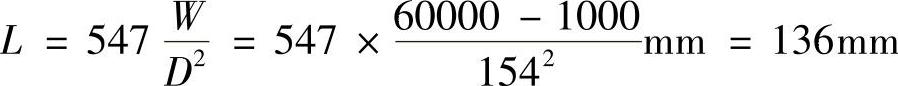

1.坐标长度的计算 直拉单晶炉的拉速、温校曲线都是以晶体生长的长度为坐标设定的。投入自动后,它们就会以长度为坐标,自动按设定曲线(拉速、温度校正、转速等)进行控制。不同装料量、不同直径的单晶,其坐标长度是不同的,所以必须进行计算。坐标长度L(mm)的计算公式如下:

式中 D———晶体直径(mm);

W———晶体重量(g),W=装料量-埚底剩料量;

ρz———硅的密度,ρz=2.33g/cm3。

【例6-1】已知装料60kg,拉制ϕ154mm单晶时,若埚底剩料1.0kg。求坐标长度。

解:

长度是把整个晶体重量(包括收尾部分)都按等径计算的,实际上从转肩清零开始计长,晶体的等径实际长度不会超过以上计算的坐标长度,就应该进入收尾了,所以用此长度作为拉速、温校的坐标长度足够用了。

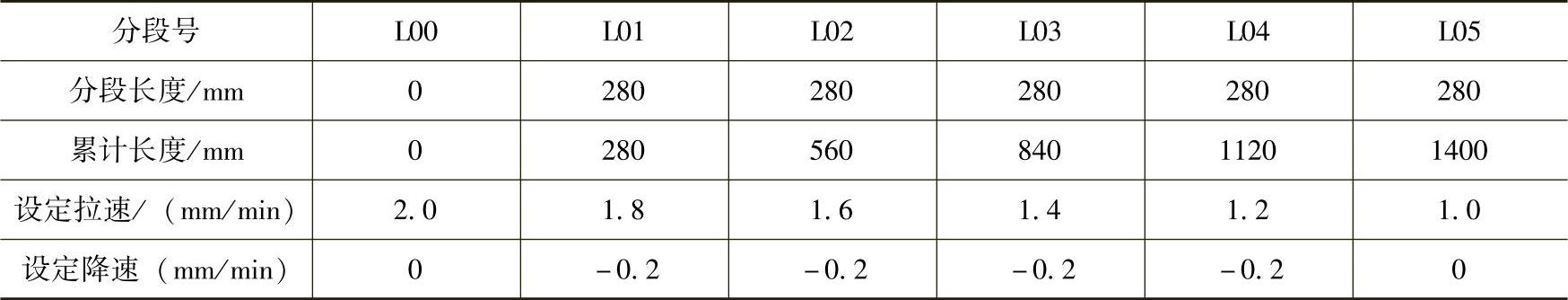

2.拉速曲线的设定 此设定应该满足单晶硅生长的特点,即拉速应该是从头到尾逐渐下降的。是匀速下降,还是变速下降,哪一段降快一点,哪一段降慢一点,或者哪一段不降,全由工艺设计来定。不同的设定对单晶的内在质量,如电阻率、断面电阻率均匀性都有不同的影响。TDR-62B炉的生长控制器,设置了20段控制区域,可供设定拉速曲线选用。

【例6-2】设晶体长度1400mm,晶体直径ϕ156mm。求头部拉速为2.0mm/min,尾部拉速定为1.0mm/min的工艺设计。

解:将晶体坐标长度等分为五段,每段长280mm,每段拉速降0.2mm/min,那么五段总计拉速降为1.0mm/min,这样就达到尾部拉速为1.0mm/min的要求。具体拉速曲线的工艺设计方案列于表6-1。(https://www.xing528.com)

表6-1拉速曲线的设计方案

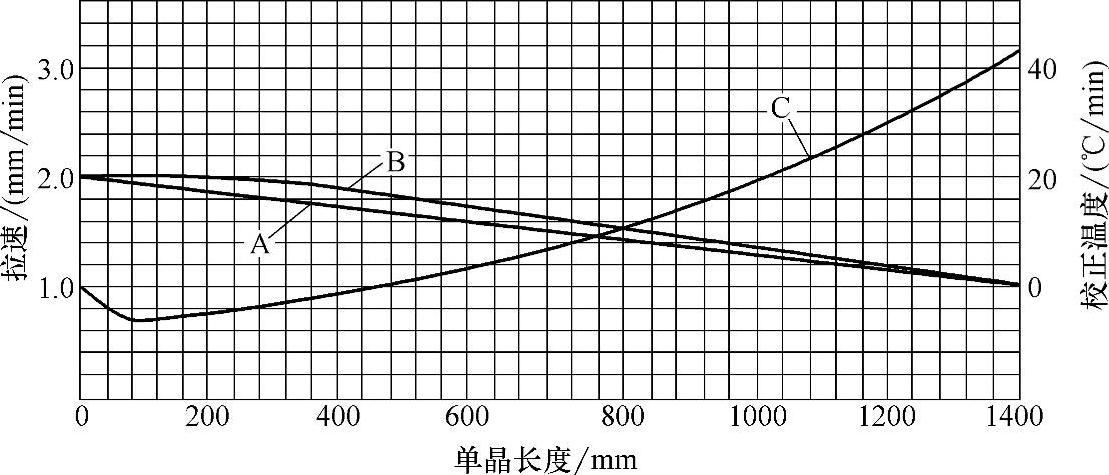

这是一条匀速下降曲线,画在坐标图上就是一条直线,如图6-10中曲线A所示。如果设计方案中分段长度,每段设计的拉速和降速不同,就可以得到非均速下降拉速曲线,如图6-10中曲线B所示。

从图6-10可以看出,两条拉速曲线的降速率是不同的,根据不同的工艺要求可以设计出不同的拉速曲线,而自动控制的目标,就是要使实际拉速尽量符合工艺要求的这条曲线。利用坐标图来设计、分析曲线的走势,比列表更直观、更方便。

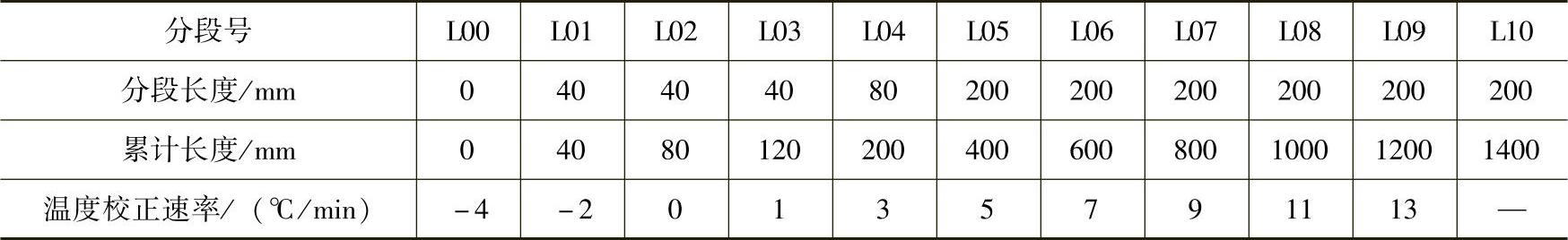

3.温度校正曲线的设定 从转肩到拉晶完毕,是为了维持单晶硅的等径生长。温度校正的规律是降温—恒温—升温—升温渐快的变化过程,如图6-10曲线C所示。降温的一段晶体不长,恒温的一段更短一些,以后就转入升温过程。降温、恒温过程尽管不长,但是这是必不可少的。为了配合例6-2中的拉速曲线A,温度校正曲线设计方案见表6-2。

图6-10 拉速曲线和温度校正曲线

A—均速下降拉速曲线 B—非均速下降拉速曲线 C—温度校正曲线

表6-2温度校正曲线设计方案

这条曲线如图6-10中的C所示,使用中要根据具体情况进行修改,逐步完善。改变籽晶速度坩埚旋转的设定方法,与改变拉速和温度校正的设定方法相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。