西门子法制备多晶硅,即是还原法制备多晶硅,纯度可达9个“9”以上,是用三氯氢硅SiHCl3在密封不易沾污的环境中,以超纯氢H2进行还原,将多晶硅沉积于一定温度的载体硅芯上。

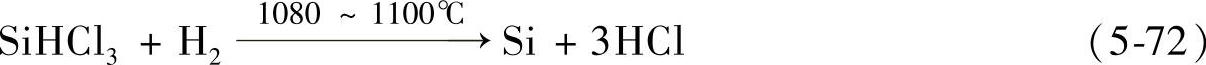

1.三氯氢硅氢还原反应原理 经提纯的SiHCl3和H2按一定比例进入还原炉,在1080~1100℃温度下,SiHCl3被H2还原,生成的硅沉积在发热体硅芯上。

同时还会发生SiHCl3热分解和的SiCl4的还原反应:

以及杂质的还原反应:

2BCl3+3H2→2B+6HCl (5-75)

2PCl3+3H2→2P+6HCl (5-76)

2.三氯氢硅氢还原工艺 三氯氢硅氢还原工艺内容有三氯氢硅氢还原工艺流程、三氯氢硅氢还原操作要点、三氯氢硅氢还原的影响因素及工艺计算。

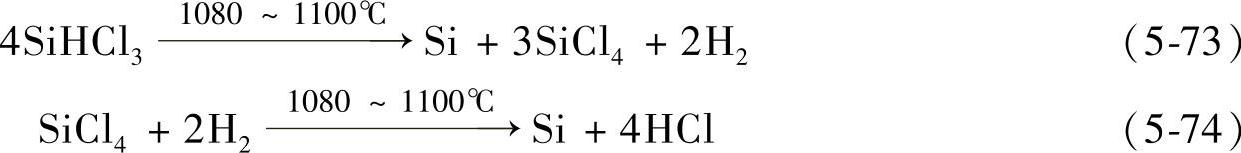

(1)三氯氢硅氢还原工艺流程。图5-45示出三氯氢硅氢还原工艺流程经过提纯的三氯氢硅原料,由管道进入还原岗位的供料罐,再经管道连续加入挥发器中。经过净化的氢气分两路:一路通过挥发器中的三氯氢硅液层(主路氢),使三氯化硅鼓泡挥发,并携带三氯氢硅的蒸气经进气管喷头喷入还原炉内。在1080~1100℃的反应温度下,三氯化硅中的硅被还原出来,沉积在硅载体上。炉内反应生成的氯化氢气体、四氯化硅,以及未反应完的氢气和三氯化硅,经尾气管道进入干法回收系统,或者经过淋洗塔吸收后放空;另一路(侧路氢)在还原炉赶气时使用。

图5-45 三氯氢硅氢还原工艺流程

(2)三氯氢硅氢还原操作要点

1)开炉前的准备工作。第一次使用的设备要进行清洗;电工检查并调试还原电器,氢气净化站送纯氢,三氯氢硅压至还原料罐中;循环水岗位及导热油岗位送水、送油到还原岗位;尾气回收启动;腐蚀组装炉。

2)高压启动。检查变压器、可控硅及还原炉电极、底盘的冷却水是否通好;将还原炉前氢气赶气量降至最低。依次合上变压器、高压“主回路”电源、中压“主回路”电源。检查硅芯有无偏、倒、靠现象;确认无误后,空烧半小时进料。

3)进料。设定好挥发器自动控制的各项参数,将各项控制仪表调为自动状态,将挥发器加料至规定值,并加压待用;关闭炉前赶氢阀门,打开挥发器上进氢球阀、混合气阀门。

4)开炉。缓慢均匀提升硅棒电流,保持硅棒的温度在1080~1100℃。经常检查硅棒生长情况、各设置冷却水情况、操作系统压力情况、电器系统情况,保证系统运行正常,每小时记录一次。

5)停炉。硅棒长到目标直径后应及时停炉。开启赶气阀门,关闭混合气进气球阀,赶气空烧一定时间后,逐渐降低硅棒电流,直至断电。关闭中压“主回路”电源,通知腐蚀组取棒。

6)全线停炉。炉内封一定的氢气压力,关闭导热油及各设备冷却水阀门。

(3)三氯氢硅氢还原的影响因素

1)还原反应温度。三氯化硅和四氯化硅还原反应都是吸热反应,温度宜在1080~1100℃。过高温度会使沉积速度下降,并增加对硅的污染。

2)混合气的配比。即SiHCl3和H2的配比,H2不能太大,太大会造成H2的浪费,稀释SiHCl3浓度,降低硅的产量,抑制B、P的析出,影响产品质量。SiHCl3∶H2=1∶3.5较为合适。

3)反应气体流量。在保证达到一定沉积速率的条件下,反应气体流量越大,还原炉产量越高;但反应气体流量不能增加太大,太大会造成反应气体在炉中停留时间太短,转化率相对降低。因此,可用增大SiHCl3的供给密度的办法,也就是单位时间内,供给硅棒单位面积的SiHCl3量要尽可能多,即在闭路循环系统内保持一定的压力范围,确保物料循环推动力,以增大SiHCl3的供给密度。

4)实收率。沉积表面积越大,则沉积速度与实收率也越高。所以,采用多对硅棒、开大直径硅棒,有利于提高生产效率。

5)还原反应时间。延长还原反应时间,有利于提高产品质量与产量。可采用尽可能使硅棒长粗,延长开炉周期等办法。

6)沉积硅的载体。沉积硅的载体材料要求熔点高、纯度高、在硅中扩散系数小、高温时对多晶硅没有污染、有利于沉积硅与载体分离,因此采用硅芯作为载体。

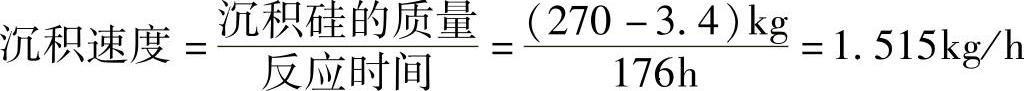

(4)工艺计算。工艺计算包括沉积速度、沉积速率及实收率。

1)沉积速度。这是指单位时间内沉积硅的质量。

2)沉积速率。沉积速率指单位时间、单位载体长度上沉积硅的质量。

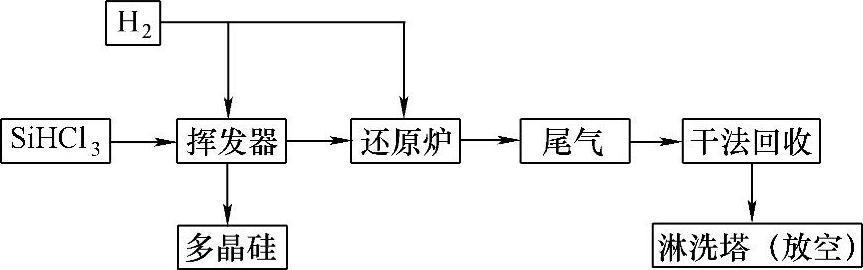

3)实收率。实收率指实际炉产量与所用三氯氢硅料中含硅量之比。

【例5-6】 某还原炉的产量为270kg,硅芯总重3.4kg,反应时间176h,消耗Si-HCl35000L,求沉积速度,沉积速率,实收率。

解:①

(https://www.xing528.com)

(https://www.xing528.com)

3.三氯氢硅氢还原主要设备 其还原主要设备有挥发器、还原炉、淋洗塔及电器设备(高压电器和中压电器)。

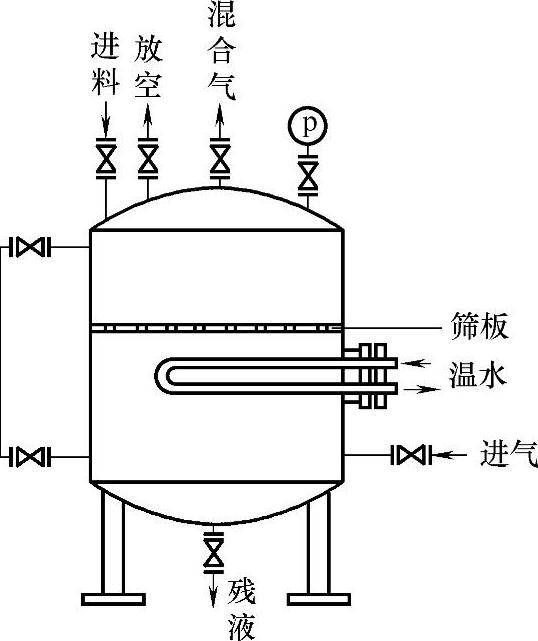

(1)挥发器。这是使三氯氢硅液体按一定配比汽化成气体的容器。当主氢流量保持不变时,可在温水加热系统中加入温水,确保三氯氢硅的挥发速度,如同时改变挥发器氢气流量,则三氯氢硅的挥发量也随之变化。为了提高多晶硅质量,将氢气全部通入挥发器中三氯氢硅料层(即全氢鼓泡),可以达到除去三氯氢硅料中硼、铁杂质的作用。

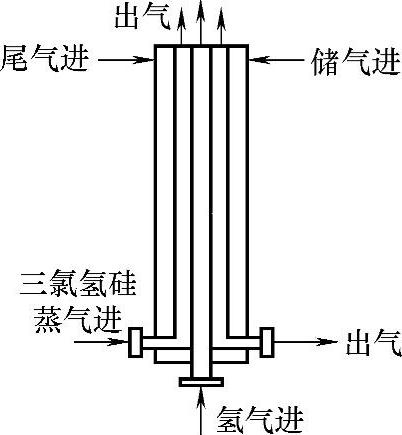

图5-46所示的挥发器由不锈钢材质制作,由罐体、液面计、三氯氢硅进料管、氢气进气管、混合气出气管、放空管、残液管及温水加热系统等组成。

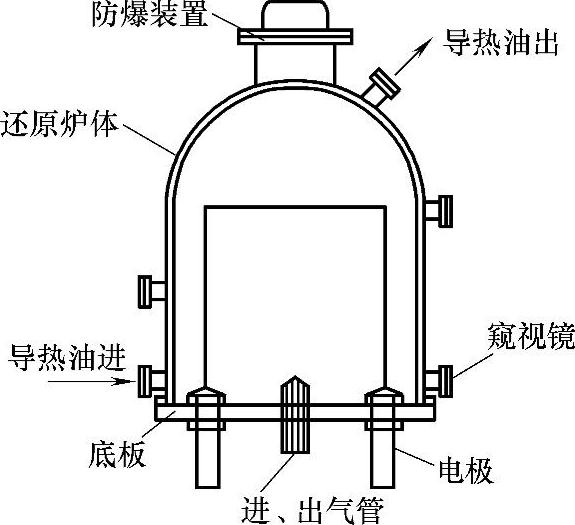

(2)还原炉。硅棒在还原炉里长大,产出多晶硅。还原炉的结构见图5-47。还原炉由不锈钢制作,由电极、底盘、进出气管、进出导热油孔、窥视镜、防爆装置等组成。

图5-46 挥发器

图5-47 还原炉

还原炉内壁光亮,炉体带有夹层用以通导热油,以带走反应产生的辐射热量;底盘有夹层通冷却水,以保护密封垫圈;炉顶设有防爆孔,用以防止因炉内压力过大而爆炸;炉体窥视孔用以观察炉内硅棒温度及生长情况;底盘上安装了进出气管和均布了一定数量的电极。电极由导电性较好的铜材制成,中间是空心的,通冷却水,以防电极密封垫圈烤焦,电极与载体用石墨夹头进行连接。

进、出气管如图5-48所示,采用三层套管结构。此结构有利于还原混合气体初步预热进入还原炉内,并使尾气得到初步冷却。进、出气管喷口的高度一般与电极高度差不多,但低于电极与载体连接处的高度,这样可以保证混合气体能高速喷入还原炉内。喷口直径不宜过大或过小。选择合适的喷口直径可使气体在炉内呈湍流状态,以利于破坏硅棒表面的气体界层,有利于还原反应过程的进行。

(3)淋洗塔。它用玻璃钢制作。每个塔柱内装有带一定数量喷嘴的水管一根,使水呈喷雾状喷入,使尾气中的HCl、SiCl4、SiHCl3被淋洗,生成盐酸和SiO2,再通过专用的管道送至污水站处理,H2回收利用或直接放空。

图5-48 进、出气管

(4)电器设备(高压电器和中压电器)。根据高纯硅的“热敏性”(纯硅棒的电阻是随温度的升高而迅速减小),可先用高压启动设备得到大的电流,使硅棒载体温度升高,硅棒电阻将随着温度升高而下降,直到用普通电压也能得到足够大的电流,使硅棒能够保持还原反应所需的温度。因此还原炉需要配备一台高压启动设备和一台维持硅棒正常生长的低压电器设备。

4.质量要求 包括产品质量要求、原料质量要求及工艺控制质量要求

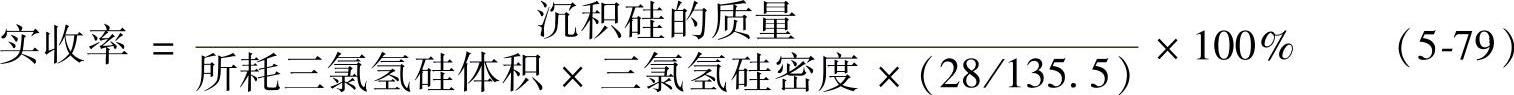

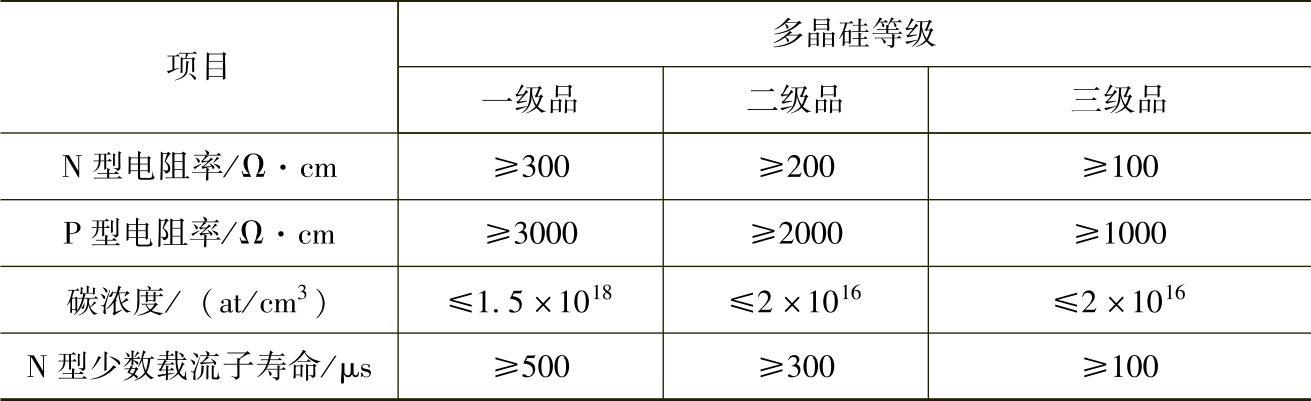

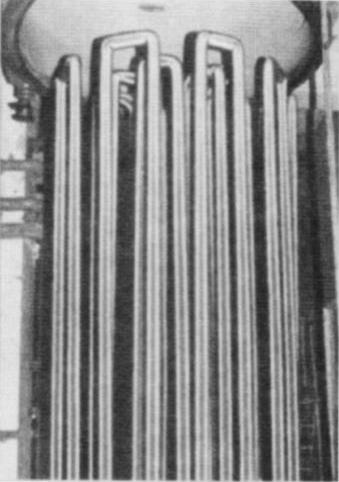

(1)多晶硅产品质量要求。图5-49示出还原法生产的多晶硅。多晶硅产品质量要求见表5-10。

表5-10多晶硅产品质量要求

注:硅多晶表面有银灰色光泽、断面无氧化夹层。

图5-49 还原法生产的多晶硅

(2)原料质量要求

1)氢气。需要控制露点、氧含量、碳含量。

2)三氯氢硅。标准杂质含量。

3)硅芯。需要控制直径、有效长度、弯曲度、型号(N型)、电阻率等。

4)石墨。光谱纯、高密度、内部结构均匀、无孔洞。加工件经纯水煮洗烘干,真空高温煅烧后备用。

(3)工艺控制质量要求。硅棒经常存在夹层,即从硅棒横断面上可以看到一圈圈的层状结构,是一个同心圆。多晶硅棒夹层分为氧化夹层和温度夹层两种。

1)氧化夹层。在还原过程中,当原料混合气中混有水气或氧时,则会发生水解及氧化,生成一层氧化层附在硅棒上;当被氧化的硅棒上又继续沉积硅时,就形成“氧化夹层”。在光线下能看到五颜六色的光泽,酸洗也不能除去这种氧化夹层,拉晶时还会产生“硅跳”现象。应注意保证进入还原炉内氢气的纯度,使氧含量和水分降至规定值以下。开炉前一定要对设备进行认真的检查,防止有漏气、漏水、漏油现象。

2)温度夹层。在还原过程中,在比较低的温度下进行时,沉积的硅为无定形硅,此时提高反应温度继续沉积时,就形成了暗褐色的温度夹层。它是一种疏松、粗糙的夹层,中间常常有许多气泡和杂质,用酸腐蚀都无法处理掉,拉晶熔料时重则也会发生“硅跳”。避免产生温度夹层应注意:启动进料、完成进料时,要保持反应温度,缓慢通入混合气;挥发器的挥发量要均匀,在正常反应过程中要缓慢升高电流,使反应速度稳定,不能忽高忽低;突然停电或停炉时,要先停混合气。

5.热能综合利用 还原生产中会产生大量热能,可对其作以下综合利用:

1)还原炉冷却后的导热介质出口温度很高,回收蒸气为精馏塔提供热能,节省电耗。

2)对干法回收吸附柱的活性炭进行再生处理。

3)用于制备蒸馏水,供氢气电解槽和其他岗位制备纯水使用。

4)对氢气净化柱进行再生处理。

5)用蒸气取代生产、生活锅炉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。