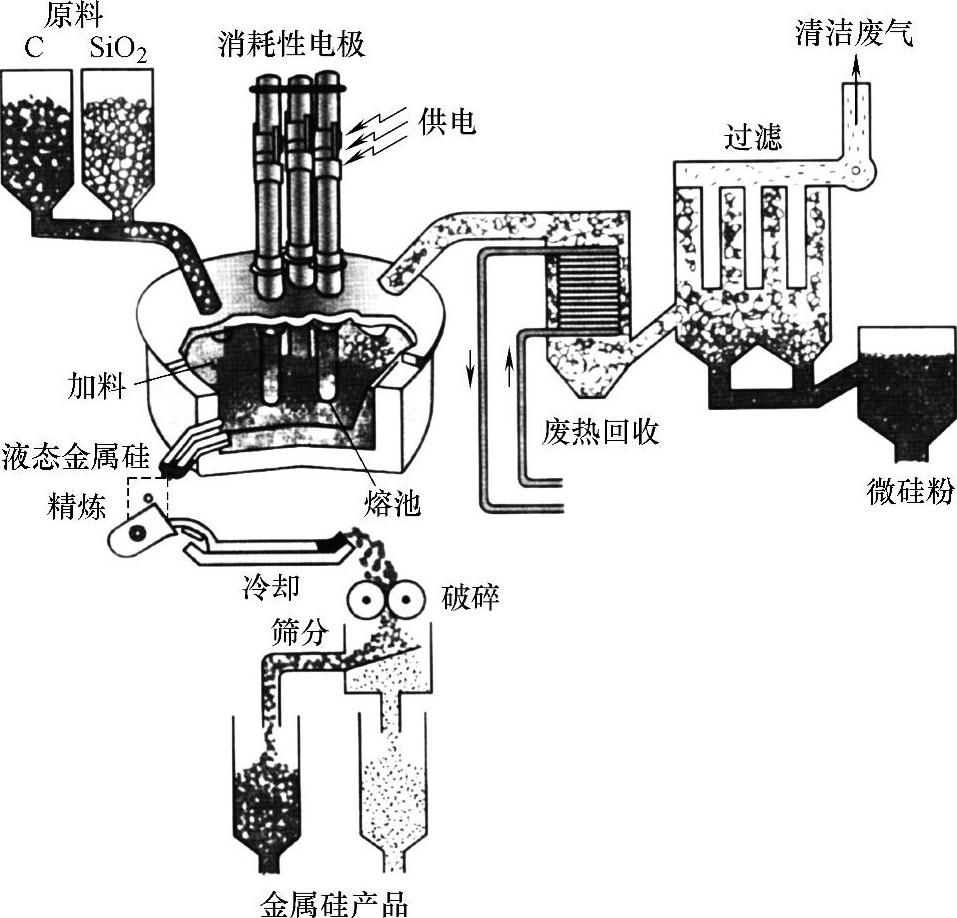

工业硅是在单相或三相旋转电炉中冶炼的,容量大于5000kV·A,使用石墨电极或碳素电极,采用连续法生产。图5-13示出工业硅生产工艺流程。工艺流程分为两部分:

配料(原料、加料)→工业硅炉熔炼(消耗性电极、熔池)→浇铸(液态金属硅)→精炼→粒化(冷却,破碎、筛分)→包装(金属硅产品)

烟气净化(废热回收、过滤、清洁废气)→回收微硅粉

采用旋转电炉可以减少3%~4%的电能消耗,提高电炉生产率和原料利用率,大大减轻炉口操作的劳动强度,在炉口的料面不需要扎眼透气。工业硅(冶金级硅)制备工艺内容包括化学反应式、催化剂、工艺参数确定、冶炼过程分析及操作技术。

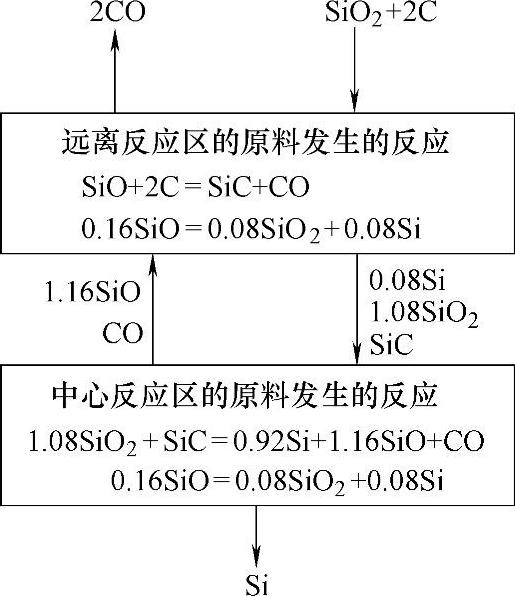

1.化学反应式 制备工业硅的原料有硅石、煤、石油焦、木块、木炭。其反应式为

SiO2+2C=Si+2CO↑ (5-7)

在冶炼工业硅炉中具体的反应见图5-14。

图5-13 工业硅生产工艺流程

2.催化剂 在1620℃时加入质量分数为2%的CaCl2、在1680℃时加入1%的CaO和3%的CaCl2,可提高反应速度一倍以上。

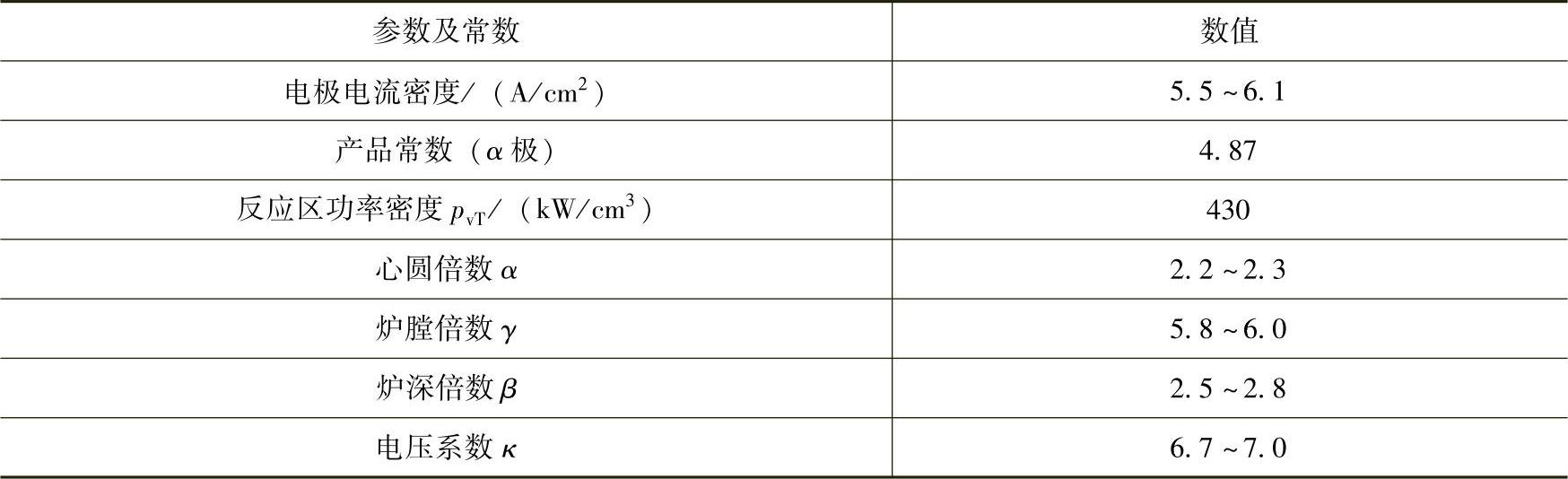

3.工艺参数确定 工艺参数包括工业硅熔池参数、反应区参数及电力参数。

(1)工业硅熔池参数。通过理论计算和生产实践相结合,正确地选择工业硅熔池参数是提高产量、降低能耗和冶炼顺利进行的首要条件。工业硅熔池参数包括电极直径、极心圆直径、炉膛内径、炉膛深度、熔池电阻、电流强度、有效电压、产能计算。

图5-14 冶炼工业硅炉中反应

1)电极直径。它对熔池的其他参数和电气指标起决定性的作用,是熔池的主要参数,电极直径根据电极电流和电极电流密度按下式计算:

式中 d———电极直径(cm);

I———通过电极截面积的电流(A);

ΔI———电极电流密度(A/cm2)。

表5-3列出工业硅炉参数及计算的常数。电极电流密度过大,会造成不良后果:电极消耗增加、电极容易断裂、炉内温度梯度增大、熔池局部温度过高、合金蒸气损失增加;电极电流密度过小,则电极烧结不良、熔池温度过低。

表5-3工业硅炉参数及计算的常数

2)极心圆直径。极心圆直径是一个对冶炼过程有很大影响的设备结构参数。三相电炉中按正三角形配置的三根电极的圆心所形成的圆的直径,称为极心圆直径。极心圆直径如果选得比较适当,则三根电极电弧作用区部分正好相交于炉心,各反应区彼此交错重叠,炉心三角形区域相互串通,此时“坩埚”大、炉温高、炉心吃料快、产量高、经济指标好。极心圆直径Dg按下式计算:

Dg=αd (5-9)

式中 Dg———极心圆直径(cm);

α———心圆倍数;

d———电极直径(cm)。

3)炉膛内径。选择炉膛内径时,要保证电流经过电极-炉料-炉壁时所受的阻力,大于经过电极-炉料-邻近电极或炉底时所受的阻力。炉膛内径Di可按下面经验公式计算:

Di=γd(5-10)

式中 Di———炉膛内径(cm);

γ———炉膛倍数;

d———电极直径(cm)。

炉膛内径约为极心圆直径的2~3倍,电极与炉壁间的距离应大于电极直径的0.8倍。

4)炉膛深度。要保证电极端部与电炉底之间有一定的距离,炉内炉料层有一定的厚度,要选择合适的炉膛深度。炉膛深度H可按下面经验公式计算:

H=βd (5-11)

式中 H———炉膛深度(cm);

β———炉深倍数;

d———电极直径(cm)。

炉膛深度约为电极直径的4~5倍。

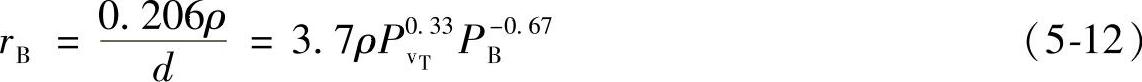

5)熔池电阻。它是在计算和冶炼过程中控制的物理参数,尤其是计算机控制的电炉中更为重要。熔池电阻rB可按下式计算:

式中 rB———熔池电阻(Ω);

ρ———熔池电阻系数(Ω/cm);

d———电极直径(cm);

PvT———熔池功率密度(kW/cm3);

PB———熔池有效功率(kW)。

6)电流强度。电流强度I按下式计算:

7)有效电压。有效电压UB(电极上的电压)可按下式计算:

UB=IrB=1.97ρ0.5Pv-T0.167P0B.33 (5-14)式中PB———根电极上的有效功率,或三相电炉一个相的有效功率。

8)产能计算。工业硅炉的产能与电炉变压器容量、电炉功率因数、硅的回收率、原料情况等有关,硅的回收率与电耗呈反比关系。工业硅炉的产能Q按下式计算:

式中 Q———工业硅炉的产能(t/a);

P———变压器容量(kV·A);

K———变压器负荷利用系数、网络电压波动系数,K=0.83;

cosφ———电炉功率因数(未补偿,cosφ=0.78);

T———电炉有效熔炼时间(h);

W———电能单耗(kW·h/t)。

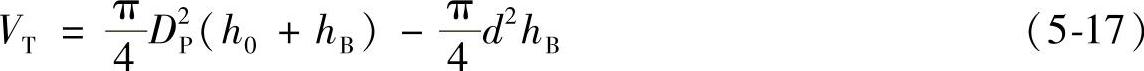

(2)反应区尺寸。在埋弧式电炉的电炉熔池内,尤其是在无渣法冶炼熔池内,反应区域很明显,反应区尺寸可用公式计算。反应区功率密度PvT为

式中 n———电极数目;

VT———反应区体积(cm3)。

在炉底没有上涨的熔池里,每相电极反应区的体积为

式中 DP———反应区直径(cm);

h0———距离(cm)。在无渣熔池是指电极与碳质炉底之间的距离,在非导电耐火炉底

的熔池里,则是电极出硅口水平面上合金之间的距离;

hB———电极在炉料中有效插入深度,不包括锥体部分和料壳(cm);

d———电极直径(cm)。

DP值是根据长期操作电炉的经验确定的。反应区直径等于圆形熔池里电极极心圆直径。选定的电极极心圆直径应使整个料面包括三个电极的中间部分都是活性区。电极极心圆直径不得大于反应区直径,因为极心圆直径过大,在熔池中心会形成死料区;电极极心圆直径也不宜过小,否则会降低熔池生产能力。简化式(5-17),得表面没有烧损的圆柱形电极的反应区体积是VT=7.07d3,对于多数表面烧损圆锥形电极的反应区体积,近似为VT=6.76d3。(https://www.xing528.com)

(3)电力参数。电力参数主要有二次电压、功率、熔池电阻。

1)二次电压。这是指电炉变压器二次电压级数。每一级的压差。选择二次电压时要综合考虑以下因素:

①炉子功率越大,选择的二次电压越高。

②炉料电阻较小时,二次电压应选得低一些。

③电极极心圆直径较小时,二次电压应选得低一些。

④考虑到烘炉、开炉等特殊要求,必须备有一系列可供选择的二次电压级。

⑤最适宜的二次电压应由生长试验确定。

工业硅炉的电气工作参数主要是二次电压。电极工作端下部弧光所发出的热量主要集于电极周围,因而炉内温度分布与弧光功率大小有关。在其他条件不变的情况下,提高二次电压能增加弧光功率。但是二次电压过高,会使电弧拉长、电极上抬、高温区上移,导致热损失剧增、炉底温度降低、炉内温度梯度增大、坩埚区缩小、炉况变坏;反之,二次电压过低,除电效率和输入功率降低外,还因电极下插过深、炉料层电阻减小,从而将增加通过料层的电流、减少通过弧光的电流,使炉料熔化和还原速度减慢,电炉出现“闷死”现象,炉内坩埚急剧减小。因此在选择二次电压时,必须保证电炉的电效率和热效率有良好的匹配,以取得最低的单位电耗和最高的总效率(总效率=电效率×热效率)。对一定功率的工业硅炉来说,在保证炉况良好和输入功率较高的前提下,应采用低电压大电流供电。

2)功率。在电气计算中,有很多未知数,只有功率是固定值。熔池功率可用下式计算:

PB=I2rB=UBIcosφB (5-18)

式中 PB———反应区的有效功率(kV·A);

I———电流强度(A);

rB———熔池电阻(Ω);

cosφB———电炉功率因数。

电极截面内的电流密度和电极表面上的电流密度是最稳定的数值,而电炉的其他动力指标差别很大。这是因为熔池尺寸、电极尺寸、所用的炉料、电气制度和操作方法存在着很大的差别,同一熔池里几种不同的合金反应,而动力指标却只对其中一种合金的冶炼是理想的。

3)熔池电阻。计算熔池电阻rB,先要计算熔池电阻系数和电阻的几何参数,这些都与熔池尺寸和电极尺寸有机地联系着。

4.冶炼过程分析

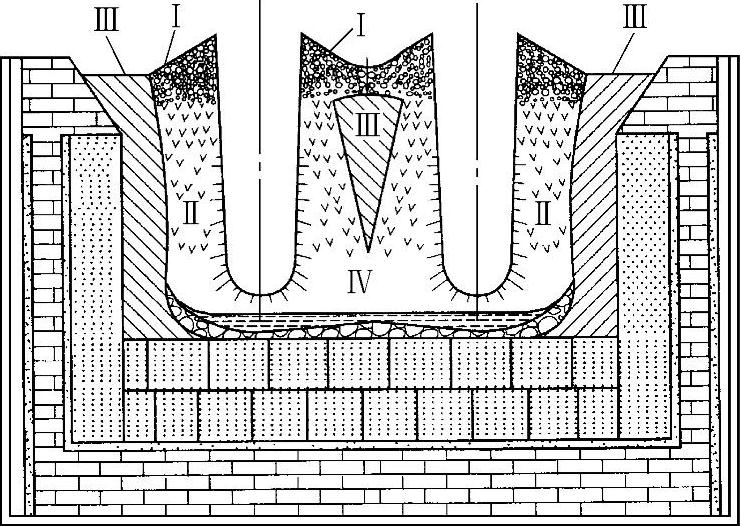

(1)冶炼分析。冶炼时炉膛内可分四个区域,各区域的温度、物料都是不同的。图5-15示出炉膛内的四个区域。

图5-15 炉膛内的四个区域

1)Ⅰ区(图5-15中Ⅰ)。这是炉料预热区。炉料在该区不断进入,被Ⅱ区(反应区)上升的气体所加热,炉料温度随其在炉膛上部停留时间的延长而升高,Ⅰ区中心部位的炉料温度为700~800℃,电极附近的炉料温度可达1000℃,外围区域炉料温度约为400℃。炉料中吸收的水分在100~200℃时全部蒸发掉,化学结合水在400℃左右被排除,分离出的水蒸气与热气流反应,生成H2、CO和CO2,水蒸气的蒸发和分解消耗一定的热量。在Ⅰ区排出低灰分煤、木炭和石油焦等还原剂的挥发分,还有部分低灰分煤、木炭和石油焦等被燃烧掉。

在Ⅰ区中部,由于硅石晶型转化造成体积增大,会使硅石出现不同程度的裂纹或碎裂,抗爆性差的硅石碎裂程度严重时,会影响料层的透气性。Ⅱ区产生的硅和一氧化硅气体,在Ⅰ区会不同程度地被氧化成SiO2。其反应式如下:

2SiO=Si+SiO2 (5-19)

2)Ⅱ区(图5-15中Ⅱ)。此区为反应区,由炉料中部分电极周围的空间及电极下部的空腔构成。炉料在Ⅱ区不断向电极工作端沉落,并被强烈加热。Ⅱ区上部和侧部温度较低,发生副反应,形成碳化硅。Ⅱ区下部电弧区的温度最高达到4000℃左右,进入电弧区的物料被加热转化为气态,在较大压力下从坩埚下部向上排出,生成的硅和熔渣流到炉底,物料体积急剧缩小,形成自由空间,这个空间又被上面下来的另一些炉料所填充。

反应区又称坩埚。每根电极下部是电炉温度最高的地区,硅被还原得最多,在每根电极的下部一定距离处形成既粘又部分烧结的状态,形成坩埚壁。这时在坩埚上部较冷的炉料也开始烧结,在坩埚上面呈锥体形状。坩埚在冶炼过程中连续不断地熔化下沉,其上部又被新的炉料代替。这里的坩埚只是对电极熔炼状态的一个表达,并不是通常的凝固不变的容器。

物料中气体形成的空隙增大了物料的电阻,电极导入的大部分电流在下部料区产生大量集中的热量,所以氧化硅和其他氧化物还原的主要物理、化学过程都在Ⅱ区进行。硅石和还原剂灰分中16%~19%的硅,以SiO2和Si的气态形式损失掉,硅回收率80%~84%。其他金属氧化物还原后进入熔体硅液的量是:Al50%~55%、Ca35%~40%、Mg30%左右。由于Al、Ca、Mg的氧化物还原需要更高的温度,所以提高Ⅱ区温度会增加这些氧化物进入硅的量。Ⅱ区产生的气体经炉膛料面逸出,主要成分是CO85%~90%、CO24%~50%、O20.2%~0.8%、CH41%~2%、H21%~3%。气体中含有大量粉尘,粉尘主要是SiO2,这是造成硅损失的主要原因。主要反应式为

3SiO2+2SiC=Si+4SiO+2CO (5-20)

Ⅱ区(反应区)体积的大小与电炉输入的功率、电极直径、电极插入深度等因素有关。

①电炉输入的功率。反应区的有效功率PB越大,反应区的功率密度越大,则熔池获得能量越多,电炉温度越高,坩埚区也相应增大,因此电炉正常生产时要求满负荷供电。

②电极直径。电极直径大,则反应区体积大。

③电极插入深度。对电炉熔池要有一个合适的电极插入深度。电极插入过深,会引起炉底和熔体过热、合金温度过高而挥发;电极插入过浅,会造成结瘤和炉膛温度下降。电极插入深度h0=(1.2~2.5)d较为理想,电极深而稳、反应区体积大(坩埚大)、炉温高而均匀。

3)Ⅲ区(图5-15中Ⅲ)。此区为死料区。Ⅲ区由烧结状态的物料及少量SiC构成,是在大修或新启动的电炉开炉后的头几天内形成的。形成后就基本固定下来,不再发生显著变化。Ⅲ区的主要作用是能防止熔炼产物破坏炉衬和保证热量集中在Ⅱ区(反应区)。

4)Ⅳ区(图5-15的Ⅳ)。此区为熔炼产物和炉底死料区。Ⅳ区位于Ⅱ区下部的炉底上,由熔融的熔炼产物和炉底死料构成。此区的熔炼产物多少与出炉方式有关。炉底结壳主要由没有还原的硅、钙、铝和镁的氧化物构成,它们是随炉料带入的。炉底结壳的多少与反应温度、炉料中杂质的含量和配料的准确程度等多种因素有关,结壳的成分波动很大,一般含有SiO218%~44%、CaO20%~67%、Al2O315%~37%。

工业硅炉熔炼过程中,炉膛内各区的形状和大小经常随负荷大小、操作情况、炉料组成和出炉因素的变化而变化,各区之间并无明显的界限。

(2)电流分析。在埋弧式电炉中,热量主要来源于电能,所以在炉膛内电流的流经路线及各路线的电流量的分布,对炉膛内各区的温度分布和整个熔炼过程的进行有重要影响。

二极电炉炉膛内部电流在炉内的分布有两条回路:一条是电极→电弧→熔融物→电极,是主回路;另一条是电极→炉料→电极,是分回路。从电极起弧端部流向熔池的电流约占全部电流的25%~30%,而从电极侧表面通过的电流相应地约占70%~75%。电极端部到炉底的距离越小,则电极端部到炉底的电流强度越大。

三极电炉炉膛内部电流的流经路线大致可以分为三部分:Ⅰ—一根电极起弧端经电弧→熔体硅和炉底→熔体硅→电弧→另一根电极;Ⅱ—电极侧表面经炉料→另一极的侧表面和电极;Ⅲ—电极侧表面经炉料→电炉侧部炭砖→炉底炭砖和另一侧的侧部炭砖和炉料→另一极的侧表面和电极。实际熔炼中,Ⅰ、Ⅱ、Ⅲ很难截然分开。彼此是相互串通的,为便于分析炉内电流分布,可将电极间的电流视为Ⅰ、Ⅱ、Ⅲ支路并联。为了提高生产率和热能的利用率,反应区的能量应尽量集中,电极起弧端与炉底间的电阻相对要小,通常要求深埋电极。

电炉内部是很难观测的,几乎没有合适的材料可以用于如此高温环境的探针,虽有测量电炉内部的手段,但不普及。因此,对于电炉熔炼过程的分析,基于大量非直接观察和一般化学分析。

5.操作技术 操作技术主要是配料、加料、炉口料面操作及捣炉。

(1)配料。各种原料的称量和混匀过程叫配料。配料工作的好坏对产品质量、原料单耗、产品成本特别重要。原料比例按如下反应式进行计算:

SiO2+2C=Si+2CO↑ (5-21)

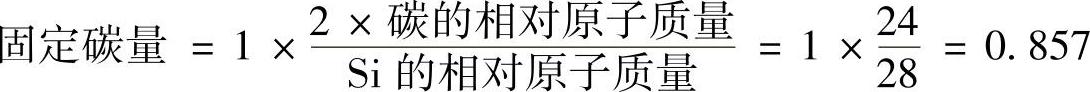

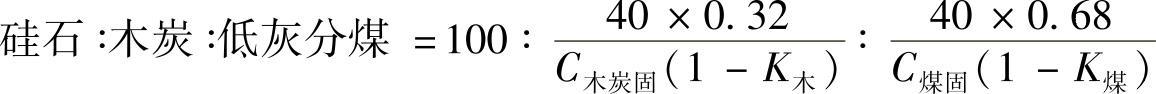

工业生产时,可认为反应的硅石中的SiO2含量为100%,碳质还原剂中灰分的氧化物还原所需的碳与电极参加反应的碳量相当,可忽略不计。在此条件下

1)还原100kg硅石所需固定碳量(kg)为

2)生产工业硅所需固定碳量(kg)为

3)生产工业硅所需硅石量(kg)为

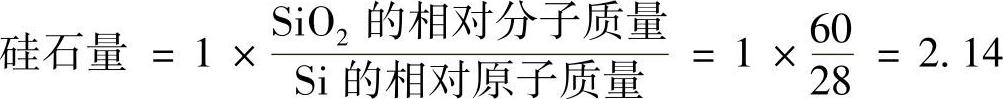

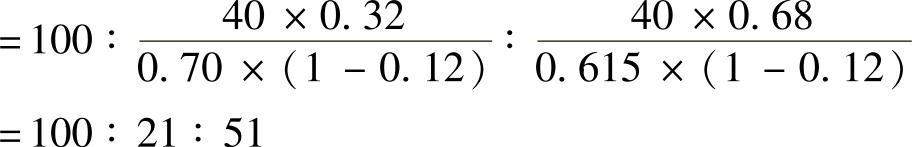

4)确定还原剂组分比例。确定木炭:低灰分煤=32∶68。原料在炉中烧损和烟气抽出,两者损失系数K均设为12%,则计算出原料用量比例为

式中 C木炭固———木炭中的固定碳;

C煤固———低灰分煤中的固定碳;

K木———木炭损失系数;

K煤———低灰分煤损失系数。

实际生产中由于各种原料水分波动大,以及电气参数和操作情况等因素,致使实际用量与计算用量有一定的差异,在生产中要经过调整某一种还原剂用量来避免生产波动,这样就产生了实际用的配料比。配料中的称量工作极为重要,要求每班对秤要进行校验,只有原料称量准确才有好的配料和好的生产炉况。

混匀有人工混匀和机械混匀。人工混匀即是把称量好的各种料由人工用铁锹混匀。机械混匀由计算机控制的料仓自动下料,几种料同时布到一条水平带上,经过带的运行和输送机的送料过程,料就会混合均匀。

(2)加料。工业硅熔炼是连续过程,是在熔池上部的炉料不断熔融,几乎是在连续向熔池下沉的情况下进行的。加料时,要注意保持炉膛上部规定的料面液面,一般是经下料管和流槽把炉料加到炉里,或经人工铁锹把炉料投到炉内。加料是间断进行的,总量根据额定产能确定。加料前,要把旧料先捣下去,然后把经过预热的料扒到电极周围,再加入一批新料,使之在电极周围形成锥体。在正常熔炼情况下,加料量应与电能的消耗量和放出熔体硅的数量一致。

(3)炉口料面操作。炉口料面操作要做到以下几点:

1)炉口料面不存在黑色的烧结区域,沿整个炉口料面冒出的是均匀的气体,没有局部气体喷出。电极周围、电极之间的炉料均匀地下沉,电炉中心的炉料比周围炉料下降快,没有大量塌料和刺火现象。

刺火就是从料面形成的气体通道中喷出大量的火焰,伴随大量热能和已还原的硅及其他氧化物,造成热能和熔炼产物的大量损失,增大原料和电能的消耗,还会使炉膛上部料面的温度升高,影响电极装置和其他靠近料面的设备和部件。

2)根据电炉电阻变化调整电极插入深度,保证其稳定。

3)每次出硅时,液态炉渣经常伴随在硅液中。在出硅后期,明亮的黄色火焰通过出硅口喷出来,出硅口容易着火。

4)电能消耗稳定,功率表记录绘出平滑的曲线。

(4)捣炉。料面温度较高,碳素还原剂与二氧化硅熔化形成硬壳并结块。这些硬块造成炉料透气性差,电炉不易操作;有时底部炉料已消耗,由于料面硬壳的支承,使原料不能及时补给到预热区和反应区,易发生刺火、塌料、喷料现象。为了及时将这些硬壳捣碎,使料面疏松,强制炉料下沉,保证需要的炉料适时进入反应坩埚,要进行捣炉。实际生产中,加料和捣炉是结合进行的。捣炉用半自动或全自动捣炉机。电炉正常运行时,只有当炉料在炉膛上部已被很好加热以后,或者出现形成“刺火孔”的迹象时,才实施捣炉沉料。捣炉作业要领如下:

1)捣炉作业是一个一个电极区依次进行。小型或半自动捣炉机捣炉时,几台捣炉机同时配合进行捣炉;大电炉或全自动捣炉机捣炉时,每个电极分别进行捣炉。

2)捣炉前先定好捣杆运行方向,捣炉时捣杆切勿触碰电极。

3)捣杆抽回后,马上把被撬散的热料堆到电极周围,并在整理好的料面上加上新料。加料应均匀,电极周围要形成圆锥体,对易产生刺火处要先加料,此处可多加些料,以增大气体喷出的阻力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。