下电极设计即背面点接触(良好的表面钝化)设计。下电极(背电极)通过一些分离很远的小孔贯穿钝化层与衬底接触。为了尽可能降低小孔处载流子复合,孔间距远大于衬底的厚度。然而孔间距增大,又使得横向电阻增加(因为载流子要横向长距离传输才能到达此处),从而导致电池的填充因子降低。

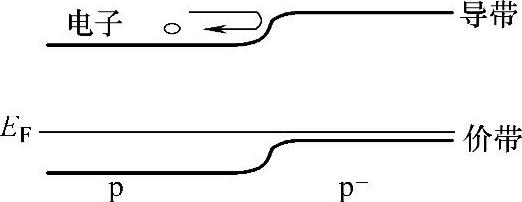

1.降低串联电阻 为了降低串联电阻,在小孔处进行掺杂,即在小孔处电极底部的硅片进行浓硼掺杂。采用液态源BBr3进行硼掺杂,需要对背接触的p型层域进行硼扩散,得到重掺杂的p+层。形成的p-p+结对少子起势垒作用。背表面场对电子有反射作用,有效地使表面复合速度降低到100cm/s。图4-8示出背表面场对电子势垒作用。

同时,背表面场也增加了内建电压和开路电压。对硅片载流子寿命影响较小,孔间距定为250μm,可减小横向电阻,孔面积为10μm×10μm,浓硼定域扩散面积为30μm×30μm。定域扩散提供了良好的背电场,同时减少了背面金属接触面积,使金属与硅界面的高复合速率区域减少,并且由于背面浓掺杂区域的面积减少,也降低了背面的表面复合。

图4-8 背表面场对电子势垒作用

2.进行全掺杂 如进一步将定域掺杂扩大到整个背面进行全掺杂,电极与衬底的接触孔处实行浓硼掺杂,背面的其他区域增加淡硼掺杂,这样,开路电压和填充因子可以得到最优化,即在很高的电阻率的衬底上达到较高的填充因子。实验室效率达24.5%。

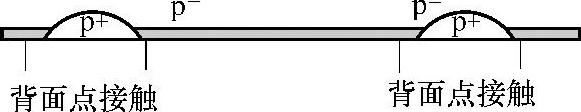

3.减小表面复活 将铝电极局限于背表面几个点,而将其他背表面的区域钝化为SiO2氧化层,通过减小肖特基接触的面积减小表面复活。图4-9示出背面点接触。

4.铝背场(https://www.xing528.com)

(1)铝背场金属膏。它是银粉与铝粉混合物。因为银粉本身无法与p型硅形成欧姆接触,而铝粉虽可以与p型硅形成欧姆接触,但焊接性能差,两者必须混合在一起才可作为背电极材料。

图4-9 背面点接触

(2)掺杂浓度。铝在硅晶体内掺杂浓度高于硅、磷掺杂浓度,存在浓度差。热平衡时,界面附近p区形成空穴积累层,p+区形成耗尽层,于是空间电荷区内就形成了由p指向p+区的内建电场。这是一个阻止p区的电子向p+区运动的势垒,形成一个高低结。铝背电场的高低结使光电子反射回去重新被收集,其内建电场加速光生载流子,增加了载流子的有效扩散长度,提高了电池的短路电流。p-p+结两端的光电压与n+-p两端的光电压叠加,使电池的开路电压提高。

(3)吸除杂质。在形成铝背场的同时,由于铝硅原子晶格失配产生的应力,晶体硅中的重金属杂质或空位扩散至界面而被有效吸除。铝背场吸除杂质,可明显提高硅太阳电池的开路电压、填充因子和转换效率。

(4)电极方块电阻 上电极与金属电极接触的区域扩散浓度很高,接触电阻很小,常规晶体硅电池方块电阻为40~60Ω/□;而下电极(铝)的方块电阻可以很大(100~300Ω/□),使开路电压增加,避免了由于发射区俄歇复合造成的电池电流下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。