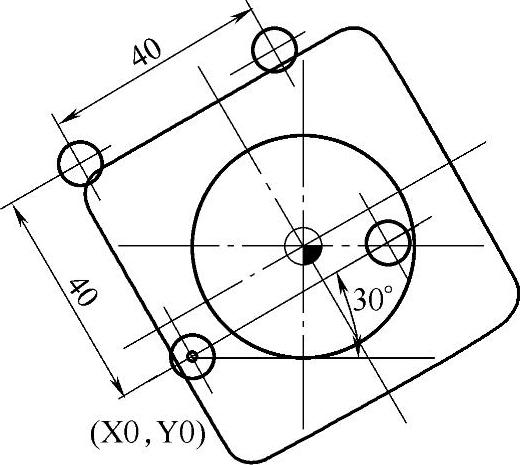

(1)零件图形分析 零件如图8-24所示,毛坯为100mm×100mm×20mm,毛坯的外形尺寸已经加工完成。

图8-24 加工零件尺寸图

该零件由典型的轮廓元素圆形腔、矩形腔和14个孔组成,图素位置的尺寸标注也是完整的。矩形凸台正向放置。圆形腔的圆心与编程原点重合,其底面分布的6个孔均布,其孔位分布形式,若从图示位置看,第一个孔位可以设定为最上面的那个孔,与水平轴的夹角为90°;若按坐标系旋转30°方向看,第一个孔位应在旋转后水平轴上的那个孔,与水平轴夹角为0°。矩形腔放置位置为斜向放置,旋转了30°。对图样的具体分析,有助于后面编程时选择不同的循环指令及其内部格式与参数。

编程原点设定在零件上表面的对称中心点上。

(2)零件加工计划拟定

1)用ϕ12mm立铣刀(EN_12)进行矩形凸台、矩形腔和圆形腔的粗加工。

2)用ϕ10mm(EN_10)立铣刀进行矩形腔和圆形腔侧面及底面精加工。

3)用ϕ6mm钻头钻削矩形凸台上平面4×ϕ8mm孔和圆形腔底平面6×ϕ6mm圆周分布孔,矩形腔底平面的4×ϕ8mm孔。

(3)程序编制参考过程

1)在程序编辑页面内编写程序名称与编制日期,创建毛坯

;LJFP_1.MPF ;程序名称

;2017-03-15 ;编写程序时间

编写准备毛坯程序。按软键〖其它〗进入其界面,按软键〖毛坯〗,进入参数输入界面,选择毛坯类型为“六面中心体”,输入参数L=100,W=100,HA=0,HI=-20,按软键〖接收〗即生成如下程序段:

WORKPIECE(,"",,"RECTANGLE",0,0,-50,-80,100,100);创建毛坯模型(六面中心体)

2)在程序编辑页面内编写粗铣矩形凸台、矩形腔、圆形腔工艺准备指令。

在编辑界面下,按软键〖铣削〗,按右侧软键〖选择刀具〗,在刀具表界面内选择“EN_12”立铣刀(刀具应当已经编写在刀具存储器中),并完成以下程序编写。

T="EN_12" ;调用ϕ12mm立铣刀

M06

G90 G0 G54 X0 Y0 ;编写粗铣工艺准备指令

D1 Z100 S2000 M3

MSG(″粗铣外形与型腔″)

注:在系统键盘上,按【Alt】+【S】键打开中文输入模式,再次按【Alt】+【S】键,则取消中文输入状态。

3)编写铣削矩形凸台粗加工程序。矩形凸台外侧只安排一次粗铣削。

选用ϕ12mm立铣刀(EN_12)进行矩形凸台粗加工,每次切深4mm。

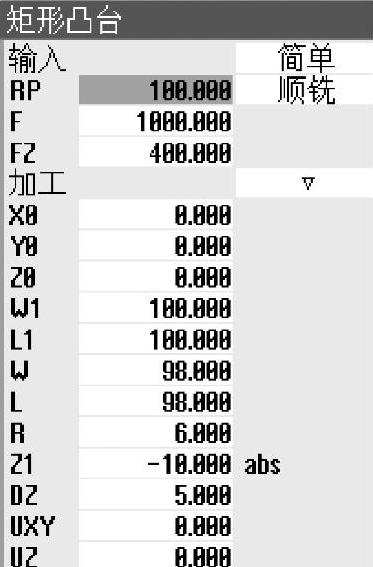

按软键〖铣削〗,在铣削编程界面中按右侧软键〖多边形凸台〗进入凸台铣削对话界面;再按软键〖矩形凸台〗,在弹出的矩形凸台对话框中输入如图8-25所示参数,生成CYCLE76循环指令程序段。

根据图样分析,正向放置的“矩形凸台”的铣削编程,可以选择“简单”输入模式,可以减少参数选择项目。

4)编写铣削矩形腔、圆形腔粗加工程序。按软键〖铣削〗,在铣削编程界面中按右侧软键〖型腔〗,再按软键〖矩形腔〗,在弹出的“矩形腔”对话框中输入如图8-26所示参数,生成POCKET3循环指令程序段。

图8-25 矩形凸台 参数界面

根据图样分析,斜向放置的矩形腔由于存在30°旋转角,必须选择“完全”输入模式,才可以有旋转角这个参数项,而圆形腔仍可以选择“简单”输入模式。

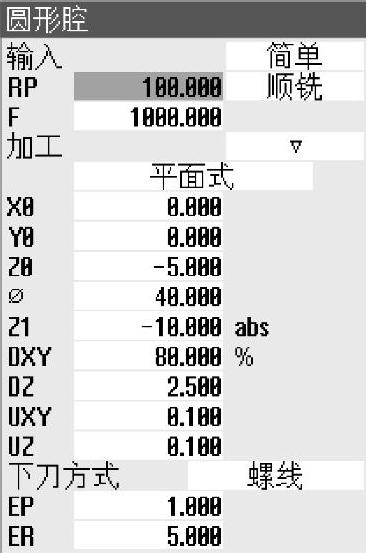

在铣削编程界面中按右侧软键〖型腔〗,再按软键〖圆形腔〗,在弹出的“圆形腔”对话框中输入如图8-27所示参数,生成POCKET4循环指令程序段。

图8-26 矩形腔粗铣削循环输入界面

图8-27 圆形腔粗铣削循环输入界面

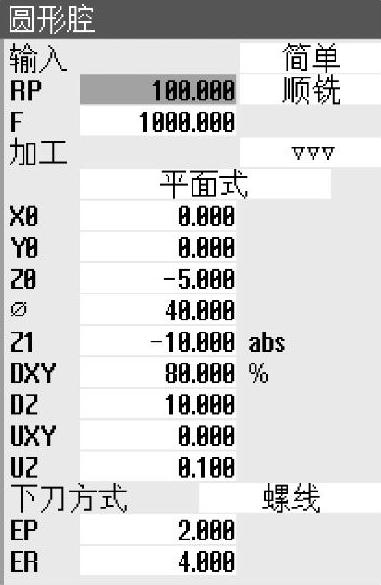

说明:在型腔铣削循环参数中,DXY参数项(最大平面进给切入值)有两种数据形式:其一为增量尺寸(inc)方式,其二为刀具直径的百分比(%)方式。这两种进给切入值输入数据一般不要超过刀具直径的80%。建议读者使用第二种方式输入DXY项数据,不仅是人体感官上对进给切入值有大致的判断,也保持了对刀具数据的继承,不致出现与刀具数据不符的情况发生。

5)在程序编辑页面内编写精铣削矩型腔、圆型腔的加工工艺准备指令。在编辑界面下,按软键〖铣削〗,按右侧软键〖选择刀具〗,在刀具表界面内选择“EN_10”立铣刀(刀具应当已经编写在刀具存储器中),并完成以下程序编写。(https://www.xing528.com)

T="EN_10" ;ϕ10mm立铣刀

M06

G90 G0 G54 X0 Y0 ;编写精铣工艺准备指令

Z100 S2000 M3

MSG("精铣型腔") ;屏幕信息区提示内容

6)编写铣削矩形腔、圆形腔精加工程序。按软键〖铣削〗,在铣削编程界面中按右侧软键〖型腔〗,再按软键〖矩形腔〗,在弹出的“矩形腔”对话框中输入如图8-28所示参数,生成POCKET3循环指令程序段。

图8-28 矩形腔精铣循环输入界面

图8-29 圆形腔精铣循环输入界面

在编辑界面中按右侧软键〖型腔〗,再按软键〖圆形腔〗,在弹出的“圆形腔”对话框中输入如图8-29所示参数,生成POCKET4循环指令程序段。

7)编写钻孔加工工艺准备指令。

T="DRILL6" ;ϕ6mm麻花钻头

M06

G90 G0 G54 X0 Y0 ;钻孔工艺准备指令

D1 Z100 S950 M3

MSG("钻孔") ;屏幕信息区提示内容

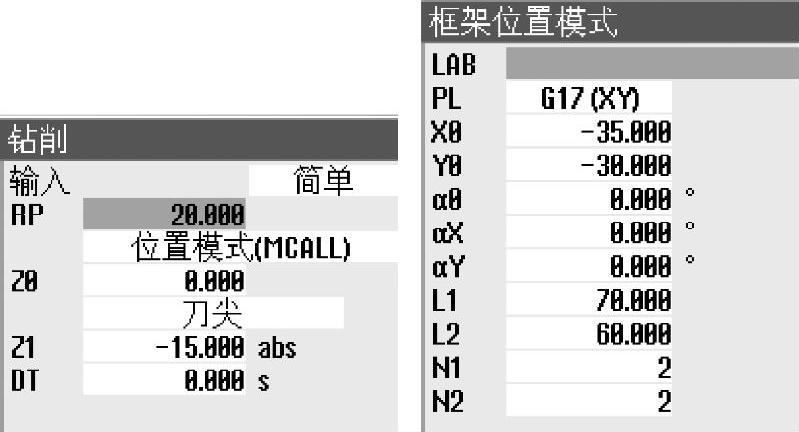

8)编写钻削矩形凸台平面4×ϕ8mm孔程序。根据图样分析,矩形凸台上面的四个孔为正向分布,符合框架位置模式的尺寸标注形式。先使用带位置模式的浅孔钻削循环指令(CYCLE82),再使用框架位置模式钻孔循环指令(CYCLE801),编写矩形凸台平面4×ϕ8mm孔钻削加工程序,指令参数如图8-30所示。其后,需要在一个单独程序段内写入取消模式状态指令。

9)编写钻削圆形腔底面6×ϕ6mm圆周分布孔程序。先使用带位置模式的浅孔钻削循环指令(CYCLE82),再使用位置圆弧钻孔循环指令(HOLES2),编写圆形腔底面6×ϕ6mm圆周分布孔钻削加工程序,指令参数如图8-31所示。其后,需要在一个单独程序段内写入取消模式状态指令“MCALL”。

图8-30 凸台平面钻孔循环输入界面

图8-31 圆形腔底平面钻孔循环输入界面

10)编写钻削矩形腔底面4×ϕ8mm孔加工程序。根据图样分析,斜向放置的矩形腔由于存在30°旋转角,其底平面内的四个孔也随其斜向摆置。如果仍然按照原图的标注尺寸和前面的编程思路,可能会编写出一个带有30°旋转角的框架位置模式钻孔循环指令(CYCLE801)。加工后发现,出现如图8-33所示的孔位置情况,与图8-32所示的四个孔的位置不符。为什么会出现这种情况呢?编写铣削循环指令的正确使用条件是必须符合其尺寸标注形式。

图8-32 零件图中的四孔标注尺寸

图8-33 位置模式钻孔的标注尺寸形式

直接使用框架位置模式,旋转角为30°,编写出来的循环指令加工出来的四个孔位置没有绕着编程原点发生30°旋转。这样编写的指令钻出的孔位置是图8-33所表达的图形。对比图8-33中的四孔标注尺寸形式和图8-32典型位置模式钻孔的标注尺寸形式就会发现,第一个孔位坐标(X0,Y0)对应的是坐标系旋转前的基点位置(-20,-20),而不是坐标系旋转后新坐标内的位置;而且,这里的30°角是指框架位置水平行与坐标系水平轴线的夹角,不是坐标系的旋转角。显然,这是编程者对该孔位尺寸标注不能正确理解造成的。

有读者认为这四个孔的位置是绕着编程原点旋转了30°,这个认识也不对,读者可自行分析。

正确的编程思路是,应当先编写坐标系旋转30°指令段,再使用带位置模式的浅孔钻削循环指令(CYCLE82)的位置模式格式和框架位置模式钻孔循环指令(CYCLE801)编写加工矩形腔底面4×ϕ8mm孔程序段。其后,需要在一个单独程序段内写入取消模式状态指令;需要在一个单独程序段内继续写入取消坐标系旋转的指令。

当然,如果四个孔位的尺寸标注为图8-32中括号内的尺寸数据,可以使用任意位置孔循环指令编写加工程序。

注意,最后完成钻削矩形腔底面四孔加工后的返回高度的位置是Z10。

11)编写全部完成加工后的工艺状态指令及程序结束指令。在编辑界面内按“重新编号”软键,

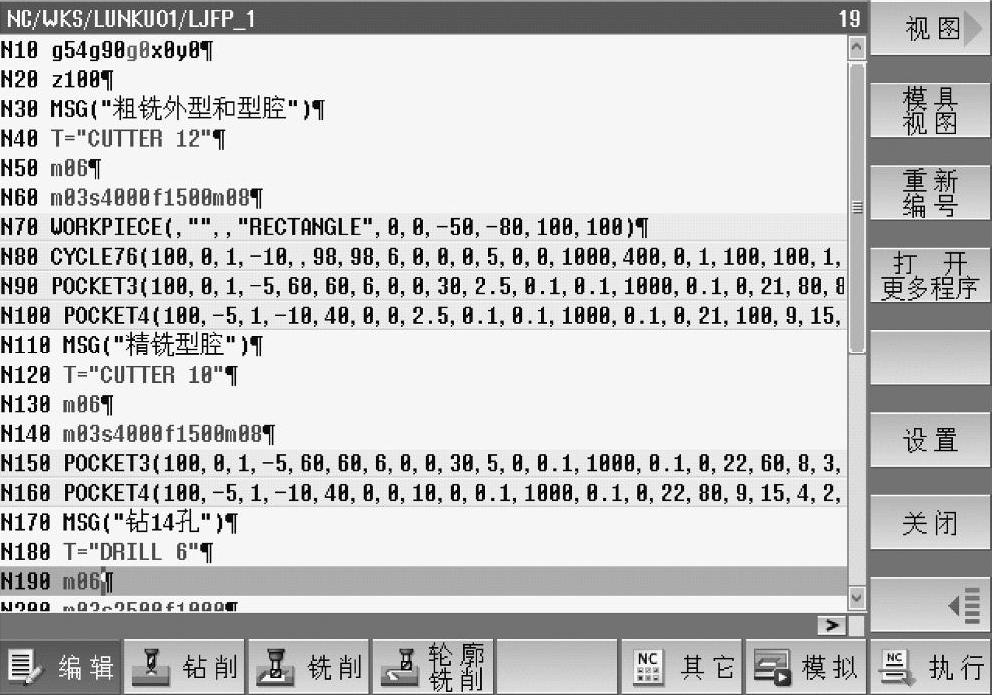

编辑完成的“LJFP_1”连接方盘零件的加工程序界面如图8-34所示。

图8-34 编写完成的连接方盘零件的加工程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。